内高压成形产品设计与制造工艺

2013-06-17保定长城汽车桥业有限公司底盘技术中心河北071000乔君辉王雪峰

保定长城汽车桥业有限公司底盘技术中心 (河北 071000) 乔君辉 王雪峰

近十年来,我国汽车工业发展迅速,但随之而来的资源紧缺、成本压力问题也日渐突出。现在环境对汽车的发展提出了更高的要求,在保证产品性能不降低的前提下尽可能地降低产品重量,从而降低制造成本和顾客的使用成本,内高压成形技术可以有效地解决上述问题。本文通过某公司一款SUV的内高压成形控制臂体实例,介绍了应用内高压成形的控制臂体,不仅节省制造成本提高产品强度,而且与传统工艺相比,同一产品可减重20%~30%,提高了燃油经济性。

下面我们以内高压成形产品开发为基础到工艺实现过程进行介绍。最终以内高压成形产品在汽车上的应用案例,证明了其优越性和经济性。

一、内高压成形控制臂体的设计

内高压成形控制臂体的设计质量直接决定其强度能否满足整车需求及成形率,所以本文通过对该臂的系统设计、结构设计和精度设计三方面进行说明。

1.控制臂体的系统设计

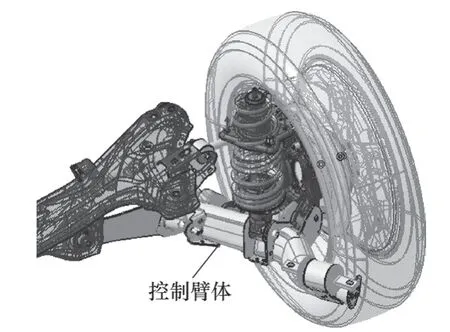

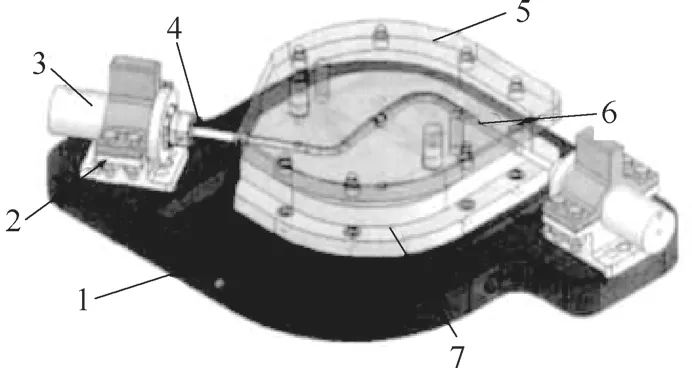

控制臂体常见的种类有一字形、Y字形、L字形、Z字形,其主要作用是保证汽车行驶稳定。比如一字形控制臂体主要受拉力,它通过在自身安装的橡胶轴套柔性地联接副车架与转向臂,从而提高行车舒适度。内高压成形的控制臂体也要遵循这一基本原则,所以本控制臂体根据底盘总布置设计为空间Z字形结构(见图1)。后端通过焊接一个弹性板与后副车架柔性固定在一起,加上侧面的两个支架与转向节总成上的轴套柔性固定在一起,行车过程中随着车轮上下跳而上下摆动,以满足整车使用要求。

2.结构设计

结构设计的合理性直接决定产品的可靠性和经济性,本控制臂体主要通过类比法、计算法和试验法来确定结构。控制臂体设计过程中主要输入是通过计算法校核,校核方法主要有以下几种。

图1 后悬架局部视图

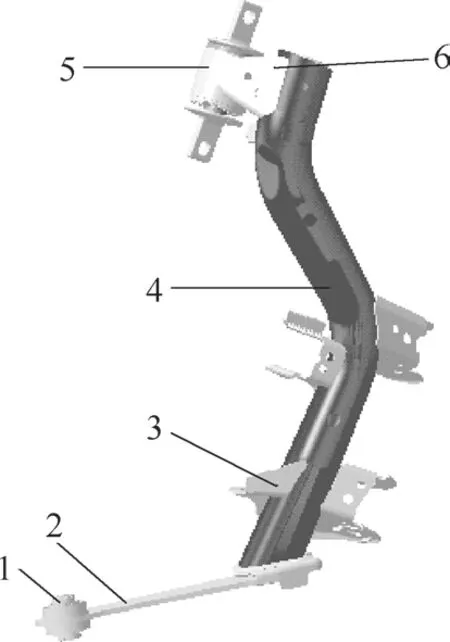

(1)强度校核 通过CATIA构建控制臂总成数字模型(见图2)。该模型为包括控制臂体4(内高压成形)等六部分,重点是内高压成形的控制臂体的设计,在满足底盘总布置的同时也要满足强度要求和特殊的工艺成形要求。

建模完成后各零件通过螺栓与副车架及其车身联接来实现其功能。

图2 控制臂总成

然后利用ANSA工具建立整车分析模型,将该臂体装配到整车姿态,在满载情况下设定转向、制动、加速三个典型工况进行分析,校核控制臂体满足整车使用要求(控制臂体所选材料厚度t=3.5mm,屈服强度σs≥420MPa),结果如图3、表1所示。

图3 整体分析结果

表1 控制臂强度分析结果 (单位:MPa)

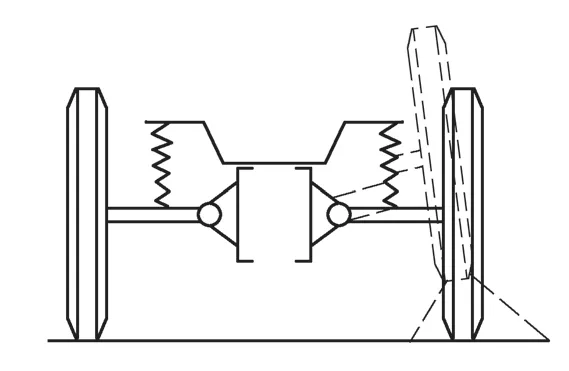

(2)空间校核 将控制臂体装配到整车模型状态下,利用ADAMS建立运动模型,通过车轮上跳/下跳极限时和车轮左/右转极限时四种工况进行分析,检测控制臂与周边零部件的距离,理论要求距离≥5mm。

(3)尺寸计算 在满足整车强度和空间需求的前提下同时也应满足内高压成形工艺要求,如最小弯曲半径、圆角半径(R弧)、最大减薄率等。

用于内高压成形的弯曲工艺主要有模具/工装压弯、CNC弯管,有时也会用滚弯。对于弯曲半径大、形状简单的二维曲线零件,需要大批生产,为了提高生产效率,通常采用模具压弯。对于轴线形状复杂的三维轴线,一般采用CNC弯管。

最小弯曲半径:影响内高压成形用管材的弯曲半径主要有相对弯曲半径rz/D和相对厚度t/D,如图5所示。

图5中,rz为中心轴弯曲半径,D为管材外径,T为板厚。

图4 上跳极限示意图

图5

rz/D值越小表示弯曲半径越小,即A侧越薄,B侧越厚,t/D值越小,相对厚度越薄,管材A、B侧变化同上。

为了保证管材的弯曲质量,必须使弯曲半径规定在一定范围之内(见表2)。

表2 管材最小弯曲半径 (单位:mm)

本控制臂最小弯曲半径为rz=130mm,小于此值时,成形率低于50%。

圆角半径:内高压成形产品典型截面有四边形、多边形和不规则截面,由于本控制臂主要由矩形和椭圆形两种截面过渡连接而成,故以矩形说明。

其实圆角半径不仅和材料的性能有关,还与成形过程中的轴向补料、模具结构、工艺参数有关。理论状态下,R取1.5t~3t。本控制臂经过设计计算,选取圆角半径为R20mm。

最大减薄率:满足内高压成形产品要求的另一个主要因素是控制管材成形时的壁厚减薄率,一般低碳钢的最大减薄率≤20%。

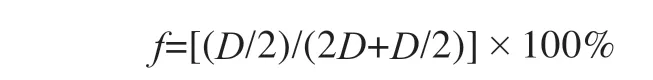

减薄率与相对弯曲半径、材料性能和弯曲工艺有关,本控制臂采用CNC弯曲,精度±0.5°,其最大减薄率为20%,用下列公式估算

式中,f为最大减薄率;D为管材外径。经计算,满足产品使用和工艺成形性要求。

3.精度设计

虽然内高压成形产品本身的制造精度较传统冲压工艺高出很多,但是为了保证控制臂体加工与其配合的件更顺利装配焊接,对精度提出了一定的要求。

本控制臂体要求,空间角度公差为±2°,贴模率在95%以上,允许小圆角不贴模,但是公差应控制在±0.5mm之内,另外产品表面无褶皱、裂纹、飞边等。本控制臂体原来设计圆角半径为R12mm,后期成形分析时出现不贴模现象,在不影响整车强度的前提下将圆角调整到R20mm。

通过上述所示进行产品设计,如果某个环节检测出了问题,必须按上述步骤重新设计分析,直到校核满足整车需要为止。

二、内高压成形过程

1.工艺排布

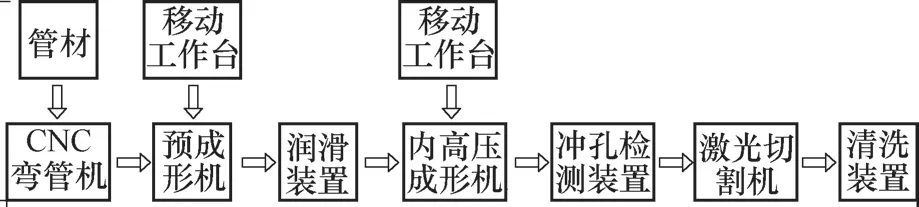

内高压成形基本排布如图6所示。

图6 内高压成形基本排布

2.成形分析

内高压成形序是整个工艺过程的技术瓶颈工序,所需设备除常见的弯管机、合模压力机外,其他设备为专用设备(含模具)。

(1)工作原理 设备如图7所示。

图7 设备简图

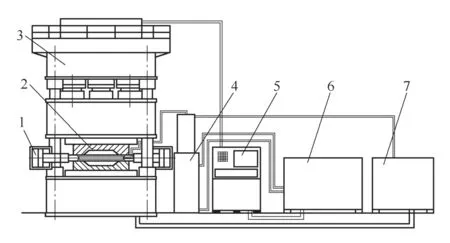

模具:在外力作用下使零件成形的工具,结构如图8所示。

图8 模具结构图

与传统的模具内部结构基本相同,外部最大的区别在于下模座(或液压机工作台)两端通过支架固定水平缸与冲头,这种结构模具是内高压成形与传统冲压成形最大的区别之一。

冲头:与管材端面紧密配合并向管材内部快速填充液体。

水平缸:一般采用活塞缸构成,用来推动冲头,实现成形过程中管材沿着轴向方向进料,即轴向补料。

——A case study of Shuangshinanli slope in Xiamen City WU Shao-yuan(77)

合模压力机:内高压成形中首先需要将模具闭合严密,并保证整个成形过程中模具不会发生分缝,造成零件出现飞边等失效,因此采用合模压力机为模具施加合模力。

高压源:内高压成形所需压力往往高达300~400MPa或更高,而常规液压泵站只能提供31.5 MPa的压力,无法满足管材变形,因此一般采用增压器来作为高压源,为管材变形提供高压传力介质,本高压源的设计也是内高压成形技术的核心。

液压泵站:为水平缸和增压器提供动力。

水压泵站:为内高压成形机进行乳化液的快速填充、回收和过滤处理的循环系统。

计算机控制系统: 通过伺服系统结合模具、合模压力机、水平缸、液压泵站、水压泵站实现零件成形。

简言之,将管坯放到模具上,闭合压力机实现锁模,通过伺服控制将水平缸与管坯对接,向管坯内快速填充液体,然后对管内的液压介质施加压力,同时轴向移动水平缸进行补料,最终使管坯贴靠到模具上,成形为所需的零件。

(2)材料选择 内高压成形使用的管材不仅仅要满足结构的力学性能,而且还要满足成形性(直径和壁厚精度),目前适用于内高压成形的材料有低碳钢、低合金钢、不锈钢等,其种类和规格主要有无缝管、电阻焊管(ERW)、拉拔管(DOM)、和激光焊管。被控制臂主要考虑成形性和经济性,所以采用钢板去氧化皮后卷制-焊接的ERW管。该管焊接后内外壁表面有焊缝隆起,在成形前需先将隆起部位刮除平。

由于影响ERW管成形开裂的主要因素为焊缝缺陷所致,故要对焊缝质量提出特殊的要求,并要进行超声波试验、压扁试验、抗拉试验等验证。本控制臂焊缝抗拉强度≥600MPa。

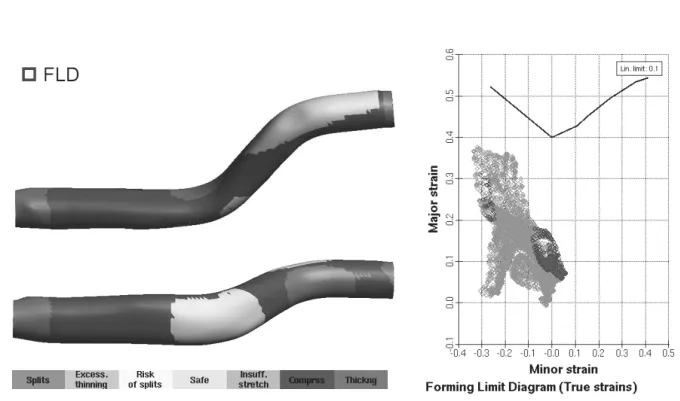

(3)成形性分析 运用Dynaform软件对控制臂体进行成形性分析,成形过程如图9所示,成形性能较好,无开裂现象,安全裕度为12%。根据分析结果进行调整,最终达到预期效果,成形效果如图10所示。

图9 成形过程简图

图10 成形效果简图

三、内高压成形技术的优越性

1.优点

(1)减轻质量 节约材料,如框、梁类减轻20%~40%,空心轴可以减轻40%~50%。

(2)减少零件和模具重量 降低模具费用。

(3)提高生产效率 可减少后续机械加工和组装焊接等工序。

(4)提高强度和刚度 尤其是疲劳强度。

材料利用率高:达到90%~95%。

降低生产成本:根据德国某公司对已应用零件统计分析,内高压成形件比冲压件费用平均降低15%~20%,模具费用降低20%~30%。

虽然内高压成形有上述优点,但它同样存在自身的缺点,就是成形压力较大,所需的压力机吨位较高;该技术在目前处于起步阶段,研发费用较高。相信随着这项技术的日渐成熟,这些缺点将被逐渐攻克。

2.经济效益

以控摆臂为例,冲压焊接工艺与内高压成形工艺对比如表3所示。

表3 冲压焊接工艺与内高压成形工艺对比

由上表可见:①产品:本产品材料为宝钢的QStE420,约6 800元/t(宝钢2012年1月含税价格),该车型如果按1万台/月计算,每年节省资金约85.44万元。②模具:一次性少投入约12套模具,约100.8万元。按每套模具2t,4.2万元/t估算,计算得(14-2)套×2t/套×4.2万元/t=100.8万元。③工序:单个产品可减少工序7序,节省人员约14名。④材料利用率:提升30%左右。

四、结语

(1)缩短周期 利用C AT I A、A N S A、ADAMS、Dynaform等软件进行数值模拟分析,可以有效避免产品后期失效和缩短了产品开发的周期,为整车上市赢得宝贵的时间。

(2)综述 从产品减重、模具/工装投入、工序数、提高材料利用率四方面进行对比,以内高压成形工艺加工的零件与传统冲焊工艺相比占有绝对的优势。虽然目前内高压成形技术在国内应用较少,该系统价格相对较高,但从长期发展的角度来看,随着该技术的日渐成熟和市场的普及,该系统设备价位必将有所降低。即使不降低,单个车型约1.5年节省的资金便可填补内高压成形系统的投入。