超细刀杆的磨削加工

2013-06-17哈尔滨第一工具制造有限公司黑龙江150078杨晓娟

哈尔滨第一工具制造有限公司 (黑龙江 150078) 杨晓娟

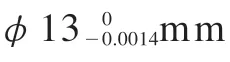

超细刀杆是指直径小于2 2 mm,长度超过600mm的杆类产品。由于这类产品既细又长,所以在磨削加工过程中,刀杆的尺寸精度和径向圆跳动很难控制。这历来是磨削加工的难点,也是多年来急需解决的瓶颈问题。铣床用的铣刀杆就是一种常见的杆类部件,特别是φ13mm的铣刀刀杆加工起来就非常困难。如果刀杆的尺寸精度和径向圆跳动的误差过大,加工出的产品往往会产生波纹、啃刀等现象,质量就不能保证。下面简单地谈一下超细铣刀杆磨削加工的措施。

1.磨削前的几项准备工作

(1)校直 超细铣刀杆的校直方法有两种:一种是冷校直;另一种是热校直。冷校直是指在弯曲的工件上,在弯曲的低点用专用的钢锤逐步一点一点地敲打,然后把工件顶到设备上,用百分表一点一点的反复检验,直至达到规定的弯曲范围。热校直是指工件淬火以后,采用顶尖顶起的方法,用百分表找到相对的高点,把焊枪调整到一定热度来烤烧工件,使工件产生一种向弯曲另一方向改变的热变形,这样经反复多次的矫正,使工件达到所规定的径向圆跳动要求。以上两种方法,在生产实际运用中都是可行的,但相比之下还是热校直比冷校直的情况要好一些。热校直由于在校直过程中,采用外热向工件内部渗透校直,所以校直工件加工完成后不易变形,合格率较高。而冷校直采用外力强行校直,在工件完成校直转到加工工序时,由于工件的表面被磨削了一部分,而工件的内部内应力也就显现出来了。这样的工件虽说经过反复的操作加工,也能达到产品的工艺标准。但是工件在长时间不使用的情况下,会产生一些微小的弯曲变形,为产品的后续加工产生不利的因素。因此,在条件允许的情况下,要尽可能的采用热校直的方法。

(2)找正中心孔 中心孔是所有杆类刀具加工的基准。在经过热处理后,中心孔和工件的直线性都会产生一些变形。所以,对于完成校直返回加工的超细铣刀杆,在进行磨削加工前必须进行中心孔的研磨。由于刀杆的两端直径相差较大,所以在进行研磨中心孔前,要采取一些相对的辅助措施,用一种加工刀杆的专用丝堵旋紧在铣刀杆大头的螺纹部分,这样工件的两端中心孔的尺寸基本达到一致,使工件在加工过程中的扭力保持一致,达到产品的出厂精度。

(3)提前检修机床 加工细长刀杆使其达到质量要求,机床是保证加工产品质量的主要设备。设备的使用精度直接关系到所加工工件的质量,所以使用的设备必须达到出厂时的精度和标准。为了保证这种精度和标准必须定期检修机床设备的精度,做到发现问题立即解决。因此,完好的设备是保证产品加工合格的基础。

(4)调整好工件的夹紧程度 调整工件夹紧的关键,主要是调整头架与尾架的中心距离。将所加工刀杆顶在两顶尖之间,然后旋转工件,感觉工件两端松紧一致为好。如果尾座是弹簧式的,可使弹簧顶尖压缩0.15~2mm后,再顶住工件。

(5)选择砂轮 砂轮是加工工件的主要磨具,其加工产品的好坏与砂轮有着直接的关系。如果砂轮过硬,被加工工件切削力增大,易使工件烧伤和变形;而过软的砂轮,由于砂轮本身质地较软,在加工过程中砂轮脱粒较快,加工工件的表面粗糙度也达不到工艺要求。因此,选择适合的砂轮硬度及粒度尤为关键。若砂轮太硬,磨钝的砂粒不易脱掉,若继续磨削,磨削力会不断增大,不仅使工件变形,而且还会产生磨削热,烧伤加工表面。而且,如果使用太硬的砂轮,还要经常修磨,影响工作效率。砂轮太软,则磨粒在未变钝前即已脱落,砂轮很快变小,失去其原有的形状,也需要经常修磨,同样影响工作效率。因此,磨削细长工件所用砂轮硬度,宜采用中等硬度即“ZY”(棕刚玉),粒度应根据工件情况来确定。若工件表面粗糙度、尺寸精度要求较高,则选用细磨粒的砂轮。为了使砂轮端面始终保持锐利,最后一次砂轮修整时,必须在砂轮右方进刀,这样可以使砂轮的左角尖锐,以便负担主要磨削工作,使砂轮不至于过早钝化。另外,还要根据被加工件的材料,选择不同磨料、硬度、粒度的砂轮,这一点很重要。磨细长工件的砂轮硬度要稍软,粒度应稍粗。砂轮的形状要选择中间呈凹形,因为这种形状的砂轮,不但可减少砂轮与工件的接触面积,而且砂轮整体宽度不变,可以减少细长轴在旋转中产生的自激振动。所以,加工细长铣刀杆应选择中软砂轮。

为了提高工件质量,磨削细长工件不宜采用单拨杆带动工件旋转。因为单拨杆在运动中工件受力不均匀,采用双拨杆带动工件旋转,可使拨杆动力平衡,能提高工件的加工精度。另外,根据细长工件径向不宜受力的特点,在待加工过程中,应吊挂存放,否则会因工件自重而使其产生弯曲。同样道理,工件也不宜在顶尖上过夜,特别是要结束加工的工件,会因此弯曲而报废。在加工细长工件时,往往因冷却不好,工件受热而变形,因此在磨削时还应很好地进行冷却。

(6)切削用量的选择 由于刀杆本身的外部形状不匀称,而且两侧的重量及向心力有所差异,所以加工起来比较困难。因此选择合理的切削用量很有必要,一般情况下,每一次进刀最好在0.10~0.20mm左右。

2.加工细长刀杆的过程

由于工件的结构不匀称,在加工过程中为了弥补这一缺陷,必须严格按下列方法进行操作:

(1)调整砂轮的切削量 即改变原有砂轮的外部结构:把原有砂轮的宽度用金刚石打窄,使砂轮与工件的接触面积减小,这样不仅减少了工件与磨料的磨削强度,还提高了它的切削性能。

(2)降低磨削工件转速 由于工件本身的外形不同,顶起工作的一头较重,而另一头又很轻。所以要正常转速加工,往往因旋转而产生振动,在被加工工件表面产生很大的波纹和棱角,产品根本达不到设计要求,而工件转速调低以后被加工工件由于向心力减小,最大限度地使工件达到设计要求。

(3)磨削切深用双行程来达到 因工件转速低,工件表面与砂轮表面在单位时间内和单位面积的接触就相对的减少,所以要用多次反复和增加次数来弥补。

3.保证细长刀杆的精度

为了最终保证刀杆的尺寸精度,最好采用以下几个步骤来进行操作:

(1)用两顶尖支撑工件 松紧要适当,在保证工件不轴向串动的情况下,调低工件转速,用鸡心卡箍轻轻拨动。

(2)粗磨各部外圆 其圆度小于0.01mm,留0.16~0.18mm的精磨量。由于工件较细,在中间的位置会自然凸出一些,当中间凸出小于0.04mm时可以忽略,大于0.04mm时要使工件与砂轮之间在凸出部分做反复磨削运动,使工件达到相应的尺寸。

(3)在刀杆粗加工后,进行精加工 首先,要先加工工件比较重的一端,留出0.04~0.08mm的精磨量,然后加工最难加工的刀杆φ 13mm一端。由于用较窄的砂轮磨削,砂轮与工件的阻力相对减小,所以在工件与砂轮的往复动作下,φ13mm的键槽上端被加工合格。下一步用鸡心卡箍卡住φ13mm的小端,加工键槽凹出的部分,经过一定时间的往复操作,磨削φ13mm的另一端也被加工合格。再下一步,精加工刀杆7:24的留磨部分。由于精磨量较小,再加工剩余部分不会对产品本身质量造成影响,所加工的刀杆也就可以达到工艺和图样的要求。