大型铸钢壳体内壁斜孔加工工艺

2013-06-17山西侯马平阳重工机械有限责任公司043003史太生

山西侯马平阳重工机械有限责任公司 (043003) 史太生

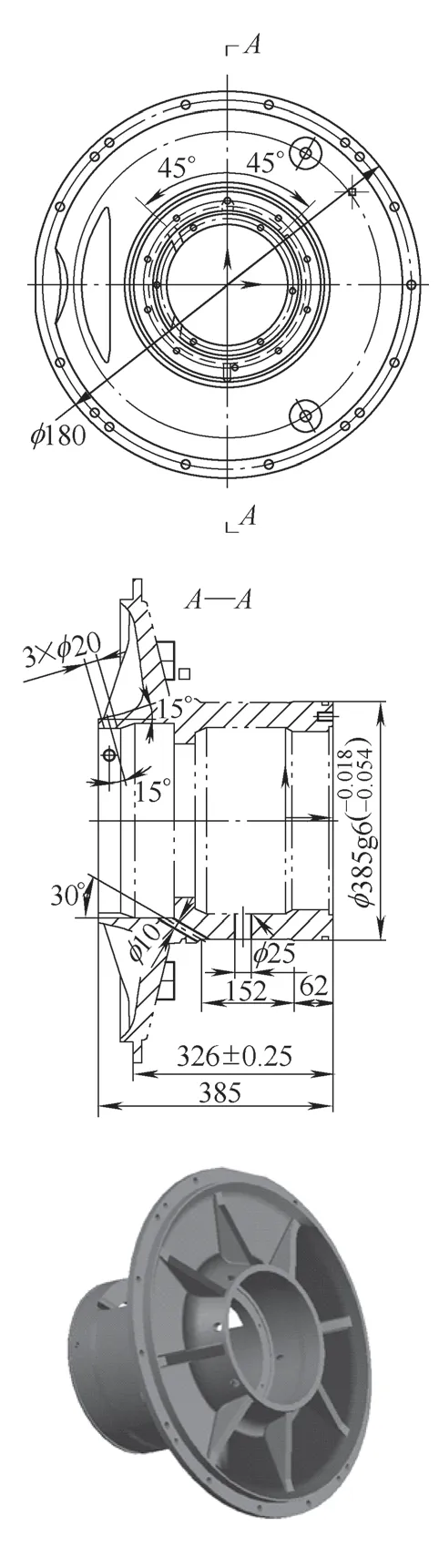

如图1所示壳体是高速列车电动机产品的关键件,铸件尺寸大,重量大,结构复杂。材料为合金铸钢ZG30NiCrMo且内壁斜孔多,要求孔与水平轴倾斜分别为15°、30°,径向沿壳体轴线成45°间隔,此类孔在专业厂家是用大型五轴数控机床,或大型镗床配合大型专用夹具来加工完成,这些条件在我分厂都不具备,如何利用现有设备完成此项任务,成为工艺的难点之一。工艺经历了试制和批产两个阶段,工艺经技术人员和技术工人多次探讨和优化,最终采用了本文介绍的工艺方法。经过多年的批产运行,生产效率比试制时提高了30%,主要还是利用了分厂现有设备,完成了专业厂家用大型镗床才能实现的斜孔加工。

图1 壳体尺寸

1.问题及解决方法

外形最大外径φ 780mm、长385mm,3个φ20mm斜孔是在内壁且与垂直轴倾斜15°相互间隔绕轴线旋转45°,φ10mm斜孔与水平轴线倾斜为30°。承制壳体加工,我分厂在车削薄壁壳体并保证其精度方面,多年来积累了比较成熟的经验,而对于上述内壁斜孔加工,尚属首次,一开始我们准备了以下几种方案。

(1)底面用斜体夹具支承,在镗床和铣床上加工,垫高工件使机床主轴与斜孔轴线重合,满足α斜角的要求,如图2所示。这种方法需要大型卧式镗床、铣床或加工中心,加工不同的斜孔时更换工位比较困难,每种孔都需要一套夹具,该方法很不经济,因此被放弃。

(2)和方案1的不同之处就是斜体夹具用万能回转盘代替,这样就需要大规格的万能回转盘并且受重力影响沿水平轴线倾斜角α不能超过20°,故该方案只能加工水平倾斜15°的斜孔,优点是沿径向等分左右45°比较方便,但是其找正装夹麻烦,加工效率低,故也被放弃。

(3)最终采用等分斜孔加工方案,设计了一套能够沿水平面、垂直面回转360°,并以定位装置准确分度定位的夹具,采用此套夹具,只需要中型T68镗床,或万向摇臂钻床,即可加工出壳体内壁等分斜孔。

图2

2.夹具主要结构和功能

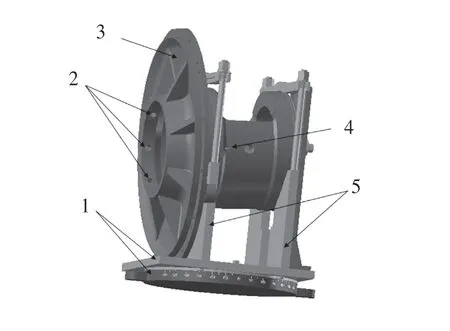

夹具分为工件夹紧装置、工件支承装置、水平回转分度装置、轴向定位和分度装置(见图3)。

图3

支承和夹紧装置用于工件的定位和夹紧,支承装置可以没支承底板左右移动,增大调节范围,以适应不同直径的工件需要。回转分度装置可以通过松开其上的夹紧螺钉,使工件沿底盘的内环形槽在水平面内旋转到所需的角度,并以底盘上的分度刻线准确定位后夹紧,分度定位装置可以调整其上的定位销,满足沿壳体轴线定位和分度的要求,其用法如下。

(1)夹具使用方法:确定壳体的中心尺寸,以工件上的定位孔(工件定位孔可以借助产品上满足角向要求的孔,必要时也可制出工艺定位孔完成斜孔加工后再去除)的半径尺寸调整定位销位置,分度定位装置的竖板和横板上的刻度可以很方便调整到位,必要时还可以用高度尺校对高度尺寸卡尺校对径向尺寸(见图4)。

图4

(2)壳体轴向等分孔的定位调整:当加工等分孔时,需要算出等分孔距的水平距离X和垂直距离Y,方法是按照下述公式

式中,R 为定位孔半径尺寸;α 为工件所需等分角。

根据X、Y分别确定销孔位置尺寸即可,当工件R、角度α相对固定也可在定位装置上直接加工出定位孔就能起到分度定位,但是R、和α每批工件不同,不易固定就应采用上述办法较好。

3.加工斜孔工艺工步

(1)工艺准备:调整夹具水平转角位置本例为15°,调整轴线分度定位销孔位置。本例X=167.5mm,Y=395mm。

(2)工件安装:吊装工件于支承装置上,以定位销找正,并用夹紧装置夹紧。

(3)工步内容:调整机床主轴以壳体端面要求尺寸和轴线中心并用中心钻锪痕检测位置合适,(锪痕每批首件复查即可)换与孔直径相同的键槽铣刀锪出与轴线垂直平面,再换小于直径0.25mm的钻头,按调整好的斜度钻出。注意钻头进、出内壁时进给速度和吃刀量都应较小,防止进、出内壁因应力的变化损害刀具。粗钻后再换直径符合要求的钻头精扩,精度高的孔还应铰制。

(4)等分步骤:上述水平位置的孔加工好后,应松开夹紧装置,并分别调正分度装置使定位销分别处于左、右等分位置,本列是左、右等分角为45°调整好,夹紧工件再按第三工步分别加工出另外两处斜孔。

(5)其余斜孔加工:其他斜孔也应按上述方法选择相应直径的钻头、铣刀、铰刀,同时调整夹具相应斜角α加工出。

按上述工艺我们从2010年开始试制,至今已形成月批产高达100件,并成功为某产品配套600台套,斜孔加工的成品率从最初不足93%,到现在稳定在98.5%以上,更主要的是用上述方法,只需普通中小型机床就可加工,从而使大型数控等机床可以用在更需要的地方,降低了加工成本,提高了生产效益。

4.结语

等分斜孔加工方法可靠,生产效率高,利用分厂现有中小型设备完成了大型数控和镗床才可加工的壳体类内壁斜孔的难题。