梯形卡规的设计与计算

2013-06-17广州威而信精密仪器有限公司西安710075刘兴富

广州威而信精密仪器有限公司 (西安 710075) 刘兴富

陕西五环(集团)实业有限责任公司 (西安 710038) 刘瑞玲

在大批量生产中,随着对轴径的精度要求越来越高,用一般卡规检测,只能检出被测轴径是否合格,不能获得轴径的实际偏差值,已不适应对轴径加工精度越来越高的要求。在加工中如何快速、准确地获得轴径的实际尺寸,是精密机械加工者探讨和解决的一个实际问题。

普通卡规测量存在着两个问题:①应将只能判断被测轴径是否合格的“定性”方法,改进为能获得被测轴径实际偏差值的“定量”方法。②应将传统检测方式存在的“一径一规”问题,通过改进梯形卡规结构的设计,扩大梯形卡规的测量范围。本文将着手研究解决上述的两个棘手课题。

1.测量原理

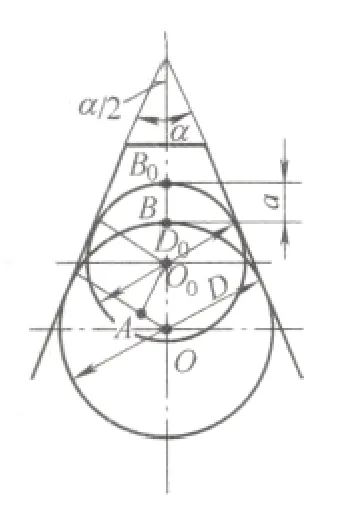

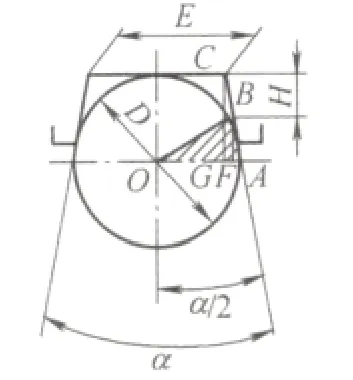

为快速准确地测量出轴径尺寸,用梯形作为定位基准,被测轴径与标准轴径进行比较测量,由指示表指示出被测轴径偏差的当量值。如图1所示,设标准轴径为D0,被测轴径为D,梯形角为α时,则轴径偏差的当量值a,可由图1几何关系求出

图1 测量原理简图

O0B0=D0/2,OB=D/2,由直角△AOO0可求出

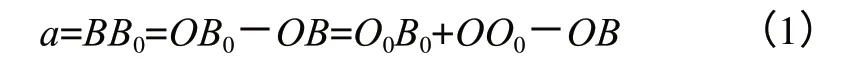

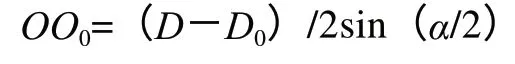

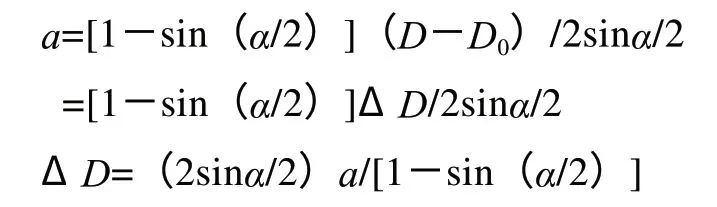

将以上各参数代入式(1)并化简,可得

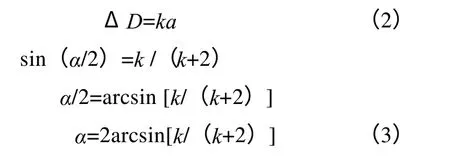

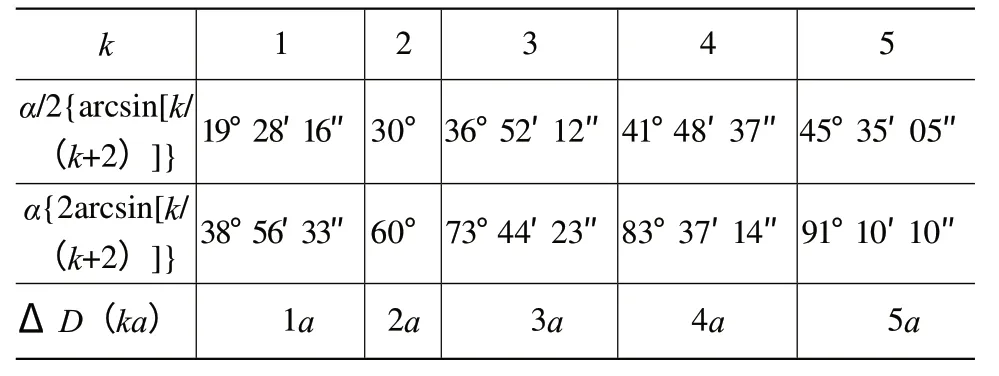

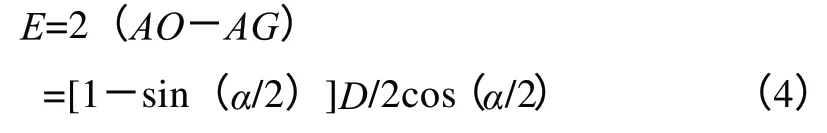

令2sin(α/2)/[1-sin(α/2)]=k,则可得ΔD和梯形半角、梯形角

当k取不同的值时,将ΔD、α/2、α各参数列入表1。

表1 ΔD、α/2、α各参数

2.测量方法的构思

测量方法设计的指导思想是:自制梯形卡规。理想方法是:既要取得被测轴径的最大测量范围,又要能直接获得被测轴径的实际偏差值。由图1和表1可知,当k=1时,可直接获得被测轴径的实际偏差值,梯形角小;当k≥2时,不能直接获得被测轴径的实际偏差值,梯形角较大。这里应指出的是:梯形角小,轴径与梯形接触点间的包角大,接触点靠近轴径直径轴线;梯形角大,轴径与梯形接触点间的包角小,接触点远离轴径直径轴线。

如果通过梯形槽其他参数的合理设计,亦可直接获得被测轴径的实际偏差值。

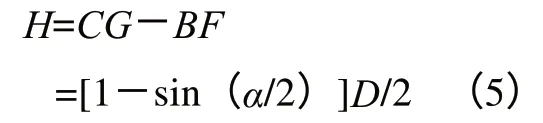

当梯形角确定之后,已知被测轴径D时,可以根据被测轴径D,由图2几何关系确定梯形槽的其他参数(推导过程从略)。

梯形槽顶宽E

梯形槽槽深H

3.设计计算实例

图2 被测轴径的测量范围

下面举一实例:测量D=φ80mm的轴径,并要求由指示表直接读出被测轴径的实际偏差,请给出梯形卡规的设计参数。

按要求应选k=1,由表1查得梯形半角α/2=19°28′16″;被测轴径D=φ80mm。将各已知参数分别代入式(4)、式(5),即

由式(4)得梯形顶宽E

由式(5)计算梯形槽深H

最后指出,应选用百分表和被测轴径相同的标准轴径(φ80mm),校准指示表(百分表)的“零位”。

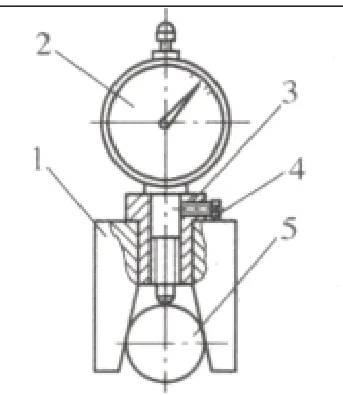

4.梯形卡规的结构

梯形卡规结构示意图,如图3所示。结构简单,主要由梯形座、指示表等组成。

图3 梯形卡规的结构

5.梯形卡规使用方法

测量前,如图4所示,先按标准轴径校对指示表“零位”(图4a),然后对被测轴径进行测量(图4b),指示表读数a的k倍是被测轴径的实际偏差值,当k=1时指示表读数a,就是被测轴径的实际偏差值ΔD。

图4 测量方法

上面给出的梯形卡规,只解决了普通卡规测量的两个问题中的一个:只是将判断被测轴径是否合格的“定性”方法,改进为能获得被测轴径实际偏差值的“定量”方法,而未解决传统检测方式存在的“一径一规”问题。这就需要通过改进梯形卡规结构的设计,来解决这个“一卡一规”的棘手课题。

6.梯形卡规结构的改进设计

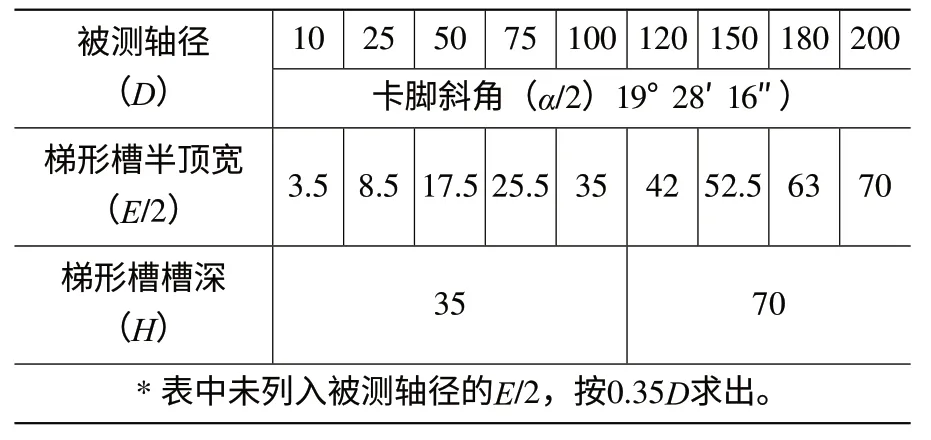

(1)设计方案 确定梯形卡规结构的主要参数是:梯形角a,梯形槽顶宽E和梯形槽槽深H,笔者通过已知的梯形角α,由式(4)、式(5)求解出。不同轴径卡规的梯形槽半顶宽E/2和梯形槽槽深H参数值,并给出表2被测轴径D≤100和100<D≤200(mm)梯形卡规参数设计的参考值。

对表2进行分析之后可知,如果改变梯形槽顶宽E的固定形式,就可扩大梯形卡规轴径的测量范围,从而使传统的“一径一规”检测模式得到改变。为此,将梯形卡规的结构采取分体型式,改为由基板与左、右滑动卡脚的组合体。这样,就可使左、右卡脚沿基板滑动,获得与D相应的E值。卡脚高度(梯形槽槽深)H,则取表2中的值。

表2 E/2和H参数设计的参考值 (单位:mm)

这里应提醒的是,如果配备H=35 mm和H=70 mm左、右滑动卡脚各一套。这样,一个梯形卡规,就可以分别测量D≤100mm和100mm<D≤200mm尺寸系列中的各轴径。

(2)改进结构 如图5所示,梯形卡规由基板、左右滑动卡脚、标准轴径、指示表及紧固螺钉等组成。基板和左、右滑动卡脚通过卡脚上的滑框联接,左、右滑动卡脚可以沿基板滑动,以左、右滑动卡脚的对准棱为基准,通过基板上相应的刻度值,确定被测轴径的E值后,将左、右滑动卡脚用紧固螺钉固定,就可以对轴径进行比较测量了。

(3)检测程序 ①按被测轴径的E/2值,确定左、右滑动卡脚的位置。②以标准轴径调整(校正)指示表的“零位”。③测量被测轴径,由指示表直接获得被测轴径的实际偏差值。④按被测轴径的公差要求,判断被测轴径是否合格。

图5 梯形卡规的改进结构

7.结语

(1)同样是用于大批量的检测,用普通卡规检测轴径,只是判断被测轴径是否合格的“定性”方法;而用梯形卡规检测轴径,则是能获得被测轴径实际偏差值的“定量”方法。

(2)梯形卡规经实际使用,效果良好,操作方便、准确可靠。很好地解决了加工中轴径测量的“一径一卡”问题。

(3)梯形卡规结构简单,容易制造,制造成本低,适用于批量生产中的轴径测量。

(4)如将梯形卡规的指示表——百分表(0.01mm)换成千分表(0.001mm),梯形卡规还可用于使用中光滑工作塞规的周期检定。