万向节新型外圈底厚加工工艺改进

2013-06-17万向集团公司技术中心浙江杭州311215杨金芳朱文刚徐建忠

万向集团公司技术中心 (浙江杭州 311215) 杨金芳 朱文刚 白 宇 徐建忠

万向节即万向接头,是汽车驱动系统的万向传动装置的 “关节”部件,是汽车上一个很重要的部件。万向节与传动轴组合,称为万向节传动装置。

本文涉及的NP冷挤十字轴万向节外圈(以下简称轴套)属于十字轴式刚性万向节中的一个零件,该轴套是钱潮公司为国外某重点客户新配套制造的产品。传统轴套内底平面采用磨削加工,与之相比,该NP轴套以内平冷挤表面作为定位面,要求通过磨削外平面来保证底壁厚度0.04mm的公差,给该道工序带来了十分大的加工难度。经统计,受部门传统制造工艺等限制,底厚加工合格率仅为11%,因而该产品无法形成批量加工,成为制约新项目开展的瓶颈工序,解决该问题十分迫切和急需。

NP轴套在实施毛坯采用冷挤加工工艺的基础上,内底平面最终配合面要求采用冷挤表面,可节省一道磨加工工序,意味着加快产品流转,可以减少加工成本,因而也是传统万向节外圈加工工艺改进的方向之一。

1.公司新开发的冷挤万向节产品加工现状

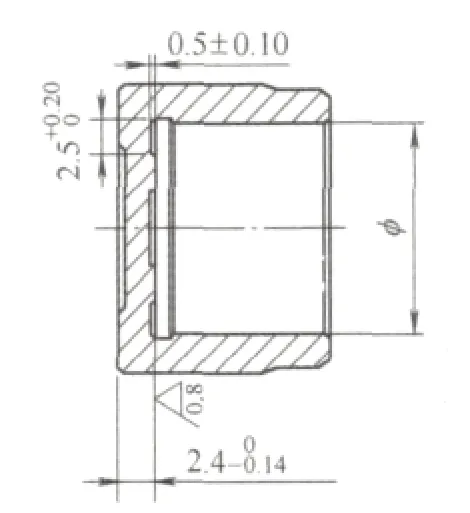

(1)产品图样分析 我们对产品图样进行分析,如图1、图2所示。

可以看出,该新型冷挤轴套与常规轴套相比,两者的主要差别是:①该冷挤轴套内圆底部直接以圆弧过渡,即内底无滚针槽,而常规轴套都带有滚针槽。②该内底平采用冷挤表面,不磨加工,而常规轴套采用磨削表面。③该轴套要求只磨削外平面,底壁厚度公差仅为0.04mm;而常规此类工艺轴套内外底平面均为磨加工表面,且底厚公差有0.14mm。 ④该NP轴套内底冷挤表面有微小斜度,而常规轴套无斜度。

图1 NP轴套

图2 常规轴套

(2)产品加工工艺分析 同时,从两者的加工工艺不难看出采用该新型冷挤轴套所具有的优点。常规轴的工艺流程为:热处理→精磨外平面→粗磨外圆→粗磨内圆→精磨内圆→精磨内平面→精磨外圆→交入总装进行装配。

该新型冷挤轴套的工艺流程为:热处理→精磨外平面→粗磨外圆→粗磨内圆→精磨内圆→精磨外圆→交入总装进行装配。

也就是说该新型冷挤轴套可节省一道精磨内平面工序,意味着可以减少加工成本,因而其存在的合理性与价值性也是十分直观的,可以说是今后其他热挤轴套改进的方向,因而该底厚加工问题解决的必要性也更为凸显。

(3)现有加工设备分析 部门现有M7475B平面磨床,用于磨加工外底平面。按常规产品的加工工艺,内底平面磨加工后,再通过M7475B平面磨床磨削外底平面来保证底厚公差,但也只能保证公差范围在0.14mm以内。而NP轴套内底面采用冷挤表面,不磨加工,仅通过磨削外平面来保证底厚公差0.04mm,如不作改进,合格率仅11%左右,导致无法批量加工。

2.影响该产品加工稳定性的因素分析

针对M7475B平面磨床加工新型冷挤轴套底厚合格率的情况,我们认为重点要攻克的难关是保证底壁厚度公差小。通过从人员、机器、来料、方法等方面进行了原因分析,共找到7个末端因素,分别是操作员工对产品工艺要求不清楚、柱桩精度低、测量垫块结构不合理、内表面粗糙度差、外平面磨削余量大、进给量过大、切削液不够充分等,我们分别逐一进行了验证分析,发现了影响问题的主要原因。

(1)测量垫块结构不合理 小组成员对操作人员的底厚测量检具进行详细地反复检查,发现由于该轴套内表面为冷挤,内底表面有斜度,如测量垫块上口直径尺寸不作统一规定,则同一轴套在不同的内底平触面上测量得出的尺寸不一致,对产品加工达不到图样要求。

(2)磨床定位柱桩精度不够 定位柱桩是磨削轴套外平时,用来固定零件的夹具。小组成员对磨床定位柱桩各部位尺寸与工装图样再次进行校验,由于轴套底厚公差只有0.04mm,抽查其中5个柱桩发现其上平面与外圆的垂直度在0.005~0.015mm之间,分别进行磨削试验,结论为:垂直度越小,柱桩的合格率越高。 因此改善磨床定位柱桩垂直度是提高加工后产品合格率的主要因素之一。

(3)外平面磨削余量大 小组成员对产品的磨削余量进行了检测,根据多次磨削试验发现,由于该轴套结构特殊,以内平冷挤表面定位,如果磨削余量过大,会导致加工后的个体差异增大。因此降低外平磨削余量也是提高加工后产品合格率的主要因素之一。

(4)进给量过大 小组成员在粗磨削外底平面时用不同的进给量进行工艺试验,结论为进给量越大则越易造成产品磨削尺寸不稳定,且不利于修磨。对操作工实际加工过程观察后发现进给量有0.12mm,进给量确偏大。因此减少砂轮的进给量也是提高加工后产品合格率的主要因素之一。

综合以上分析,我们得出影响NP冷挤轴套底厚工序加工合格率低的因素是:柱桩精度低、测量垫块结构不合理、外平磨削余量大、进给量过大这4项。

3.方案设计

通过以上要因确认,我们经分析后给出了如附表所示的方案。

4.方案实施

(1)重新设计制作专用测量垫块 如图3、图4所示,我们根据NP轴套特点,结合样品对测量垫块头部直径进行重新设计,并经过反复试验,最终确定外圆直径由φ22.5mm增大到φ23.7mm,顶部增加台肩直径φ20.8mm,并钻孔φ10mm,与轴套一致,使提高测量准确性。经试用后,效果较好。

冷挤轴套底厚加工合格率对策实施表

(2)改进磨床定位柱桩 如图5、图6所示,我们根据NP轴套内底平面为冷挤表面,通过内平面定位磨削外平面保证底厚公差控制在0.04mm以内的情况,对定位柱桩进行改进,重点对定位柱桩垂直度公差要求控制减小到0.005mm以内,并对顶部增加倒角,重新制作。

(3)调整车加工余量 我们经过大量工艺试验后,对NP车加工图进行改进,结合工序特点,使外底平车加工尺寸由原(3.11±0.05)mm减小到(3.05±0.05)mm,上下极限差共减小0.06mm,经试磨,加工尺寸明显变得均匀。

(4)完善切削进给量 我们对进给量进行反复试验,最终确定由原来一次性进给0.12mm减少到最大一次进给0.08mm比较合理,并分三次进给,经试用,尺寸波动明显减小。

图3 测量垫块

图4 测量垫块实样

图5 定位柱桩

图6 定位柱桩实样

5.结语

通过以上实施,我们对改进后在M7475B平面磨设备加工NP冷挤轴套底厚工序进行了反复磨削试验,并对连续数日的加工情况进行统计,结果表明,方案实施后,不仅该新型冷挤外圈底厚合格率提高到了99%,而且班产也达到11 000余支。

通过一年来的使用情况表明,通过对M7475B平面磨床上加工NP冷挤轴套底厚工序的工装、工艺改善,解决了该新型冷挤轴套底厚加工废品率高、无法批量加工的难题,使能形成了大批量作业,满足了顾客的要货需求,为公司进一步争取市场份额提供了强有力的保障。