变焦凸轮的数控加工

2013-10-11河南平原光电有限公司焦作454001李红义浮德民

河南平原光电有限公司 (焦作 454001) 李红义 浮德民

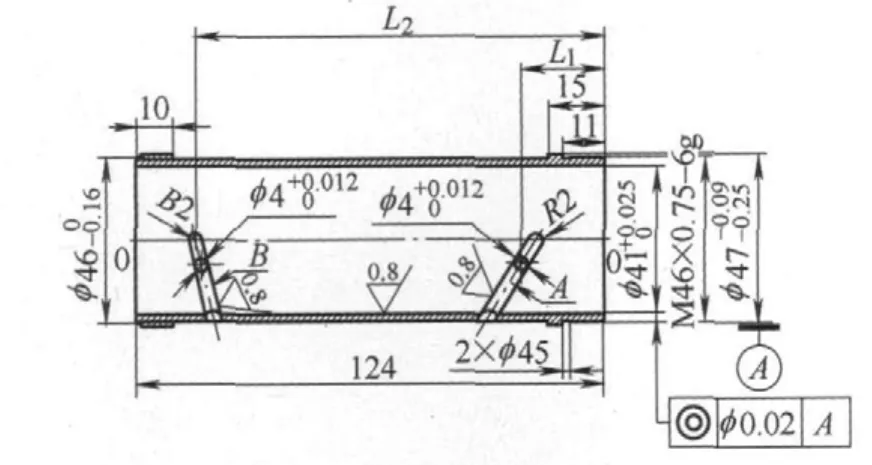

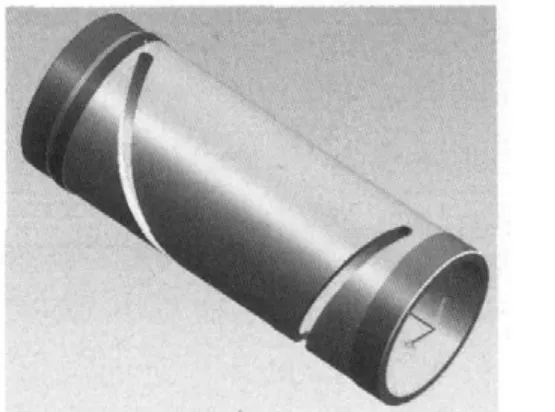

变焦凸轮是光学元器件上用于实现焦距变化的重要部件,在工作中经常会遇到变焦凸轮零件的加工,但实际生产中经常由于曲线槽的加工存在凸轮曲线不够平滑,造成变倍与补偿组不同步,从而使变焦距系统出现光轴跳动较大,严重影响仪器的精度。我们通过长时间的实践和摸索,采用优化加工程序和改良加工方法很好地解决了上述问题。现以如图1和附表所示实例零件,加以说明。技术要求为:尺寸L1、L2分别为φ4H7圆心的横向尺寸,公差为±0.01mm;A、B两槽相对应的两个φ4H7中心线与基准A的平行度为0.02mm,每个φ4H7的中心线与基准A的正交性为0.02mm。

图1

参数方程表

1.三维建模

(1)在UG的CAD模块中先按图样画出平面图,然后用旋转命令建立实体。

(2)用UG绘制参数方程,这一过程一般需要两个步骤:把曲线的方程输入到Expression(表达式)中;根据已输入的表达式,利用Law Curve(规律曲线)绘制参数方程曲线。

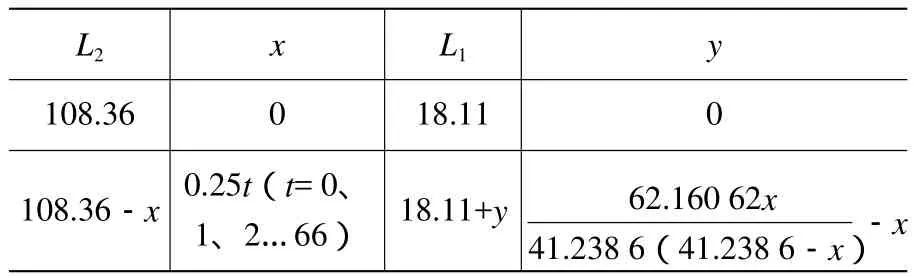

通过图1推算曲线方程为

方程中参数的定义如下:

先将这些表达式输入UG的Expression(表达式)中,然后用Law Curve(规律曲线)绘制出参数方程曲线;再用曲面已扫掠命令绘出曲面,用曲面加厚变成实体,用实体和已画出的筒进行布尔运算切出两个螺旋槽,再倒下圆角;至此,三维图已绘制好了(见图2)。

图2

2.工艺分析和加工思路

本零件整体结构属于薄壁筒形零件,其曲线槽和内、外径尺寸属重要尺寸,粗车和粗铣工序为的是去除余量,释放应力;时效处理主要是稳定组织,消除应力;精加工保证图样精度要求,配做专用心轴定位为的是消除零件径向变形、方便零件装夹与定位。根据零件的材料、结构、技术要求,制订工艺路线:粗车内、外径留1mm,端面留0.3mm→粗铣两曲线凹槽宽度成3mm→时效处理→精车外螺纹及端面→螺纹及端面定位,精车外径及内孔→精铣曲线槽。

3.编制数控程序

粗车和精车程序比较简单,这里就不再赘述。现在主要介绍两个螺旋槽在卧式加工中心上加工的编程过程。

编程有两种方法:

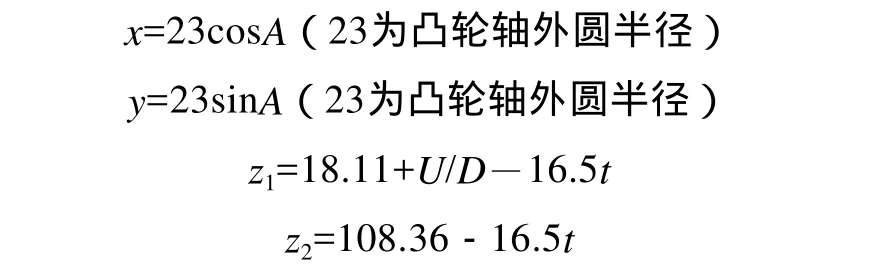

(1)用UG软件进行三维建模,方法如下:

进入UG建模模块,将零件的毛坯的三维绘制出来,以方便模拟使用;然后再进入UG编程模块,在几何视图中的G54下的WORKPIECE_G54中指定部件和毛坯,而后在程序顺序视图中建立四个变轴操作分别命名为:

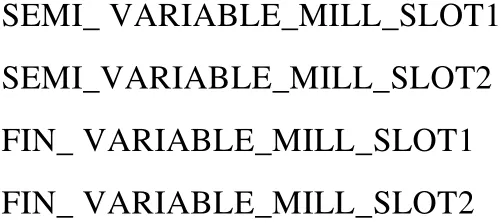

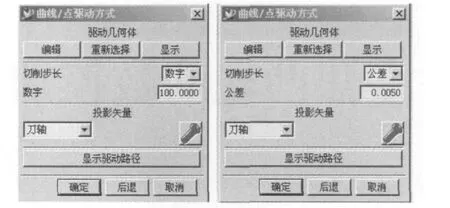

在这四步操作中分别设置驱动方式和刀轴选项的设置如图3所示。

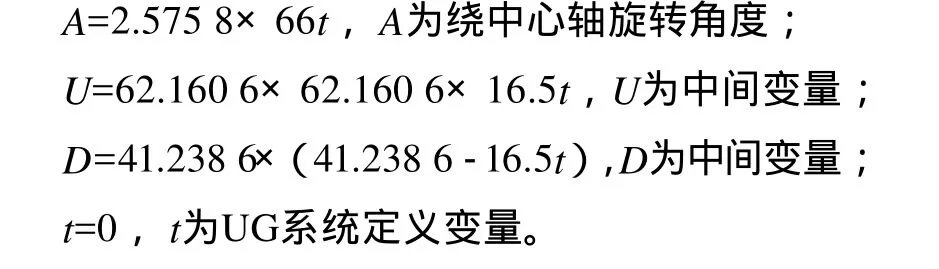

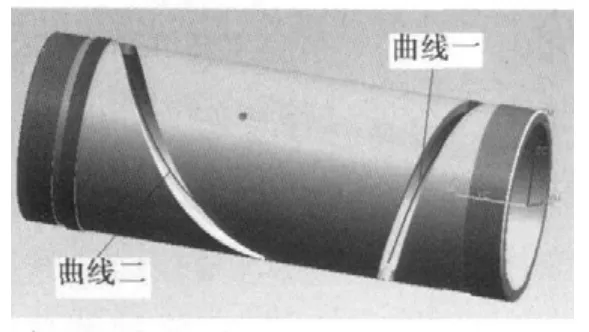

在SEMI_ VARIABLE_MILL_SLOT1和FIN_VARIABLE_MILL_ SLOT1中,选择曲线一为驱动曲线,分两步操作:选曲线二为驱动曲线,其次刀轴选离开直线选项,直线就选择三维筒的中心轴线。而后在这四步中分别设置非切削的逼近、进刀、退刀和分离为手工→刀轴→距离。逼近和分离分别设为20mm,进刀和退刀分别设为5mm。其中曲线一、曲线二和加工坐标系的方向如图4所示。

在驱动方式菜单下要合理地选择切削步长参数,可以按照零件精度选择切削步长数量或是切削精度大小,如图5所示。

图3

图4

图5

如果选项中数字项太小,步长将会加大,造成曲线插补不平滑,应根据机床工作台分度精度确定好数字,保证曲线平滑。

设置完刀具和切削参数,然后就可以生成操作步骤,生成刀轨,而后进行2D模拟,最后选择合适的多轴后处理文件就可以生成程序了。

(2)手工编制宏程序。宏程序法:是指用变量编程的方法,在数控装置内自动计算凸轮上每一个点的坐标,并实现自动进给,最终加工出凸轮轮廓线。这种方法的优点是:程序体积小,运行效率高,适应范围广,加工精度很容易得到控制,不同的凸轮只需修改几个参数的数值,基本可以做到一劳永逸。缺点是:需要一个通用程序,对编制宏程序人员的技能要求高。

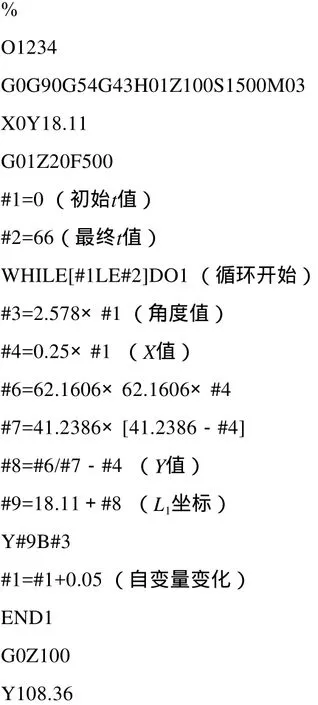

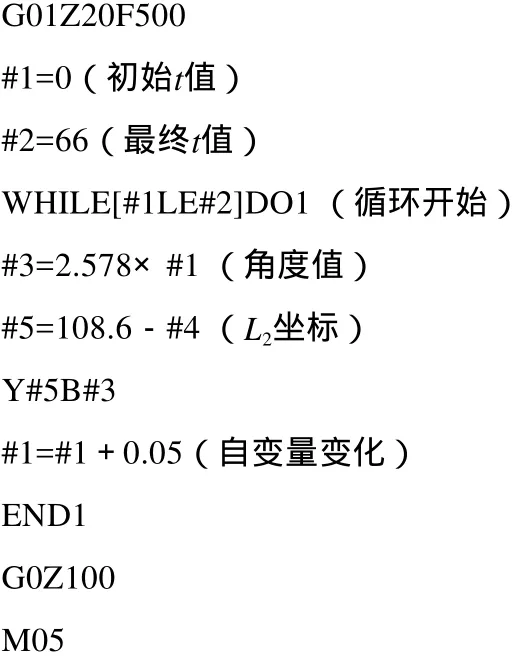

程序及说明如下:

4.结语

通过长时间的实践和试验,找出了合适的切削参数,设计了专用的工装夹具,优化了工艺过程和数控程序;从而保证了此零件的加工质量,提高了加工效率,降低了工人的劳动强度;故愿和大家分享一下经验,为同类的零件加工提供有现实依据的参考。