五轴RTCP及ROTO功能详解

2013-08-24沈阳菲迪亚数控机床有限公司辽宁110142韩诗典

沈阳菲迪亚数控机床有限公司 (辽宁 110142)韩诗典

多轴数控加工一直是数控加工的难点,无论是数控编程、后置处理还是机床设置都与三轴数控加工有着明显的区别。本文介绍了RTCP和ROTO功能在多轴加工中的重要作用,可以对旋转轴转动对数控加工造成的坐标偏差进行补偿和机床形式的转换,极大简化了后处理和机床操作的难度,减少人为错误。

1.多轴加工与三轴加工的区别

(1)三轴加工设备比较常见,有立式、卧式及龙门几种形式。常见的加工方法有立铣刀端刃加工、侧刃加工,球头刀的型面加工,以及一些钻攻循环等。但无论哪种形式和方法都有着一个共同的特点,就是在加工过程中刀轴方向始终保持不变,机床通过X、Y、Z三个线性轴的插补来实现刀具在空间直角坐标系中的运动,使得刀具的刀尖或刀心(球头刀具的球心)达到NC程序中指定的坐标(见图1)。

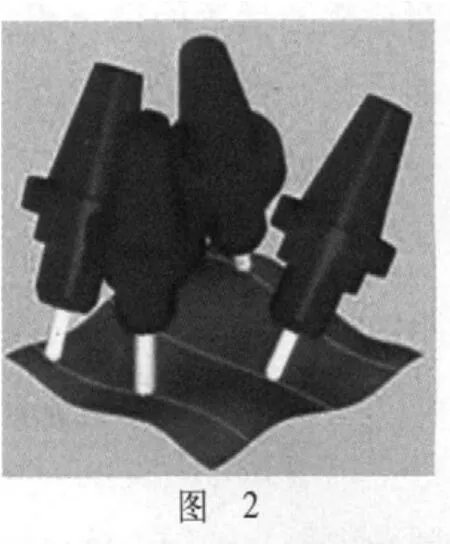

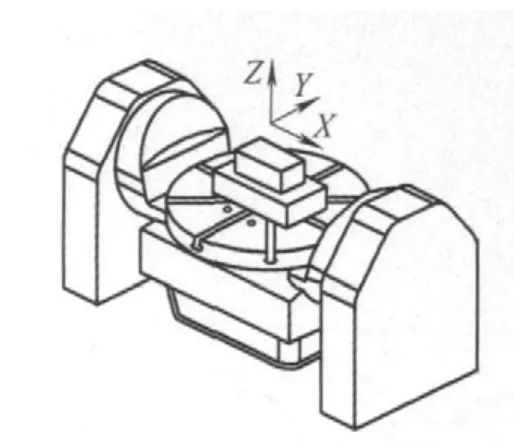

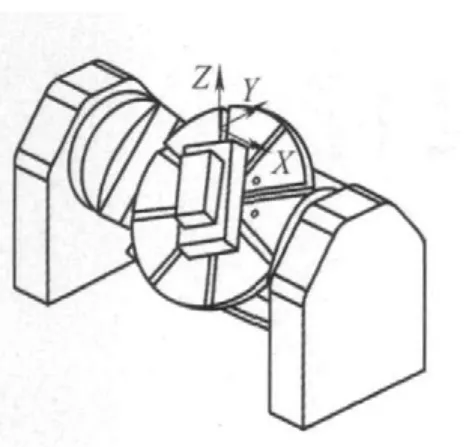

(2)多轴加工设备相对比较复杂,它除提供沿X、Y、Z方向的线性移动外,还提供绕X轴、Y轴、Z轴的转动,目的是在加工过程中除了可使刀具可以到达指定的坐标位置,还可以实现刀具与工件的任意角度,从而改善切削条件。多轴机床也可分为立式、卧式、龙门等形式,如按照回转轴的安放位置划分还可分为主轴头旋转,工作台旋转及混合旋转等形式(见图2),如图3、图4所示的转台式多轴机床和摆头式多轴机床。

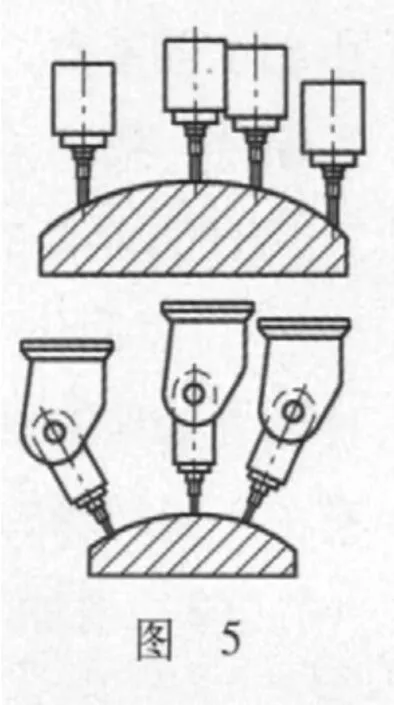

(3)多轴加工的优势很明显,可以减少零件装夹次数,减少了定位误差,缩短辅助时间;可以加工三轴铣无法加工到的区域;可以用更短的刀具实现零件加工,提高刀具刚性;可避免球头刀刀尖切削,改善切削条件;可以利用铣刀的端刃和侧刃去切削工件,减少切削路径,提高加工效率;可以加工尖角(见图5)。但是多轴加工的难度也是显而易见的。

(4)数控编程是利用CAM软件,基于产品的三维模型生成刀具轨迹,然后对刀具轨迹进行后置处理生成数控机床使用的NC代码。其中多轴编程的刀具轨迹记录了数控加工时刀具中心的坐标值及刀轴的矢量方向。三轴加工时,刀尖或刀心坐标始终与程序坐标保持一致。而多轴加工时会由于回转轴的转动而造成刀尖或刀心点(编程点)与机床实际坐标之间的位置偏差。多轴数控程序中的X、Y、Z定义了刀具中心的坐标位置,A、C定义了回转轴的角度(见图6)。

(5)既然存在偏差就需要进行补偿,传统做法需要将造成该偏差的转轴参数如摆长、刀长、回转轴偏移量等参数设定到CAM软件的后处理中,在刀具轨迹后置处理过程中计算出刀轴旋转角度后的机床坐标。

2.RTCP功能

现在很多高端的数控系统中开发了RTCP功能,此类系统已经在其内部记录了各回转轴回转中心的位置,只需在加工前对刀具的绝对长度(刀尖到主轴端面的距离)和刀具参数(刀具直径及刀尖圆角半径)进行正确设定,RTCP功能即可对机床多轴加工时摆长和刀长在有摆动角度时产生的坐标偏置进行补偿。

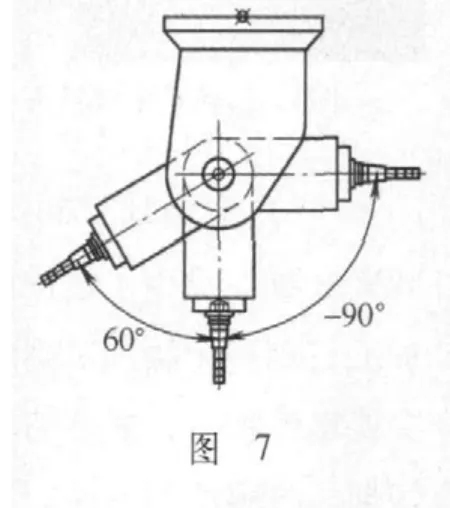

RTCP功能未启动时,如果转动旋转轴,机床的状态如图7所示,机床的线性轴不动,机床坐标保持不变,程序坐标不变,但是刀具中心位置发生变化,这与编程过程不符。

RTCP功能启动后,如果转动旋转轴,机床的状态如图8所示,机床的线性轴移动,机床坐标变化,程序坐标不变,刀具中心位置不变,与编程过程保持一致。

RTCP功能的优点:

(1)简化了CAM软件后置处理的设定,在后置处理文件的设定中将所有关于回转轴的偏差及摆长的参数设定为0即可。

(2)增加了数控程序对五轴机床的通用性。没有RTCP功能的五轴机床,由于每台机床的回转参数不同,所以都要对应单独的后处理文件,对于生产造成极大的不变,RTCP功能可对回转轴的回转偏差自动补偿,NC程序中只给定刀具的刀心或刀尖点的轨迹坐标和刀轴方向(两个回转轴的坐标)即可,这样不同的五轴机床就可以使用相同的数控程序加工。

(3)使得手工编写五轴程序变得简单可行。

3.ROTO功能

ROTO功能是在RTCP功能基础上开发的,它与RTCP联合使用,主要针对带有工作台翻转类型的多轴机床。该功能可使得动台式机床的加工形式转换为动轴式机床。

多轴数控编程时,在生成刀具轨迹的过程中,被加工的工件始终保持不动,而是刀具在工件上移动并变换角度,这与主轴头旋转的机床相符合,但是也有很多小型多轴机床是通过工作台翻转或旋转来实现多轴加工的。这些机床在加工过程中工作台时刻变化,使得被加工工件的坐标位置也处在时刻变化中,这给多轴程序的编写带来很大难度,也需要对偏移的坐标进行补偿。这个补偿过程必须由CAM软件的后处理来完成。通常我们需要在后处理文件中指定工件坐标系与各个回转轴回转中心的偏差值,这给后置处理文件的制作及数控操作都带来了极大的难度。因为每加工一个工件都要将工件的中心与转台的中心的相对位置测量出来填写到后处理文件中,或者将工件中心与转台中心重合,给编程和操作都带来极大的不方便,而且容易造成人为错误,影响加工效率。

运动是相对的,究竟是工件运动还是刀具运动都是相对于加工坐标系而言的,ROTO功能的实现,就是利用了这个原理。它可将坐标系固定在工作台或工件上,也就是说工件翻转的同时是带着坐标系一起翻转的,也就相当于在加工过程中工件的位置相对于加工坐标系保持不变,即可视为工件始终处于静止状态,机床和刀具在进行翻转和旋转,那么一台动台式机床便转化成为了一台动轴式机床,与多轴编程的特点相符合了。

图9为一个双翻转工作台式五轴机床工件摆放的示例。ROTO功能未启动时,如果转动旋转轴,机床的状态如图10所示,加工坐标系位置不变,工件坐标发生变化,与多轴编程过程不符。

图9

图10

ROTO功能开启后,如果转动旋转轴,机床的状态如图11所示,加工坐标系被固定在工件上,与工件一起转动,工件坐标保持不变,与多轴编程过程相符。

有了ROTO功能给翻转工作台式的多轴机床编程带来很大的方便,加工工件时工件可摆放在工作台的任意位置,无需考虑工件原点是否要放在工作台的回转中心上,用户坐标系是根据工件的摆放位置来设定,而与翻转工作台的机械位置无关。后置处理文件中也不用制定相关的位置偏差,只需指定双摆头类型的机床,其他回转中心的偏差填0即可。

ROTO功能的优点:

(1)简化编程及后处理文件的难度。

(2)降低数控操作难度,减少人为错误。

(3)减少装夹及参数设定时间,提高加工效率。

图11

4.结语

针对不同的数控系统,此功能的实现方式略有不同,但是功能相近。

Fidia的RTCP是“Rotational Tool Center Point”的缩写,字面意思是“旋转刀具中心”,业内往往会转义为“围绕刀具中心转”,也有一些人直译为“旋转刀具中心编程”,其实这只是RTCP的结果。PA的RTCP则是“Realtime Tool Center Point rotation”前几个单词的缩写。海德汉则将类似的所谓升级技术称为TCPM,即“Tool Centre Point Management”的缩写,刀具中心点管理。还有的厂家则称类似技术为TCPC,即“Tool Center Point Control”的缩写,刀具中心点控制。

以飞阳数控系统为例,这两个功能的设定可有G代码实现,RTCP: G96(ON)和G97(OFF);ROTO:G196(ON)和G197(OFF);也可由SET COMMAND窗口(见图12)来实现这两个功能开启和关闭设定。

图12