铜-铬合金电沉积的研究

2013-06-17滕莹雪郭菁

滕莹雪*,郭菁

(新疆众和股份有限公司,新疆 乌鲁木齐 830013)

随着真空断路器向高电压、大容量、小型化、高可靠性及低过电压方向的发展,对触头材料的综合性能要求越来越高。Cu-Cr 合金因具有优良的综合性能,是取代Cu-Bi 合金作中、大功率真空开关的首选触头 材料[1-2]。铜、铬两种金属的密度、熔点差异较大,固溶度(固溶体的溶解度)很小。采用常规熔铸方法常导致Cu、Cr 两相分离,难以获得Cu-Cr 两相复合的组织[3-5]。

目前制备Cu-Cr 合金的常用方法有混合熔铸法、混粉烧结法、等离子体喷涂法、电弧熔炼法等[6-11]。经过几十年的发展,Cu-Cr 合金的研制已达到一定的水平,并形成一系列产品。但以上都是利用物理等非化学方法制备Cu-Cr 合金,需要消耗大量能源。因此,开发一种污染小且合金性能良好的制备工艺是目前急需解决的问题。采用电镀法制备合金可减少偏析,提高合金的导电能力。采用电镀法制备铜铬合金是铜铬合金生产的新选择,至今尚未见文献报道。本文采用不同配位体系的三价铬镀液制备Cu-Cr 合金,力图寻找一个优良的电沉积铜铬合金工艺,为制备铜铬合金提供新方法。

1 实验

1.1 基体及前处理

以5 cm × 2 cm 的镍片为阴极,石墨为阳极,阴、阳极面积比为1∶4。电镀前需对镍片进行预处理,具体为:打磨(400#砂纸)─除油(无水乙醇)─碱洗[w(NaOH)= 10%]─去离子水洗─打磨(1000#、2000#砂纸)─酸洗[w(H2SO4)= 5%]─去离子水洗─吹干备用。

1.2 电镀

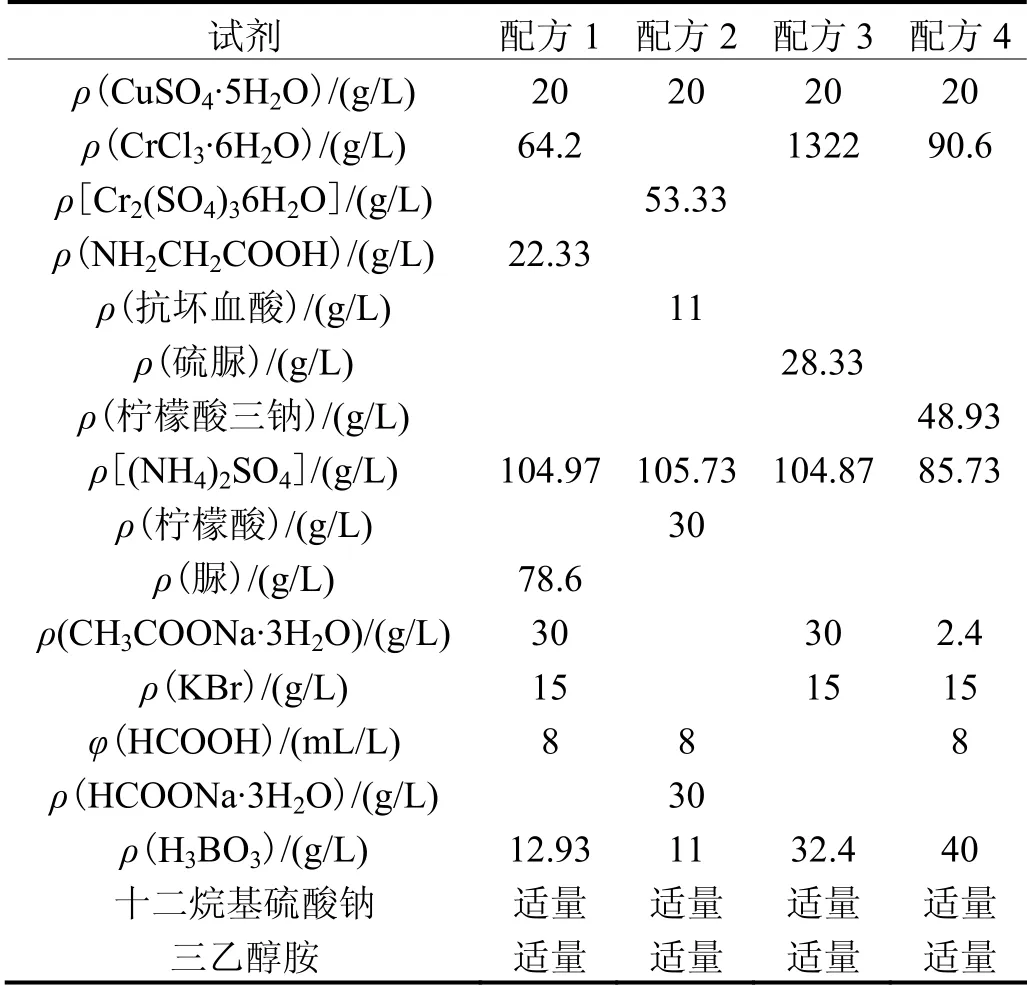

为得到较好的Cu-Cr 合金工艺,分别采用氨基乙酸、抗坏血酸、硫脲和柠檬酸三钠4 种配位体系镀液电沉积制备Cu-Cr 合金,工艺条件均为:温度25 °C,电流密度10 A/dm2,pH = 3,时间10 min。镀液组成见表1。

1.3 性能测试

1.3.1 电化学分析

循环伏安曲线和线性伏安扫描均在660 型电化学工作站(上海辰华仪器有限公司)上进行。采用三电极体系,对电极为Pt 丝,工作电极为Pt 盘微电极(直径60 μm),参比电极为饱和甘汞电极(SCE)。Pt 丝先用5%(体积分数)的稀硝酸浸泡5 s,再依次在丙酮、蒸馏水中超声波清洗;工作电极先用1#~6#的金相砂纸打磨,再依次在丙酮、蒸馏水中超声波清洗5 min;饱和甘汞电极通过盐桥与电解液相连。实验前电解液先通氮气15 min 除氧;循环伏安曲线和线性伏安扫描曲线的扫描速率分别为20 mV/s 和1 mV/s。

表1 镀液组成及工艺参数Table 1 Plating bath composition and process parameters

1.3.2 成分和结构分析

采用X’Pert Pro MRD 型X 射线自动衍射仪(荷兰帕纳科公司)分析镀层的相组成和结构。采用Venus200型X 射线荧光光谱分析仪(荷兰帕纳科公司)测定镀层的化学成分。

1.3.3 厚度测量

采用OLYMPUS GX51金相显微镜(北京中仪光科科技发展有限公司)测定镀层厚度。

1.3.4 结合力测试

参考ASTM B571-84 Standard Test Methods for Adhesion of Metallic Coatings,采用锋锐的刀尖在试样表面划多条平行线或矩形网格,并运用足够的力量使刀尖划到基体,根据平行线或网格间是否有镀层脱落或开裂来判定镀层结合力的好坏。

1.3.5 显微硬度测定

按GB/T 4342-1991《金属显微维氏硬度试验方法》,用HV-5 型小负荷维氏硬度计(济南方圆试验仪器有限公司)测定显微硬度,载荷为5 g,加载时间为10 s,分别在试样表面中心和4 个边部测定,取平均值。

1.3.6 电导率测定

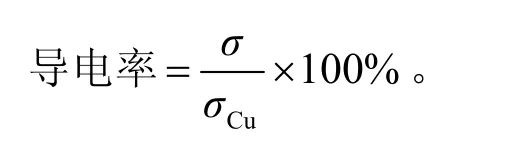

电导率测定采用FQR7501 型涡流电导率仪(西安唯信检测设备有限公司),分别对试样中心和4 个边部进行测定,取平均值。要求试样表面光洁无氧化物且测试面要平整,测试材料的导电率(%)按国际退火铜标准计算,具体公式为:

式中,σ 为被测试样的电导率(Ω·mm2/m),σCu为密度8.89 g/cm3、长1 m、重1 g、电阻为0.153 28 Ω 的退火铜线电导率,在20 °C 时,取值为1.72 × 10-2Ω·mm2/m。

2 结果与讨论

2.1 不同配位体系镀液的电化学行为

2.1.1 循环伏安曲线

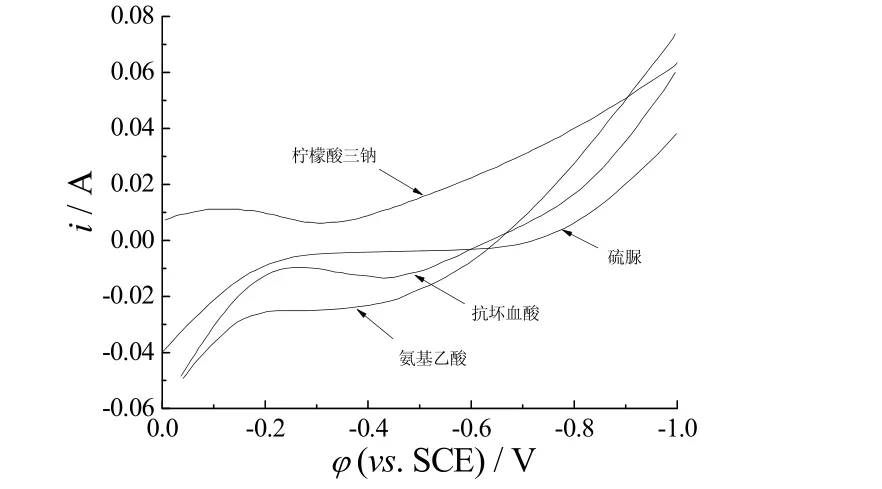

图1为不同配位体系Cu-Cr镀液的循环伏安曲线。

图1 不同配位体系镀液的循环伏安曲线Figure 1 Cyclic voltammograms for plating baths with different complexing agents

氨基乙酸配位体系镀液的循环伏安曲线(图1a)中,在-0.28 V 和-0.52 V 电位附近各有一个凸起的还原峰,说明这2 个电位附近阴极表面有新物质生成,即有金属的沉积;随循环次数增加,相同电压下的电流增大,这就说明电极板表面不断有金属沉积;同时,随循环次数增加,铜的还原峰不断负移,铜和铬的还原峰将重合在一起,在电位为-0.7 V 时Cu-Cr 发生共沉积。图1b中,曲线在-0.31 V 和-0.37 V 附近也有2 个还原峰,且较接近,即抗坏血酸配位体系电镀液沉积Cu-Cr 合金效果也较好。从图1c和图1d可知,硫脲和柠檬酸三钠配位体系镀液的循环伏安曲线上虽然有峰但不明显。根据循环伏安曲线可推测,氨基乙酸或抗坏血酸体系的电镀效果好于硫脲或柠檬酸三钠体系。

2.1.2 线性扫描曲线

图2为不同配位体系镀液的线性扫描曲线。

图2 不同配位体系镀液的线性扫描曲线Figure 2 Linear scanning voltammograms for plating baths with different complexing agents

从图2可知,氨基乙酸、抗坏血酸、柠檬酸三钠和硫脲体系电镀液的析氢电势分别为-0.47、-0.55、-0.41 和-0.74 V,说明氨基乙酸的抑氢作用仅次于柠檬酸三钠;氨基乙酸体系镀液的还原峰较大,曲线向横坐标倾斜但不平行于横坐标,具有较大的阴极极化度,这有利于镀层质量的提高。综合循环伏安曲线和线性扫描曲线结果可知,氨基乙酸配位体系电镀液比较适用于电镀铜铬合金。

2.2 Cu-Cr 合金镀层性能

2.2.1 成分

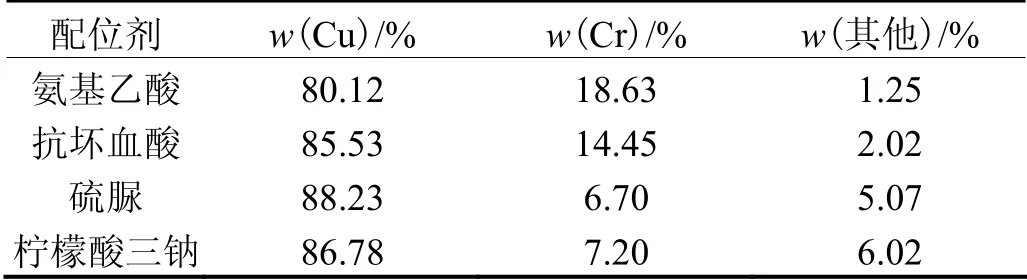

表2为采用不同配位体系电镀所得合金镀层中Cu、Cr 的质量分数。从表2可知,氨基乙酸体系电镀所得Cu-Cr 合金中的Cr 含量达18.63%,如此高的Cr含量是一般的熔炼技术所无法达到的,可见氨基乙酸体系电镀液很适合用于制备Cu-Cr 合金。因此,后续选用氨基乙酸体系镀液制备Cu-Cr 合金。

表2 不同配位体系镀液所得Cu-Cr 合金镀层的组成Table 2 Composition of Cu-Cr alloy coatings prepared from plating baths with different complexing agents

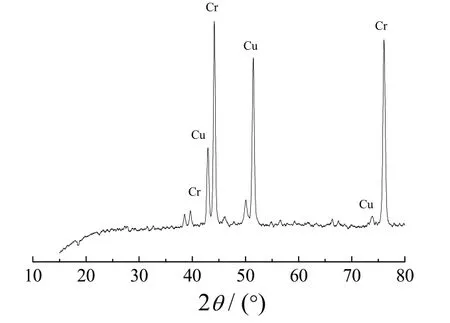

2.2.2 XRD 谱图

图3为从氨基乙酸体系镀液中所得Cu-Cr 合金的XRD 谱图。从图3可知,2θ 为44.371°、43.316°处分别出现明显的Cr 特征峰和Cu 的特征峰,且几乎没有杂质峰,说明该镀层以Cr 和Cu 为主,纯度很高,几乎不含其他杂质元素。由此可说明,该方法制备的Cu-Cr 合金除Cr 含量较高外,还具有高纯的特点。另外,从外观上看,该镀层呈光亮的金黄色,表面平整,测得厚度为25 μm。

图3 Cu-Cr 合金镀层的XRD 谱图Figure 3 XRD pattern for Cu-Cr alloy coating

2.2.3 其他性能

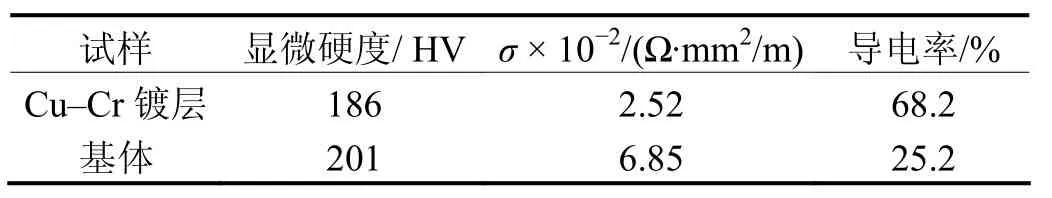

网格试验表明,从氨基乙酸体系镀液中所得Cu-Cr 合金镀层无剥离或脱落,结合力合格。Cu-Cr合金镀层和基体镍板的显微硬度和导电性见表3。

表3 Cu-Cr 合金镀层的显微硬度和导电性Table 3 Microhardness and conductivity of Cu-Cr alloy coating

从表3可知,Cu-Cr 合金镀层的显微硬度与基体相近,两者的匹配性较好。一般要求触头的导电率在42%以上,本实验制备的Cu-Cr 合金镀层的电阻率为2.52 × 102Ω·mm2/m,导电率为68.2%,已基本满足触头材料要求。

3 结论

(1) 4 种配位体系电镀液中,氨基乙酸体系最适用于制备Cu-Cr 合金。采用氨基乙酸电镀液制得的Cu-Cr 合金中的Cr 含量最高,达18.63%,且镀层纯度高,除主元素Cu、Cr 外,几乎不含其他杂质元素。

(2) 采用氨基乙酸体系电镀液制得的Cu-Cr 合金表面平整,呈光亮的金黄色,结合力好,显微硬度与基体相近,导电率达68.2%,导电性基本满足触头材料要求。

[1]朱建娟,田保红,刘平.Cu-Cr 合金触头材料制备技术的研究进展[J].铸造,2006,55 (11): 1110-1113.

[2]豆志河,张廷安,赫冀成,等.Cu-Cr 合金触头材料的研究进展[J].材料导报,2005,19 (10): 63-67,72.

[3]CAO H,WANG Y P,ZHENG Z,et al.Properties of CuCr contact materials with low chromium content and fine particles [J].Transactions of Nonferrous Metals Society of China,2003,13 (4): 930-932.

[4]SUN Z B,ZHANG C Y,ZHU Y M,et al.Microstructures of melt-spun Cu100-x-Crx(x = 3.4-25) ribbons [J].Journal of Alloys and Compounds,2003,361 (1/2): 165-168.

[5]MULLER R.Arc-melted Cu-Cr alloys as contact materials for vacuum interrupters [J].Siemens Forsch-U Entwick-Ber Bd,1988,17 (3): 105-111.

[6]冼爱平,朱耀宵.Cu-Cr 触头合金制备技术的发展[J].金属学报,2003,39 (3): 225-233.

[7]虞明香,王宥宏,崔小朝.几种Cu-Cr 合金的晶体生长特点[J].铸造设备研究,2004,12 (6): 28-31.

[8]周武平.铜铬系真空触头材料制造工艺[J].高压电器,1993,29 (5): 7-12,17.

[9]王永兴,邹积岩.CuCr 触头材料制造工艺的现状与新发展[J].高压电器,1996,32 (3): 43-45.

[10]SCHELLEKENS H,SHANG W,LENSTRA K.Plasma sprayed contact materials for vacuum interrupters [J].IEEE Transactions on Plasma Science,1993,21 (5): 454-457.

[11]王强,梁淑华,范志康.CuCr 系合金材料制造工艺的新进展[J].材料导报,2000,14 (8): 22-24.

[12]胡耀红,刘建平,陈力格,等.硫酸盐三价铬镀铬工艺[J].电镀与涂饰,2006,25 (1): 43-45.

[13]吴慧敏,康健强,左正忠,等.全硫酸盐体系三价铬电镀铬的研究[J].武汉大学学报(理学版),2004,50 (2): 187-191.

[14]曹梅,郭忠诚.三价铬镀铬研究的进展[J].电镀与环保,2005,25 (1): 1-4.

[15]胡耀红,陈力格,刘建平.三价铬镀铬工艺及其新型阳极的初步研究[J].电镀与涂饰,2004,23 (2): 19-21.

[16]李惠东,李敏,李惠琪,等.电沉积非晶态Cr-Fe-C 合金镀层结构与性能研究[J].腐蚀科学与防护技术,1999,11 (4): 213-216.