AZ31B镁合金HEDP转化膜研究

2013-06-17卢建红王静宋向华尹希江江建平

卢建红 *,王静,宋向华,尹希江,江建平

(1.新加坡理工学院先进材料研究中心,新加坡 139651;2.中国人民解放军第五七一三厂,湖北 襄阳 441002)

镁合金以其优异的力学性能成为极具潜力的工程材料,其储量丰富、密度小(仅为1.74~1.85 g/cm3),比强度、比刚度高,容易铸造成型及切磨加工,且导电、导热性能良好,易循环回收使用,因此能广泛应用于航空、汽车、机械、电子等方面[1-5],被视为21世纪最有潜力的工程材料之一。近年来镁合金的生产制造也呈稳健发展趋势,每年增长15%,在2006年达61 万t[6]。但不容忽视的是,镁合金的实际应用与优异性能存在一个较大的差距,其中一个重要原因是镁合金的耐蚀性差,其化学活性高,电极电位负,自然态氧化物(膜)又不能形成致密而稳定的保护屏障,限制了镁合金的使用。因此镁合金的防腐研究具有重要的意义,也成为近年来国内外的研究热点之一。常用的抗蚀处理方法包括化学转化、有机涂层、阳极氧化、溶胶-凝胶、化学镀、电镀、物理/化学气相沉积。化学转化膜具有工艺操作简单、实施成本低及安全等优点[7-14]。

近年来,有机膦化学转化处理受到重视。研究表明,植酸具有较好的抗腐蚀效果[15-19]。本文研究了原料来源更广泛的另一种有机磷──羟基乙叉二膦酸(HEDP)转化膜,以AZ31B 镁合金为试验材料,通过试验pH、浓度、表观形貌、电化学方法来优化转化处理工艺参数。

1 实验

1.1 材料

基体材料采用挤压的AZ31B 镁合金板材,尺寸为25 mm × 20 mm × 2.5 mm,化学组成为:Al 2.8%,Zn 0.83%,Mn 0.59%,Fe 0.002 3%,其他≤0.3%,Mg 余量。

试片用金相砂纸逐级(320# → 600# → 1200#)打磨,前处理先在2 mol/L 的NaOH 溶液中浸泡30 min,水洗后在2%的HNO3中浸蚀5~10 s,去离子水洗后转入有机膦转化溶液中。

1.2 转化膜的制备

有机膦处理液的主要化学成分为HEDP(主成膜剂)和HNO3(辅助剂),用KOH 或HNO3调节pH,处理温度为50 °C,处理时间为30 min,搅拌速率为200 r/min。

1.3 膜层的评估

转化膜显微结构采用日本JSM-6360LV 扫描电子显微镜(SEM)观察。极化曲线的测试采用AutoLab Electrochemical System,腐蚀介质含H3BO393 g/L、Na2B4O79.86 g/L,pH 为9.0。标准三电极体系:参比电极是Ag/AgCl 电极,曝露面积为1 cm2的镁合金试片作为工作电极,辅助电极为铂电极。扫描速率为1 mV/s,由软件拟合得到腐蚀电流密度jcorr。

2 结果与讨论

2.1 HEDP 转化液的pH 对耐蚀性的影响

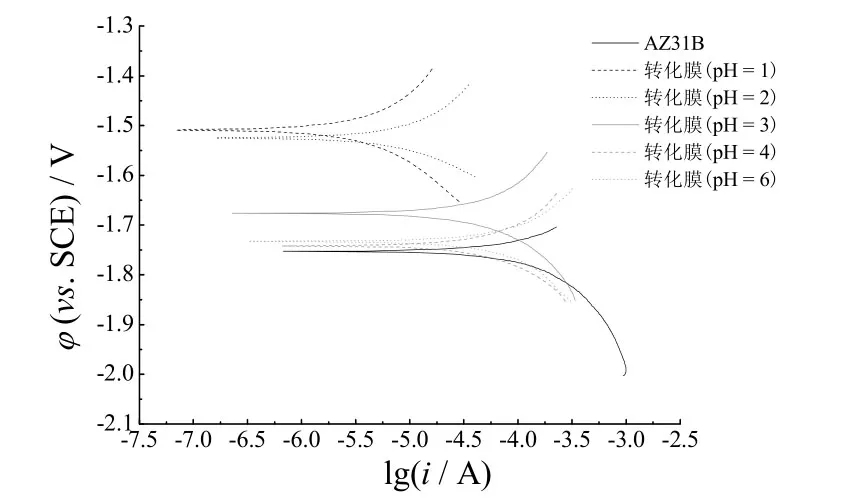

采用HEDP 浓度为0.05 mol/L、HNO30.6%,用40% KOH 调节转化膜的pH 分别为1、2、3、4 和6,在50 °C 下处理30 min,测试所得转化膜的极化曲线,见图1。由图1可见,pH 对转化膜的抗蚀效果有很大的影响。随pH 的升高,抗蚀性能下降。当pH >4 时,抗蚀效果就不明显了;pH <2 时,作用显著;pH = 1时,腐蚀电流密度由镁基体的57.3 µA/cm2降为0.8 µA/cm2,抗蚀性提高近2 个数量级。

图1 AZ31B 合金及其在不同pH 下所得转化处理后的极化曲线Figure 1 Polarization curves of AZ31B alloy with and without conversion treatment at different pHs

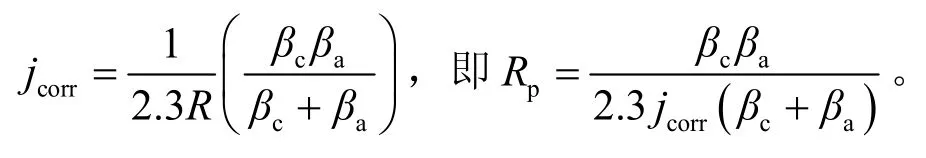

由极化曲线还可以发现,经过HEDP 有机膦转化处理后,镁合金的腐蚀电位(φcorr)不同程度地出现了正移,正移的幅度与pH 密切相关,趋势与腐蚀电流密度的变化类似,以pH 为1 时正移最多,达0.25 V。腐蚀电位的正移从热力学角度解释了转化处理降低了AZ31B 基材的腐蚀倾向。同时,由软件拟合还可以得到另一个抗腐蚀指标──极化阻抗(Rp),其计算按Stern- Geary 方程式[20-21]:

式中cβ 和aβ 为相应的阴极反应常数和阳极反应常数,通过极化曲线拟合出cβ 和aβ ,并计算出腐蚀阻抗Rp,见表1。

pH φcorr / V jcorr / (µA/cm2) bc / V ba / V Rp / kΩ未处理 -1.76 57.3 0.056 0.096 0.27 1 -1.51 0.80 0.038 0.039 10.42 2 -1.52 2.15 0.038 0.037 3.79 3 -1.67 9.17 0.043 0.030 0.84 4 -1.74 16.7 0.042 0.045 0.57 6 -1.69 21.8 0.048 0.049 0.48

由表1可以看到,pH = 1 时,Rp最大,比基材的阻抗提高近40 倍,且Rp随pH 降低而增加,这一趋势与前面谈及的腐蚀电流密度和腐蚀电位类似。

2.2 HEDP 浓度对耐蚀性的影响

基于2.1 的试验,固定HEDP 转化溶液的pH 为1,温度(50 °C)和处理时间(30 min)也保持不变,测试HEDP 浓度依次为0.025、0.050 和0.075 mol/L 时的极化曲线,结果如图3和表2所示。

图3 不同HEDP 浓度时AZ31B 合金上所得转化膜的极化曲线Figure 3 Polarization curves of conversion coating samples obtained at different HEDP concentrations on AZ31B alloy

c(HEDP)/ (mol/L) φcorr / V jcorr / (µA/cm2) bc / V ba / V Rp / kΩ 0.025 -1.54 2.61 0.057 0.054 4.62 0.050 -1.51 0.80 0.038 0.039 10.42 0.075 -1.56 1.32 0.057 0.033 6.88

以浓度0.050 mol/L 时处理效果为佳,增加或减少HEDP 浓度,耐腐蚀性会略有降低,腐蚀电流密度从0.8 µA/cm2最高升到2.61 µA/cm2,腐蚀电位也最大正移0.05 V,极化阻抗同样稍有下降,从10.42 kΩ 降至4.62 kΩ。这些数据说明HEDP的最佳浓度为0.050 mol/L。但测试结果也表明,浓度对腐蚀电流密度的影响并不像pH 的影响那样大,这给工业化使用带来控制上的好处,即HEDP 浓度影响不是很大,重点是监控处理液的pH,为自动控制提供了方便。

2.3 转化膜表观

AZ31B 镁合金HEDP 转化膜为光亮的金属本色。图4是AZ31B 镁合金在不同pH 的0.050 mol/L HEDP转化液中50 °C 处理30 min 时的表面形貌。

所有转化膜都呈现了典型的干涸河床状网络裂纹,这些裂纹的产生是由高水合状态的化学转化膜在空气中干燥过程中失水导致的膜层收缩及内应力增加所引起的[22-23],还有可能与转化过程中产生的氢气逸出有关[24]。pH、气体逸出速度、气泡大小、溶液黏度等因素也可能影响裂纹网格的形貌。从图4还可以发现,pH 为1 时,转化膜相对均匀细致,网格裂纹细小,宽度为0.1~1.0 µm,裂纹深度也不大,此时的膜有利于阻止外界腐蚀介质浸入。随着pH 上升,转化膜细致性下降,网格裂纹逐渐增大,至pH 为6 时裂纹宽度达1.0~3.0 µm,裂纹深度显著增加,这种膜的结构显然不利于阻止腐蚀介质的入侵。转化膜的表观形貌吻合了前述电化学特性,即随pH 上升,膜层抗腐蚀性呈下降趋势。

图5是AZ31B 镁合金在pH 为1 时0.05 mol/L HEDP 转化液中50 °C 处理30 min 的金相截面图。从图中可以看出,膜层均匀连贯,与基体结合良好,膜厚为4~6 µm,有较好的覆盖保护作用。

2.4 成膜机理分析

羟基乙叉二膦为同碳二膦酸型化合物,可与金属离子形成六元环螯合物[25],当镁合金浸入羟基乙叉二膦酸转化溶液时,观察到金属表面立即有气泡产生,发生如下反应:

Mg → Mg2++ 2e-;

Al → Al3++ 3e-;

2H++ 2e-→ H2↑。

H+的供给由转化液中的有机膦酸和硝酸产生:

HEDP → HEDPn-+ nH+;

HNO3→NO-3+ H+。

一般认为,有机膦在酸性环境下与金属表面形成沉淀吸附型保护膜,其吸附自由能较大,ΔG°a<-27 kJ/mol。这就说明了HEDP 在镁合金表面的吸附是自发进行的[26-27],且形成一个较为稳定牢固的保护膜:

或

NO3-作为重要的组成部分,以促进剂的作用参与了成膜,与基体金属反应,生成镁或铝的氧化物[28]:

在硝酸根还原的过程中,金属与溶液界面反应区消耗大量的H+,使该表面区域的pH 迅速上升,促成了具有保护作用的有机膦镁及铝等不溶物的沉积。

3 结论

(1) 影响HEDP转化膜耐蚀性的关键因素是溶液的pH,HEDP 的浓度对耐蚀性影响不大。

(2) 当pH 为1 时,转化膜的耐蚀性最佳,明显提高了镁合金的耐蚀性能。

(3) AZ31B 镁合金上的HEDP 转化膜为光亮的金属本色,膜层表面在微观上呈干涸河床状网络裂纹结构。随pH 上升,裂纹的宽度与深度增加,膜层的抗腐蚀性降低。

(4) HEDP 与金属表面形成沉淀吸附型保护膜。

致谢

本研究获得了新加坡教育部创新基金(MOE2010-IF-1-027)的大力支持,在此表示衷心感谢。

[1]YANG Z,LI J P,ZHANG J X,et al.Review on research and development of magnesium alloys [J].Acta Metallurgica Sinica (English Letters),2008,21 (5): 313-328.

[2]CHOI J,NAKAO S,KIM J,et al.Corrosion protection of DLC coatings on magnesium alloy [J].Diamond and Related Material,2007,16 (4/7): 1361-1364.

[3]YABUKI A,SAKAI M.Anodic films formed on magnesium in organic,silicate-containing electrolytes [J].Corrosion Science,2009,51 (4): 793-798.

[4]HU R G,ZHANG S,BU J F,et al.Recent progress in corrosion protection of magnesium alloys by organic coatings [J].Progress in Organic Coatings,2012,73 (2/3): 129-141.

[5]GHASEMI A,RAJA V S,BLAWERT C,et al.Study of the structure and corrosion behavior of PEO coatings on AM50 magnesium alloy by electrochemical impedance spectroscopy [J].Surface and Coatings Technology,2008,202 (15): 3513-3518.

[6]ARDELEAN H,FRATEUR I,MARCUS P.Corrosion protection of magnesium alloys by cerium,zirconium and niobium-based conversion coatings [J].Corrosion Science,2008,50 (7): 1907-1918.

[7]余刚,刘跃龙,李瑛,等.Mg 合金的腐蚀与防护[J].中国有色金属学报.2002,12 (6): 1087-1098.

[8]KHRAMOV A N,BALBYSHEV V N,KASTEN L S,et al.Sol-gel coatings with phosphonate functionalities for surface modification of magnesium alloys [J].Thin Solid Films,2006,514 (1/2): 174-181.

[9]WU L P,ZHAO J J,XIE Y P,et al.Progress of electroplating and electroless plating on magnesium alloy [J].Transactions of Nonferrous Metals Society of China,2010,20 (Supplement 2): s630-s637.

[10]罗胜联,戴磊,周海晖,等.镁合金新型阳极氧化工艺的研究[J].电镀与环保,2005,25 (1): 24-27.

[11]SONG X H,LU J H,YIN X J,et al.Investigation of plasma electrolytic oxidation of magnesium alloy under pulse power supply [J].Advanced Materials Research,2013,742: 143-146.

[12]LU J H,YIN X J,KUAN A T L,et al.Characterization of environmentally friendly micro-arc oxidation of AZ31B magnesium alloy under alternating current [J].电镀与涂饰,2012,31 (9): 21-24.

[13]WU G S,ZENG X Q,DING W B,et al.Characterization of ceramic PVD thin films on AZ31 magnesium alloys [J].Applied Surface Science,2006,252 (20): 7422-7429.

[14]王维青,潘复生,左汝林.镁合金腐蚀及防护研究新进展[J].兵器材料科学与工程,2006,29 (2): 73-77.

[15]PAN F S,YANG X,ZHANG D F.Chemical nature of phytic acid conversion coating on AZ61 magnesium alloy [J].Applied Surface Science,2009,255 (20): 8363-8371.

[16]CUI X F,LI Y,LI Q F,et al.Influence of phytic acid concentration on performance of phytic acid conversion coatings on the AZ91D magnesium alloy [J].Materials Chemistry and Physics,2008,111 (2/3): 503-507.

[17]GAO H F,TAN H.Q,LI J,et al.Synergistic effect of cerium conversion coating and phytic acid conversion coating on AZ31B magnesium alloy [J].Surface and Coatings Technology,2012,212: 32-36.

[18]LIU J R,GUO Y N,HUANG W D.Study on the corrosion resistance of phytic acid conversion coating for magnesium alloys [J].Surface and Coatings Technology,2006,201 (3/4): 1536-1541.

[19]GAO L L,ZHANG C H,ZHANG M L,et al.Phytic acid conversion coating on Mg-Li alloy [J].Journal of Alloys and Compounds,2009,485 (1/2): 789-793.

[20]FONTANA M G.Corrosion Engineering [M].3rd ed.New York: McGraw-Hill Book Company,1986: 196-197.

[21]REVIE R W,UHLIG H H.Corrosion and corrosion control: An Introduction to Corrosion Science and Engineering [M].4th ed.Hoboken: John Wiley & Sons,Inc.,2008: 71-73.

[22]YANG K H,GER M D,HWU W H,et al.Study of vanadium-based chemical conversion coating on the corrosion resistance of magnesium alloy [J].Materials Chemistry and Physics,2007,101 (2/3): 480-485.

[23]LIU F,SHAN D Y,HAN E H,et al.Barium phosphate conversion coating on die-cast AZ91D magnesium alloy [J].Transaction of Nonferrous Metals Society of China,2008,18 (Supplement 1): s344-s348.

[24]KWO Z C,TENG S S.Conversion-coating treatment for magnesium alloys by a permanganate-phosphate solution [J].Materials Chemistry and Physics,2003,80 (1): 191-200.

[25]贾丰春,李自托,董泉玉.工业循环冷却水阻垢剂研究现状与发展[J].工业水处理,2006,26 (4): 12-14.

[26]刘丽莎.有机膦酸缓蚀剂的研究发展现状[J].山西化工,2009,29 (3): 38-41.

[27]杨文忠,周本省.N-磺酸基-氨基二甲叉磷酸缓蚀阻垢剂缓蚀作用的研究[J].中国腐蚀与防护学报,2000,20 (2): 105-110.

[28]KOUISNI L,AZZI M,ZERTOUBI M,et al.Phosphate coatings on magnesium alloy AM60 part 1: Study of the formation and the growth of zinc phosphate films [J].Surface and Coatings Technology,2004,185 (1): 58-67.