精密干式硬态车削淬硬工具钢加工表面温度参数优化*

2013-06-16唐林虎黄建龙

弥 宁,唐林虎,黄建龙

(1.陇东学院 机械工程学院,甘肃 庆阳 745000;2.兰州工业学院机械工程系,甘肃 兰州 730050;3.兰州理工大学机电工程学院,甘肃 兰州 730050)

1 引言

精密干式硬态切削(FDHC)[1-2]具有高效率、低能耗、无污染及已加工表面损伤小的优点,是最具应用前景的先进制造技术[3]。利用该技术加工淬硬钢等难加工材料时,材料的高强度和高硬度使切削温度高达800~1000℃[4],这会严重影响已加工表面的质量[5-6]。Tang[7-8]结合 Abaqus 软件的动态切削仿真与切削试验研究了PCBN刀具FDHC淬硬工具钢AISI D2时切削刃、已加工表面等区域的温度场。

笔者将利用正交试验法,分析切削速度v、切削深度ap、走刀量f、工件淬火硬度H与刀尖半径rε对已加工表面温度影响的显著性,并对其参数进行优化。

2 车削试验

2.1 试验设备

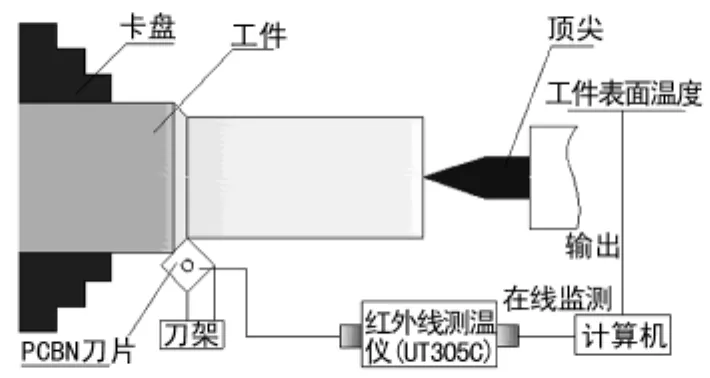

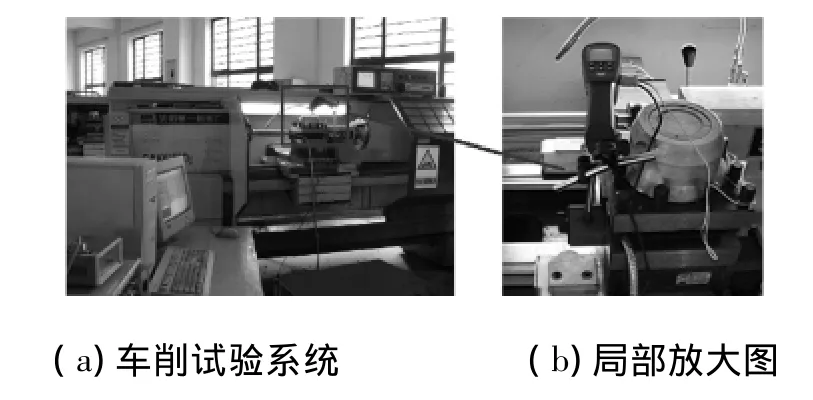

车削试验方案如图1所示,在CAK6150Dj数控车床上进行车削试验,测温系统设备由UT306红外线测温仪完成。如图2所示,将装有电池的红外线测温仪所提供的USB传输线接收端插入仪表的USB槽中,然后将连线的另一端与电脑的USB正确连接即可。车削过程中,启用装在电脑上的相应测温软件,便可将测量过程中的数据实时记录。

图1 车削试验方案

2.2 试件材料

试件材料采用Cr12MoV工具钢,其化学成分依次为:C:1.55;Cr:11.25;Mo:0.45;Mn:0.35;Si:0.35;P:0.025;S:0.025;V:0.20。试验件材料采用Cr12MoV工具钢,直径为48 mm,长度为300 mm。通过1040℃热处理淬火后,经不同的低温回火[9-10],得到硬度为51、58、62±1HRC的试件。

图2 精密干式硬态车削

2.3 刀具组成、性能及有效几何参数

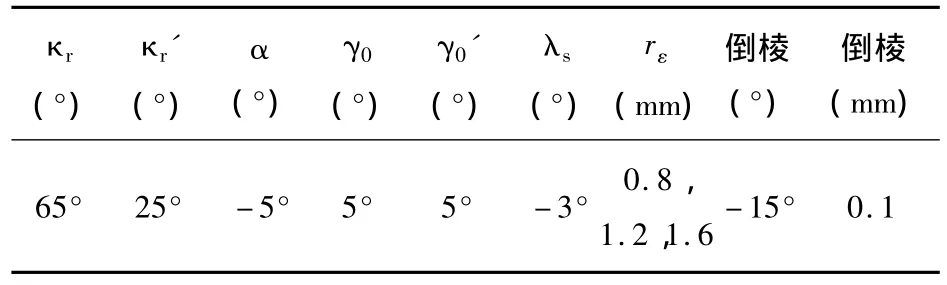

选用北京沃尔德超硬工具有限公司生产的PCBN复合刀具(其中CBN刀头的组成和性能见表1),型号为SCGN150404。订购的PCBN复合刀具装夹在刀体后的有效几何参数如表2所示。

表1 CBN刀头的组成和性能

表2 PCBN刀具的有效参数

2.4 试验方案的选择

由于FDHT淬硬工具钢过程中的工作量大,因此,利用正交试验方案设计车削试验[11]。该法优点在于能以较少的试验次数获得大量的试验数据信息。现对切削速度v、切削深度ap、走刀量f、工件硬度H,刀尖半径rε5个参数分别取三种不同水平,即五因素三水平正交表(35),其变量水平如表3所列。

表3 变量水平

3 θW的试验结果

试验方案与结果分析如表4所列。

表4 已加工表面温度的试验方案与结果

续表4

4 分析与讨论

4.1 影响因素的显著性分析

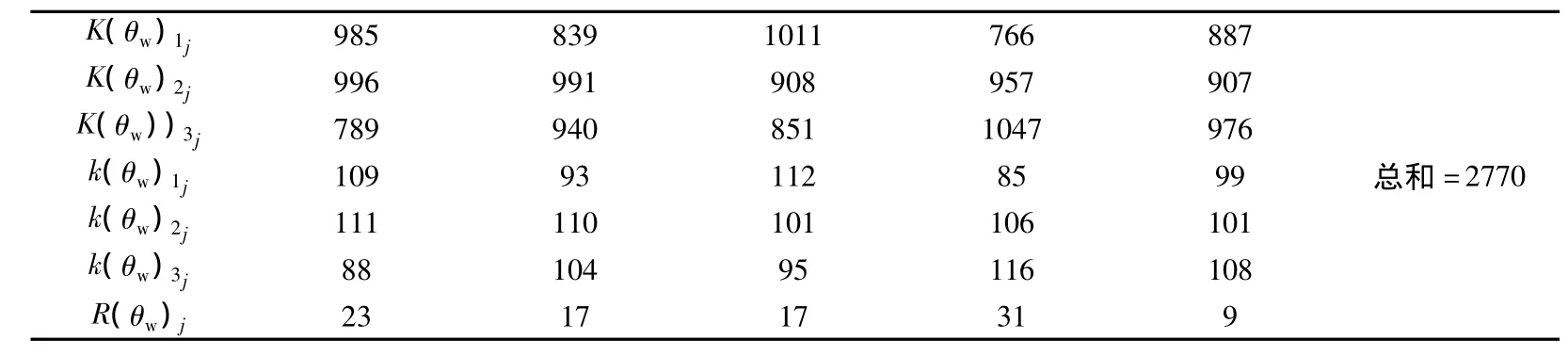

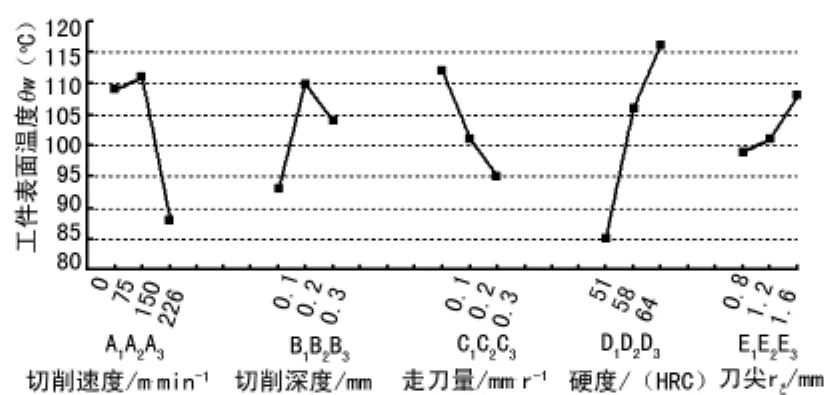

通过对表4中数据的极差分析,可衡量各个影响因素对试验结果影响的大小,同时可以决定最好因素水平的组合。图3描述了极差的变化,结合表4的极差分析可知,5个影响因素中,对工件表面温度影响的显著性由强到弱依次为:工件淬火硬度H>切削速度v>切削深度ap≈走刀量f>刀尖圆弧半径rε。

图3 影响因素的极差分析

4.2 影响因素的参数优化

其因素与指标的关系图如图4所示。通过对试验结果分析可得各因素变化时,指标的变化规律如下:

(1)速度从75 m/min增大到226 m/min时,工件表面温度先小幅升高后急剧下降;这是因为当切削速度大幅度提高时,切屑飞离工件的速度的相应提高,此时,会带走大量的热量,从而已加工表面的温度θW也大幅度降低。

(2)切削深度从0.10 mm增大到0.30 mm时,θW先急剧增大后小幅降低;这是因为当切削深度增加时,增大的切削力会引起做功增大,从而切削热会增加;另一方面,切削深度的增大导致单位时间内切去的材料增加,这样,切屑在单位时间内带走的热量会明显增多。在此机理作用下,工件已加工表面的温度θW会呈现如图4所示的趋势。

(3)走刀量从0.10 mm/r增大到0.30 mm/r时,工件表面温度基本呈线性方式降低;这是因为,当走刀量增大时,工件表面单位面积上刀尖接触的时间以及走过的痕迹会减少,这样,具有极高温度的刀尖与工件表面的传热时间会大幅度减少,从而,工件表面的温度会以线性方式降低。

(4)工件淬火硬度从51增大到64±1 HRC时,工件表面温度基本呈线性方式增大。

(5)刀尖圆弧半径 rε由0.8~1.6 mm 变化时,刀尖圆弧半径越大,已加工表面的温度越高;因为处于高温状态下的刀尖当刀尖圆弧半径增大时传给工件表面的热量会增加;同时,较大的刀尖圆弧半径能使切屑变形程度增大[1,5],产生的切削热增加,故而工件表面的温度相应较高。

(6)可见,工件表面温度是由切削热的产生与传出的平衡条件决定的。产生的切削热越多,切屑带走的热量越少,刀尖与工件的接触时间越少,刀-工接触弧长越大,工件表面的温度越高。反之,工件表面温度越低。

(7)若以工件表面最低温度为优化目标,则同一淬硬状态工件的最优车削参数为A3B1C3E1。

图4 工件表面温度θW与5个影响因素的关系

5 结论

利用PCBN刀具对淬硬工具钢Cr12MoV进行了一系列精密干式硬态车削试验,并运用极差法分析,得到了影响因素对工件表面温度影响的显著性,其由强到弱依次为:工件淬火硬度H>切削速度v>切削深度ap≈走刀量f>刀尖圆弧半径rε。同时,得到了车削不同淬硬状态工具钢时最低工件表面温度的最优车削参数,其 v=226m/min,f=0.10 mm,ap=0.30 mm,rε=0.8 mm。

[1]唐林虎,黄建龙,高成秀,等.干式硬态车削淬硬工具钢Cr12MoV表面粗糙度试验与预测模型[J].兰州理工大学学报,2012,38(2):34-36.

[2]唐林虎,黄建龙,高成秀.精密干式硬态车削淬硬工具钢时表面粗糙度的参数优化[J].制造技术与机床,2012(1):112-114.

[3]Klocke F,Brinksmeier E,Weinert K.Capability profile of hard cutting and grinding processes[J].Annals of the CIRP,2005,54(2):552-580.

[4]文东辉.PCBN刀具硬态切削机理及技术[D].大连:大连理工大学,2002.

[5]El-Wardany T I,Kishawy H A,Elbestawi M A.Surface Integrity of Die Material in High Speed Hard Machining,Part 1:Micrographical Analysis[J].Journal of Manufacturing Science and Engineering,2000,122(4):620 -631.

[6]El-Wardany T I,Kishawy H A,Elbestawi M A.Surface Integrity of Die Material in High Speed Hard Machining,Part 2:Microhardness Variations and Residual Stresses[J].Journal of Manufacturing Science and Engineering,2000,122(4):632 -641.

[7]Tang L,Huang J,Xie L.Cutting tool edge temperature in dry hard orthogonal cutting AISI D2 tool steel with CBN tool[J].Advanced Materials Research,2010(6):169-173.

[8]Tang L,Huang J,Xie L.Finite element modeling and simulation in dry hard orthogonal cutting AISI D2 tool steel with CBN cutting tool[J].International Journal of Advanced Manufacturing Technology,2011,53(1/2):1167 -1181.

[9]邹安全,邓芬燕.Cr12MoV模具钢热处理工艺试验研究[J].模具工业,2001(11):55-57.

[10]王丽君,苗 彬,孟先新.Cr12MoV钢不同热处理条件下的硬度和金相组织分析[J].模具工业,2005(9):52-56.

[11]中国科学院数学研究所数理统计组.正交实验法[M].北京:人民教育出版社,1975.