基于Solidworks/Exel低比速叶轮出口宽度的设计*

2013-06-16韩绿霞李伟然雒廷亮任宝增

韩绿霞,李伟然,雒廷亮,任宝增

(郑州大学化工能源学院,河南 郑州 450001)

1 引言

离心泵的研究主要围绕如何设计合理的结构和选择适当的材料及如何提高其水力性能这三个方面,泵的设计直接决定泵的性能。图1是根据实验得出的泵总效率和比速及流量的关系,从中可看出低比转速离心泵的效率受到比转速和流量的影响更大[1]。

低比速叶轮设计是基于欧拉方程和一元理论以及流动相似基础上的模型换算法和速度系数法。无论何种方法叶轮设计都依据一些公式、图表,这些公式、图表具有可靠、简便和实用的优点,但都受现有模型和算法、系数的局限,低比转数泵的效率和叶轮出口宽度有直接的关系。笔者尝试将计算机软件和速度系数法结合起来进行叶轮出口宽度的合理设计。

图1 离心泵效率与比速和流量的关系

2 低比速叶轮出口宽度的计算

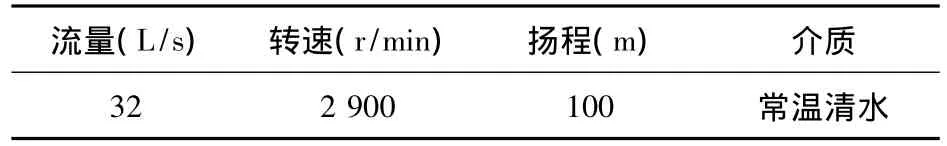

设计条件见表1所列。

表1 设计条件

应用速度系数法设计叶轮的结构尺寸结果如表2所列。其中确定叶轮出口宽度有两种方法:

(1)根据速度系数法确定叶轮出口宽度[2]:

叶轮出口轴面分速度:

式中:Kvm2是叶轮出口轴面速度系数。

表2 计算结果

取叶轮出口宽度9 mm。一般应用速度系数法计算确定的叶轮出口宽度比实际值小。

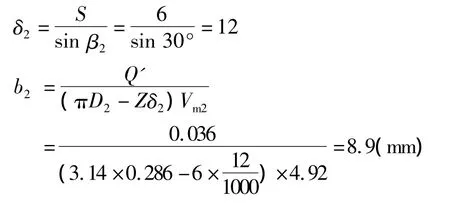

(2)根据压水室的水力损失大致与叶轮出口的绝对速度平方成正比,因此以叶轮出口处的绝对速度有极小值,从而使泵体内的水力损失达到最小,由此得到叶轮出口宽度b2:

上述两种算法得到不同的叶轮出口宽度,低比转数叶轮的圆盘摩察较大,水力摩察损失次之,因此无论用速度系数法或叶轮出口绝对速度极小值计算叶轮出口宽度都有很大的局限性。一方面叶轮出口宽度不仅受到算法的影响,在其它条件不变的情况下叶轮出口宽度还受到叶轮前盖板、后盖板圆弧半径的影响。另一方面叶轮出口宽度小不利于提高泵的性能,叶轮出口宽度越小,某流量点对应的绝对速度圆周分量越小,相应的扬程越低,同时铸造困难,因此低比转数离心泵叶轮出口宽度一般都要加大。

3 叶轮出口宽度和最大通流面积关系

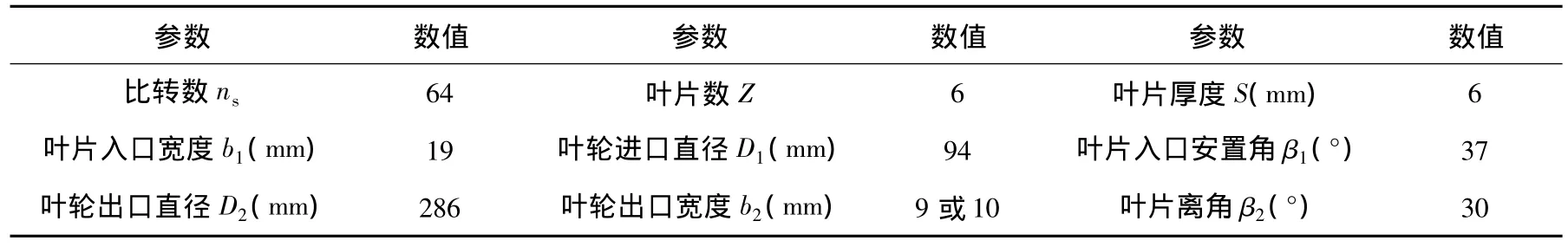

打开Solidworks软件绘制叶轮轴面投影图[3],取∠ABC=3°,前盖板圆弧半径R1=10,后盖板圆弧半径R2=40,取叶轮出口宽度为计算值b2=10,在叶片进口到出口间做一系列圆,利用该软件的参数化驱动功能改变改变各圆的大小和位置,即为各圆添加与前后盖板轮廓线的相切关系,然后标注各圆心到轴心线的距离得到图2,再利用Solidworks菜单工具-查询功能,测量各内切圆的直径并将测量结果记录到Excel表中如图2,Excel表中圆心到轴线的距离ri始终不变,选择B4:L4单元格,输入“=4*3.14*B2:L2*B3:L3”按 Ctrl+Shift+Enter即可得到各计算点的通流面积[4]。从图2中可看出轴面投影图中最大通流面积位于第7~9计算点之间,在叶轮出口截面之前。

合理的流道最大过流断面面积应该在叶轮出口截面,这样的流道设计才合理。如果轴面投影图中过流断面面积相对流道中线无规则地上下波动,则说明轴面流道设计不良,需要修改叶轮出口宽度或前后盖板的轮廓一直到过流断面面积最大值在叶轮出口截面处为止。

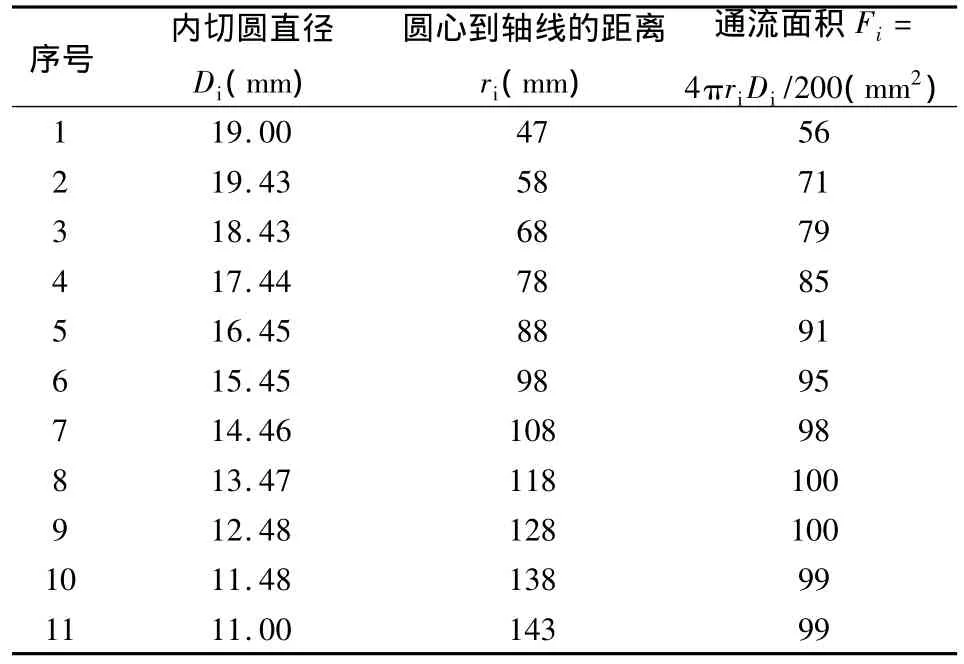

增加叶轮出口宽度或增加前后盖板圆弧半径均可以使轴面投影图中最大过流断面面积向出口方向移动。其它条件不变时,在原图中从新标注叶轮出口宽度为11,由于Solidworks软件的参数化驱动功能,各内切圆直径自动变化以满足出口宽度的要求,再应用工具-测量各内切圆直径,将测量结果填入到Excel表中,各计算点过流断面面积的计算结果可以自动更新见表3。此后改变叶轮出口宽度或前后盖板圆弧半径不必重新绘图,只要双击需要变化的尺寸进行重新标注,再测量各内切圆的直径记录到对应的Excel表中观察各过流断面面积的最大值是否在叶轮出口处即可。

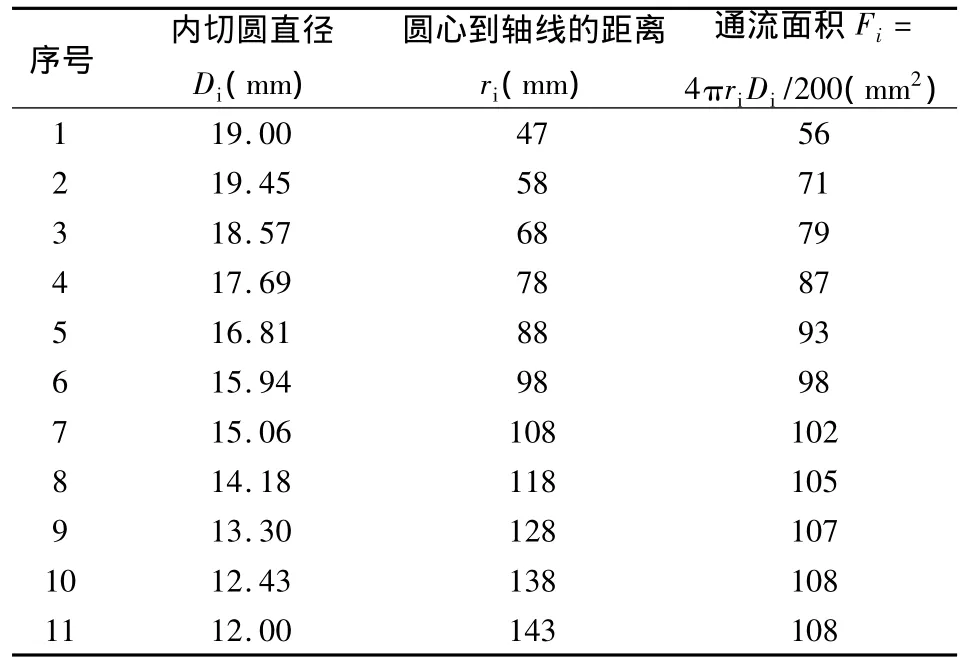

图2 轴面投影图和过流断面面积的计算

表3说明最大过流断面面积位于第8~9计算点之间,随着叶轮出口宽度的增加最大通流面积已非常逼近叶轮出口,在其它条件不变情况下,按照上述方法修改叶轮出口宽度为12,测量各内切圆直径后自动更新后的通流面积计算结果如表4。从中可以看到通流面积最大值在叶轮出口处,流道设计合理。

4 叶轮出口宽度和叶轮前后盖板尺寸关系

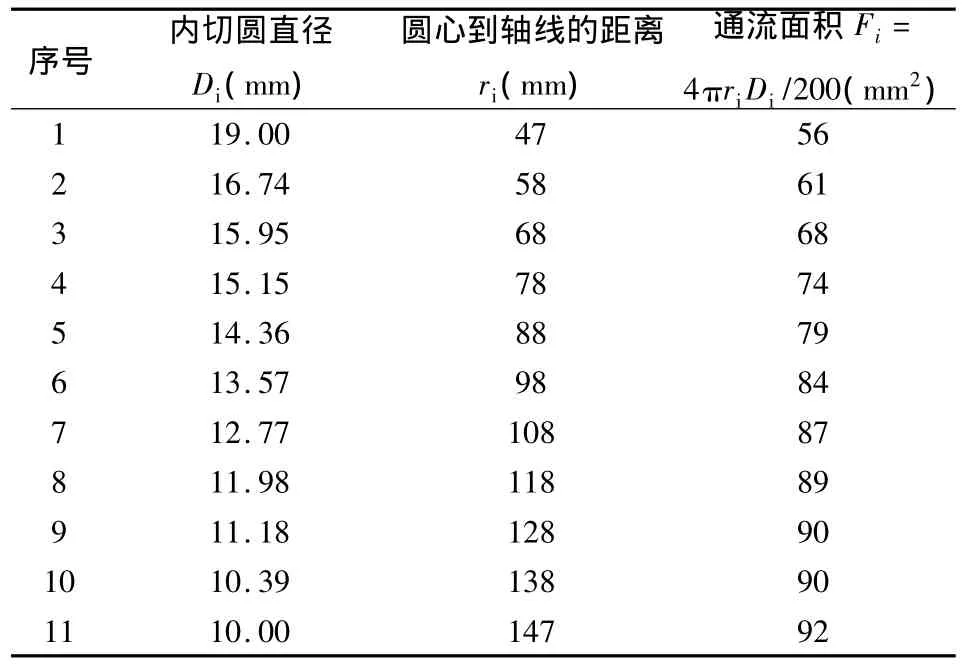

叶轮出口宽度也受到前后盖板尺寸的影响,在原图中重新标注叶轮前盖板圆弧半径为16,后盖板圆弧半径仍为40,标注叶轮出口宽度为10,应用工具-测量各内切圆直径,测量结果添入Excel表中得到的叶轮轴面过流断面面积见表5。

表3 出口宽度11时的各过流断面面积计算值

表4 出口宽度12时的各过流断面面积计算值

从计算结果可知,当前盖板圆弧半径增大到16时,叶轮出口宽度为10时,最大过流断面面积在叶轮出口截面处。

由于当最大过流断面面积对应的叶轮出口宽度受到前后盖板尺寸的影响,因此建立在各种算法基础上的叶轮出口宽度计算只能是半理论半经验性质的,在实际叶轮结构设计中应该结合实际作图和其它工艺要求去确定实际叶轮出口宽度。

表5 前盖板圆弧半径16,叶轮出口宽度10时各过流断面面积计算值

5 结论

对应最大过流断面面积在叶轮出口截面处的叶轮出口宽度计算式受到算法的影响,而各种建立在速度系数法或叶轮出口速度具有极小值的叶轮出口宽度算法和叶轮的实际情况有一定差距;同时叶轮出口宽度也受到叶轮前后盖板尺寸的影响,这一点决定了建立在算式基础上的叶轮出口宽度计算只能在设计中作为参考,为了保证最大过流断面面积在叶轮出口截面,在具体设计过程中结合Solidworks软件和Excel软件的应用可以克服算法的局限性。

[1]袁寿其.低比速离心泵理论与设计[M].北京:机械工业出版社,1997.

[2]离心泵设计基础编写组.离心泵设计基础[M].北京:机械工业出版社,1974.

[3]付永忠.中文Solidworks 2003/CAMworks实用技术精华[M].北京:科学出版社,2003.

[4]Paul McFedries著.巧学巧用 Excel2003公式与函数[M].马树奇,金 燕,译.北京:北京电子工业出版社,2005.