液体静压导轨在龙门移动式加工中心的应用*

2013-06-16屠跃跃李鹏忠

屠跃跃,李鹏忠,杨 勇

(1.同济大学中德学院 上海 200092;2.同济大学机械与能源工程学院,上海 201804)

1 前言

龙门加工中心主要用于对平面、孔和其他复杂型面进行加工。对于龙门移动式加工中心来说,其加工产品时,水平面和垂直平面的直线度以及位置精度都取决于X轴和立柱精度能否长期保持,传统的带滚动体的线性滚动导轨由于动态特性较差,运行过程中易产生振动激励,阻尼特性不好,不适用于重型机床[1]。针对此问题,为确保其机床工作时的可靠性,在采用液体静压导轨的基础上,X轴驱动方式采用齿轮、齿条双驱同步控制技术。齿轮齿条双驱动结构,能有效减小齿轮和齿条间的反向间隙,提高机床进给轴的定位精度。同时,双电机对单一进给轴提供扭矩,可增加机床重型切削的能力,使得机床获得高刚性及优异的动态性能。

2 液体静压导轨工作原理

静压导轨是在两个相对运动的导轨面间通以压力油,将运动件浮起,使导轨面间处于纯液体摩擦状态。由于承载的要求不同,静压导轨按其导轨结构形式分为开式和闭式两种。闭式静压导轨只有在其移动方向的1个自由度。闭式静压导轨的工作原理与静压轴承相同,其在上、下导轨面上都开有油腔,依靠上下油腔压力差的变化形成承载力,可承受双向外载荷。由于其能承受来自各方向的载荷,具有很高的导轨刚度,不仅能承受很大的倾覆力矩,同时又能防止承导件与运动件分离,从而保证运动部件工作平稳。

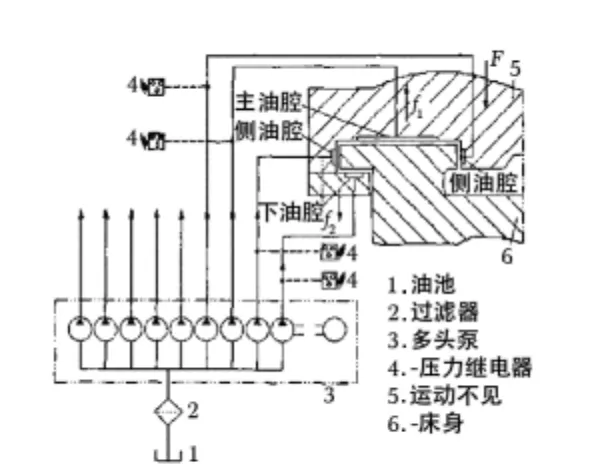

笔者中所述由沈阳某机床公司设计的GMC系列龙门加工中心所采用导轨为如图1闭式静压导轨形式。闭式静压导轨只有在其移动方向的一个自由度,其余自由度都由导轨结构所约束(亦称几何封闭),综合考虑前述对导轨的基本要求,决定该导轨副采用矩形导轨窄式组合的截面型式,其理由是该导轨副制造容易、承载能力及刚度大、导向性好、应用于静压导轨时油膜调整相对容易[2]。

图1 恒流量控制闭式静压导轨原理图

3 加工中心X轴导轨结构设计

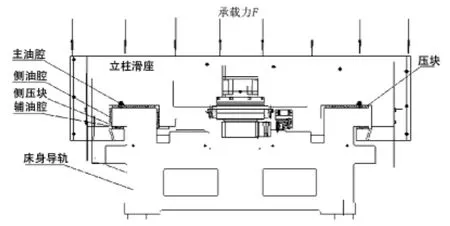

该GMC型龙门移动式加工中心,工作台长16 m,宽4 m,考虑到龙门移动加工中心移动时的大惯量和加工时偏载变化范围大的特点以及大规格机床在制造过程中基础大件的加工条件,床身工作台拼接后所能达到的精度等,确定机床X轴采用恒流闭式静压导轨,其整体结构如图2所示,并用多头泵将静压泵站打出的油保持恒定流量分配给各个静压油腔。

图2 立柱滑座床身导轨副截面型式示意图

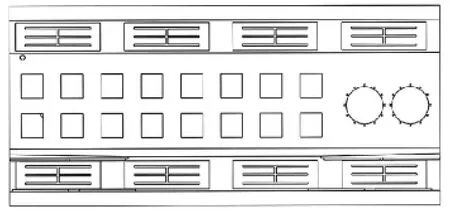

3.1 导轨副的结构

一般情况下,直线运功的静压导轨油腔应开在运动部件(立柱滑座)上,固定部件(床身)应有足够的长度,保证移动部件在运动过程中油腔不露出,使油腔能建立正常压力。运动部件(滑座)的长度在2 m以上时,每个油腔的长度取0.5~2 m[3]。该加工中心X轴运动部件立柱滑座长度为3560 mm,设置8个主油腔,因为采用闭式静压导轨,与主油腔对应的辅导轨(下导轨面)设置8个辅导轨油腔,导向油腔取一边4个,共24个油腔。承载油腔(主导轨油腔)除需承载立柱的重力外,还需承载对置油腔的反向静压力,因此水平承载导轨采用不等面积油腔对置,导向导轨所承受的负载力较小(±100 kN),采用等面积油腔对置,滑座内油腔分布如图3所示。

图3 滑座内油腔压块分布图

3.2 导轨副油腔压力及多头泵流量计算

3.2.1 承载导轨计算

床身导轨采用静磨镶钢导轨,X轴最大承载总质量G约为60 t,因工作台固定,钻镗力引起的负载变化对滑座床身导轨副影响较小(相对于龙门架及其配套设备可忽略不计),所以可认为负载为恒定60 t。

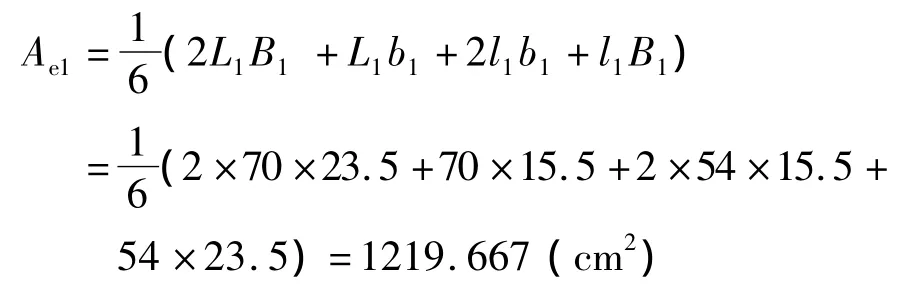

主导轨油腔静压块长700 mm,宽235 mm,厚为15 mm;辅导轨静压块长700 mm,宽61 mm,厚15 mm,由此可知,主油腔有效承载面积:

同理,辅油腔有效承载面积:Ae2=301.5(cm2)。

每个滑座内设置8块静压块,平均到每个承载腔静压块上的负载:F0=F/16=37500 N,在最大载荷(刀具切削力垂直分力为0)下,辅油腔的间隙有增大的趋势,这时,辅油腔的压力急剧下降,计算时取f2=0,则主导轨一个油腔的最大承载压力:

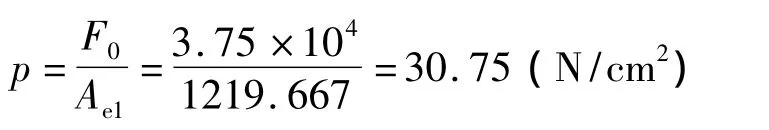

式中:η为静压油的动力粘度,该加工中心静压油采用46#抗磨液压导轨油[4],当处于40℃时其运动粘度为 ν=46(mm2/s),由 η =ρ×ν得其动力粘度[5]:

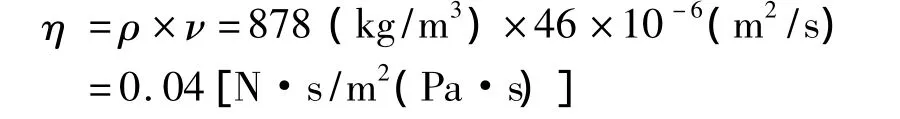

刚度是机床工作质量的主要指标,导轨间隙不能过大,否则影响油膜刚度,容易引起导轨副侧向漂移。对于龙门加工中心等重型机床和机械设备,空载时的导轨间隙一般取h0=0.03~0.08 mm,取设计浮升量h0=0.03 mm,则每一个油腔的流量:

多头泵选用德国VOGEL公司生产的ZM2202型号起动泵内置式多头泵[6],该多头泵流量为:

Q=20 ×0.035(L/min)

当设辅导轨油腔间隙 h02=0.03 mm,Q=0.035(L/min)时,辅油腔压力:

这时主导轨油腔压力:

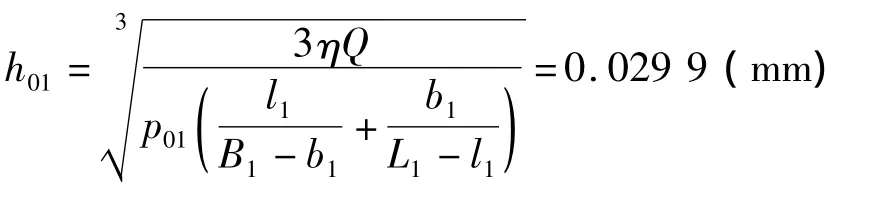

主导轨浮升:

3.2.2 导向导轨计算

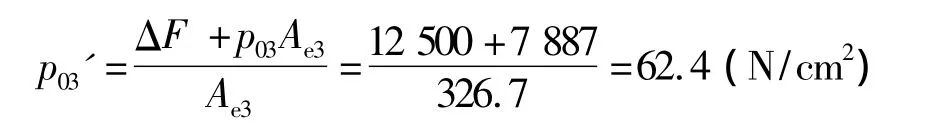

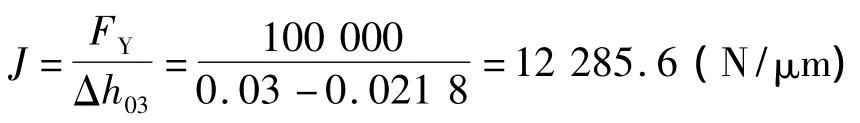

对于等面积对置侧油腔,只要承载能力及刚性足够,其供油压力p可以任意选择。侧导轨油腔静压块长465 mm,宽96 mm,厚15 mm,有效承载面积Ae3=326.7 cm2;同理可得其油腔压力p03=24 N/cm2=0.24 MPa。在实际应用中,只关注在最大切削力时油膜厚度的变化量Δh,对该静压导轨施加模拟最大水平方向切削力FY=100000 N,因为单个导向导轨侧油腔静压块单侧为4块,双侧8块,切削时平均到每一个静压油腔上的负载变化为ΔF=1×105÷8=12500 N,侧油腔压力:

导轨侧油腔油膜厚度:

导轨侧油腔的平均刚度:

可知导轨刚度满足设计要求。

查询可知ZM2202多头泵的最大工作压力psmax为2 MPa,由油泵供油压力ps≥max{p01;p02;p03'},油膜厚度、最大承载压力均在许用范围之内,可知多头泵符合工作要求[7]。选配选与泵相匹配的电机型号Y90S-6,额定转速910 r/min,额定功率0.75 kW。

4 多头泵供油系统及温控

静压支承的压力油源是由供油装置保证的。根据静压支承的要求,分为定压供油装置和定量供油装置。除定压供油外,在大型机床中也常采用定量供油的静压导轨。定量供油有两种方法:①各油腔有自己的定量油泵;②各油腔前设有调流阀而共用一个油泵[7]。多头泵的出现,使得恒流量控制方案更为简单,由于多头泵各压油口之间的流量误差很小,因此各油腔压力不会相互干扰,便于调整。整个静压导轨液压系统通过电气静压油监控系统控制主静压电机和多头泵,依据静压监测布局点的压力传感器监控静压系统工作状态,构成机、电、液一体化的静压支撑系统。另外机床液压系统设有一个液压油箱,液压系统工作时,其压力损失、容积损失、机械损失等都会转化为热能而使油温升高,导致油液粘度下降,引起系统泄漏量增加,甚至引发机床热变形,所以在液压系统中设置油温冷却机控制油温,从而有效提高液压元件的使用寿命和液压系统工作可靠性。

5 结语

闭式静压导轨具有刚度高、可承受颠覆力矩的特点,同时相对于恒压控制静压导轨来说,结构较为简单,无需安装节流器,调整和维护方便,特别适用于低速、重载的场合,能满足现代重型数控机床对导轨的要求。多头泵的产生,使得恒流量控制静压导轨应用越来越多。综上所述,重型机床横向导轨副应用恒流闭式静压导轨技术是可行的,在已经量产的GMC系列加工中心中得到了良好的使用效果,加工质量和运行平稳度与传统直线滚动导轨相比有着明显的优势,也可用在其它高精度重型设备上,具有良好的应用前景。

[1]Paepenmüller F,Brecher C.Hydrostatisches kompaktführungs system für werkzeugmaschinen[J].VDI Verlag GMBH,2006(3):707-719.

[2]李 列.XK2125床身工作台导轨副采用恒流供油式静压导轨的探讨[J].机床与液压,2006(10):64-66.

[3]广州机床研究所.液体静压技术原理及应用[M].北京:机械工业出版社,1978.

[4]钟 洪,张冠坤.液体静压动静压轴承设计使用手册[M].北京:电子工业出版社,2007.

[5]徐辅仁.关于液压油动力粘度 μp,t的计算[J].机床与液压,1990(1):39-40.

[6]成大先.机械设计手册·第五卷[M].第5版.北京:化学工业出版社,2008.

[7]陈燕生.液体静压支承原理和设计[M].北京:国防工业出版社,1980.