基于Dynaform的汽车覆盖件拉延成形有限元模拟分析*

2013-06-16刘细芬

刘细芬

(广西科技大学机械工程学院,广西 柳州 545006)

1 前言

在汽车行业中,板料成形占据着非常重要的地位。其中,汽车覆盖件是形状相对复杂的冲压件,质量要求较高,不能出现任何拉裂或者起皱现象[1]。而这类零件结构尺寸变化大且形状复杂,因此成形相对较困难,模具结构也相对复杂。传统的覆盖件成形工艺与模具结构设计,通常通过分析零件的工艺性和成形性得到初步的工艺方案,然后通过试冲不断修改完善,形成最终工艺方案和模具结构,这种方法不仅生产周期长成本高,而且对工人的技术水平和设计经验有较高的要求[2-4]。

随着有限元技术及计算机软硬件水平的发展,应用数值模拟技术对覆盖件进行有限元分析,通过模拟,分析不同工艺参数对拉延成形的影响,预测可能发生的缺陷,并得到满足成形性要求的最佳工艺参数,为覆盖件工艺设计、模具设计提供可靠的判据。计算机数值模拟己成为研究板料冲压成形性能、模具设计中的一种重要手段[5]。

2 Dynaform软件模拟拉延成形关键步骤

2.1 零件几何模型的导入和网格划分

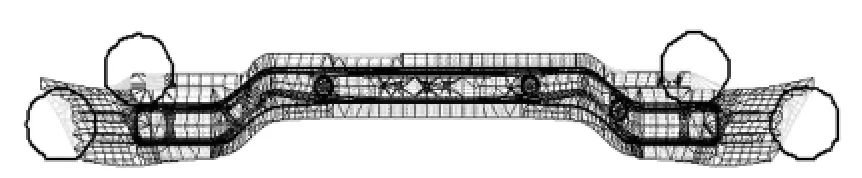

零件几何模型通常由CAD软件(如Pro/E、UG)建立或者直接在Dynaform的软件中建立(不推荐),采用标准的数据交换格式igs导入Dynaform软件中,利用前处理中的网格划分模块进行网格划分。单元类型的选取一般采用Belytschko-Tsay薄壳单元(简称BT单元)。网格划分前若零件存在孔洞需进行填充处理,网格划分后有时也需要对零件进行光顺化处理。网格划分要遵循一定的原则[6],单元尺寸过大或过小都会影响计算结果,一般曲面变化剧烈或处于圆角过渡或拐角处,单元划分需密一些,相应的单元尺寸较小些,这样可保证计算精度,而曲率变化较平坦,划分的单元数目可少些,相应的单元尺寸较大,这样可提高计算效率。网格划分完成后,进行网格质量的检查和修改,如重叠单元检查、法向检查、内角检查和边界检查等。划分网格以及光顺化处理后(图1中圆圈等处)的零件模型如图1所示。

图1 光顺化处理后的零件网格模型

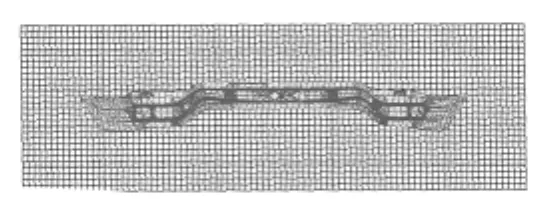

2.2 压料面建立

压料面是工艺补充的一个重要组成部分,对覆盖件的拉延成形起着重要作用。压料面设计是否合理,影响坯料向凹模流动的速度和方向,有可能产生拉裂、起皱等缺陷。设计时压料面形状应尽量简单,一般以水平压料面为最好,以减少材料消耗。根据本例中零件的形状特点,建立平面压料面,建立及调整后的压料面形状如图2所示。

图2 压料面形状

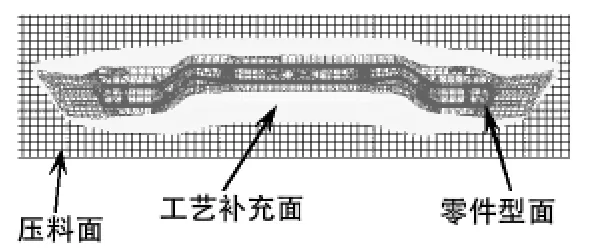

2.3 工艺补充面建立

为顺利拉延出合格的制件,在零件的基础上添加部分材料而形成工艺补充,在修边工序中将其切除。工艺补充是拉延模型面设计的重要内容,对成形质量有着重要影响。建立工艺补充面时注意主截面线参数的选择,包括截面线的倾角、圆角等。一般考虑拐角处材料难流动而平直处需要增大阻力等,往往定义多种截面线来生成工艺补充面,并且对生成的工艺补充面进行修改使其过渡光顺,否则容易产生缺陷。经修改光顺后的工艺补充面如图3所示。

图3 工艺补充面形状

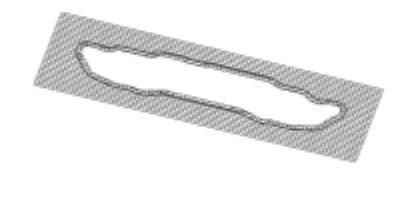

2.4 毛坯形状尺寸估算

不同形状尺寸的坯料在成形过程中,接触摩擦和金属流动情况不同。合理的坯料外形,有助于改善冲压件的应力应变状态,获得厚度变化均匀的高质量冲压件,改善成形性能。合理的坯料外形和尺寸,还可以提高材料的利用率。因此,确定合理的坯料形状尺寸对产品成形质量非常重要[7]。在Dynaform中,毛坯的初始形状尺寸可通过毛坯尺寸预估(BSE)模块获得,利用一步模拟法计算得到毛坯轮廓,并对坯料进行优化[8]。得到的毛坯形状尺寸如图4所示。

图4 估算后的坯料形状

图中光顺后的坯料轮廓是由零件反求并通过外形外延和优化所得,充分考虑修边而设计的曲线,该轮廓所用坯料面积较小,但需要一套完整落料模。由于零件拉延深度较大,为使零件变形量加大,需加大两边阻力,在充分考虑排样设计的基础上采用矩形坯料有利于节约成本,故最终采用矩形坯料。

2.5 拉延筋设置

在板料拉深成形过程中,一般通过设置拉延筋来改善材料流动状况,从而提高板料的成形性能[9]。拉延筋可使用真实拉延筋,也可设置等效拉延筋。真实拉延筋能更好的反应实际生产中拉延筋部位的流动阻力状态,但真实拉延筋需要额外建模以及网格处理,较等效拉延筋的处理复杂,影响计算效率且不容易对其修改。文中采用等效拉延筋,这种方法不用对拉延筋进行模型的构造,只需在相应的网格节点上设置代表拉延筋的线并施加单位长度上的流动阻力来模拟真实拉延筋。拉延筋设置如图5所示。

2.6 定义工具并求解

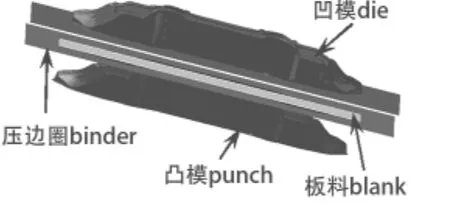

笔者采用快速设置中的拉延模进行定义工具,包括拉延类型、工具定义、毛坯参数、冲压速度行程、压边力控制等。所有工具定义完毕后,得到的有限元模拟模型如图6所示,并提交求解器求解。

图5 拉延筋布置模型

图6 某汽车覆盖件的模拟模型

2.7 结果显示

将求解结果读入Dynaform后处理器(eta/Post)中,以云图、等值线和动画等形式显示数值模拟结果。

3 后处理及模拟结果分析

经求解器计算得到的有限元结果通过后处理模块对数据结果进行分析、校核和输出。选择性的抽取结果中有意义的部分,将输出结果转化为几何信息或图形,如等值线图、彩色云图、曲线图等,更直观形象的描述板料成形过程中各个阶段的变形情况,获知板料成形中各个阶段的应力、应变、厚度变化、变形位移等。通过结果显示实时发现板料成形过程中可能存在的各种缺陷(破裂、起皱),对板料成形参数或模具提出修改意见,指导实际的模具设计。

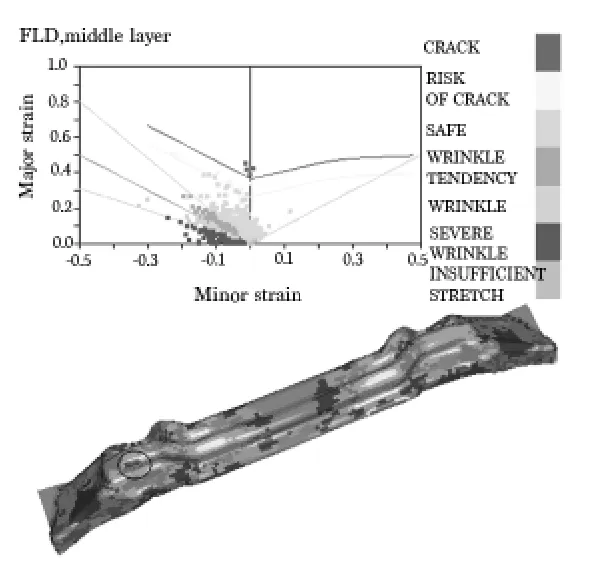

图7为本实例中的成形极限图,从图中可以清晰地了解该覆盖件在拉延结束后的成形质量存在两个问题:①零件中间桥部以及两端倾斜面处均出现起皱现象;四周边部也有起皱(这部分可以通过后续修边工序去除)。原因是中间桥部处金属流入凹模较快,而两端倾斜面处由于拉延深度较浅,金属流入也较快。为减少此缺陷需增加这两处的金属流动阻力。一般通过调整拉延筋参数来获得,即要增加拉延筋的深度或条数;②零件存在有拉裂倾向的区域(图7中圆圈处),而该区域拉延深度较大,说明此区域金属流动阻力较大,因此需减少此处的流动阻力。显然所设置的拉延筋或是设置的工艺补充面的主截面线参数不合理,也需要进行调整。

图7 成形极限图

4 工艺参数优化

由图7可知,中间桥部及两端倾斜面处均出现起皱现象及图中圆圈处存在拉裂缺陷。为减少或消除以上出现的两个问题,对工艺参数进行调整优化:

(1)增加进料阻力,减少中间桥部以及两端倾斜面处的材料流入程度。拉延筋的深度由5 mm改为10 mm;并且拉延筋由原来的布置一周改为部分布置如图8所示。

图8 修改后的拉延筋布置模型

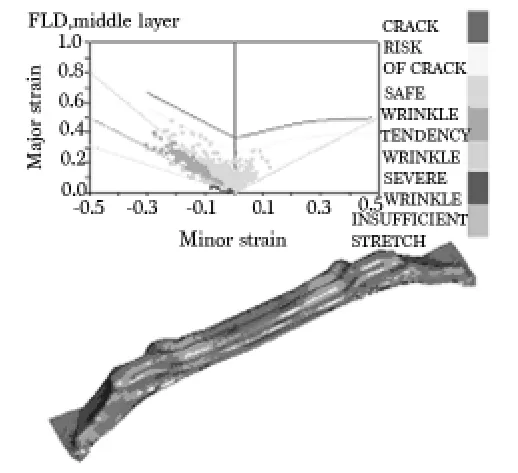

(2)针对拉裂倾向的区域,减少进料阻力,增加该区域的材料流入程度,撤消该区域的拉延筋,并且修改该区域工艺补充面的主截面线参数。图9为覆盖件拉深结束时的成形性云图及对应的成形极限图。从图中可以清晰地看到起皱现象大大减轻,并且已不存在有拉裂倾向的区域。表明调整后的工艺参数比较合理,可依此指导实际工艺设计和试模生产。

图9 优化调整后的成形极限图

5 结语

随着有限元模拟技术的日益成熟,对于复杂的汽车覆盖件,采用该技术模拟材料成形时的塑性流动情况。通过对模拟结果的分析,可预测原先只有通过试模才可能暴露的成形缺陷。针对可能出现的缺陷,经过反复模拟,做出对应工艺参数的优化和调整,减少缺陷的产生。并可将优化的工艺参数应用于实际生产中,为模具设计和优化提供参考依据,降低模具设计及加工成本,缩短制造周期。

[1]陈丹丹,柳葆生,刘 渝,等.复杂覆盖件拉延变形过程研究[J].塑性工程学报,2008,15(3):13 -17.

[2]周 林,李 萍,薛克敏,等.瑞风商务车托架零件冲压成形过程的数值模拟[J].合肥工业大学学报(自然科学版),2007,30(2):168-170.

[3]陈文亮.板料成型CAE分析教程[M].北京:机械工业出版社,2005.

[4]KUMARDR.Formability Analysis of Extra Deepdrawing Steel[J].Journal of Materials Processing Technology,2002(2):130 -131.

[5]安治国,刘志禄,韦光珍.基于数值模拟技术的轿车零件成形工艺优化设计[J].热加工工艺,2008,37(23):58 -60.

[6]林忠钦.车身覆盖件冲压成形仿真[M].北京:机械工业出版社,2004.

[7]陈炎嗣,郭景仪.冲压模具设计与制造技术[M].北京:北京出版社,1991.

[8]梅自元,周新建,肖 乾.圆筒形件冲压成形中拉深筋的成形性分析[J].热加工工艺,2007,36(1):50 -52.

[9]郑 刚.汽车覆盖件冲压成形中的拉延筋模型及其参数反演研究[D].长沙:湖南大学,2008.