添加剂对无氰电镀白铜锡工艺的影响

2013-06-14赵洋曾振欧谢金平范小玲高帅

赵洋,曾振欧, *,谢金平,范小玲,高帅

(1.华南理工大学化学与化工学院,广东 广州 510640;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

高锡铜锡合金镀层因其良好的外观、耐蚀和可焊等性能,常用作代镍镀层[1]。焦磷酸盐溶液体系无氰电镀白铜锡具有镀液低毒、稳定、废水易处理等优点而受到普遍关注[2-3]。焦磷酸盐溶液体系电镀白铜锡时不加任何添加剂,赫尔槽试片镀层毛糙、发白,镀液均镀能力差,得到良好外观镀层的电流密度范围窄等不足之处,一般可通过添加剂进行完善[4-5]。有关焦磷酸盐溶液体系电镀铜锡合金添加剂的研究不多[6-10]。本文在前期基础镀液研究[11-12]的基础上,重点研究不同添加剂对焦磷酸盐溶液体系电镀白铜锡工艺及镀层结构的影响。酸性溶液体系电镀白铜锡常采用醚类、醛类等添加剂[5,13],焦磷酸盐溶液体系属于碱性溶液体系,因而主要参照碱性镀锌所用添加剂进行相关研究。

1 实验

1.1 工艺流程

阴极试片─碱性除油(高力集团HN-132 强力除油粉 30~70 g/L,35~90 °C)─清水冲洗─稀酸[φ(H2SO4)=5%]活化─纯水冲洗─电镀白铜锡─清水冲洗─钝化─清水冲洗─吹干─镀层检测。

1.2 镀液组成

采用50%(体积分数)的磷酸溶液调节镀液pH,基础镀液组成如下[12]:

K4P2O7·3H2O 200~250 g/L

Cu2P2O7·3H2O 16~19 g/L

Sn2P2O712~15 g/L

pH 8.5~8.7

添加剂的选择见表1。

1.3 赫尔槽试验

采用267 mL 赫尔槽,镀液体积为250 mL,电源为

BH 赫尔槽试验仪(广州市二轻工业科学技术研究所),阳极为电解铜(6 cm × 10 cm),阴极为黄铜片(10.0 cm × 6.5 cm)。未特别说明之处的工艺条件为:电流0.7 A,时间3 min,室温(27 °C),空气搅拌。施镀完毕,观察赫尔槽试片外观并记录。

表1 添加剂的种类与用途Table 1 Main compositions and functions of different additives

1.4 方槽实验

方槽试验在容积为2.5 L(15.5 cm × 13.0 cm × 12.5 cm)的方槽中进行,镀液体积2 L,阳极为电解铜(10 cm × 20 cm),阴极为10.0 cm × 6.5 cm 的铁片或黄铜片,室温空气搅拌,未特别说明之处的电流密度为1 A/dm2。

1.5 镀层性能测试

采用4XBII 金相显微镜(上海光学仪器厂)观察镀层表面形貌;采用CMI900 型X 射线荧光测厚仪(英国Oxford 公司)检测镀层厚度及成分;采用S-3700N 扫描电子显微镜(SEM,日本日立公司)观察镀层表面形貌。

2 结果与讨论

2.1 不同添加剂的赫尔槽试验

在基础镀液中分别加入不同添加剂进行赫尔槽试验,结果如表2所示。从表2可知,所用镀锌添加剂中,光亮剂的效果相对较差,整平剂和晶粒细化剂对镀层的影响较大,且胺类物质的作用更明显。对比添加剂作用的所有赫尔槽试片可知,JZ-1、PFE、IZEC、DPTHE、IEP 对白铜锡镀层的作用较好,PFE 为多醛共聚物,IZEC 为咪唑与环氧氯丙烷缩合物,JZ-1、DPTHE、IEP 为胺类物质;与前期研究[12]相比,只有IEP 和DPTHE 对白铜锡镀层的作用效果优于JZ-1 添加剂,显著增大了赫尔槽试片上白亮镀层的宽度,缩短了金黄色低锡铜锡合金镀层的宽度,增大了电镀获得白铜锡的阴极电流密度范围。因此,对这3 种添加剂作进一步的对比研究。

表2 添加剂对赫尔槽试片外观的影响Table 2 Effect of additive on appearance of Hull cell test coupon

2.1.1 添加剂JZ-1 的影响

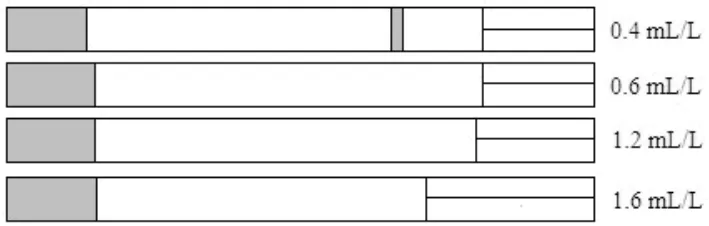

仅改变添加剂JZ-1 的加入量进行赫尔槽试验,结果见图1。当JZ-1 的加入量为0.4 mL/L 时,中区出现少量白雾,低区出现金黄色低锡合金镀层;随JZ-1 加入量的增大,白雾消失,中区镀片白亮;JZ-1 加入量过高时,低区金黄色镀层范围增大。即添加剂JZ-1 对低区锡的析出有较强的阻碍作用,导致低区出现低锡铜锡合金镀层。JZ-1 的适宜用量为0.6~1.2 mL/L。

图1 JZ-1 的体积浓度对赫尔槽试片外观的影响Figure 1 Effect of volume concentration of JZ-1 on appearance of Hull cell test coupon

添加剂JZ-1 的加入量为0.8 mL/L 时,不同电流下的赫尔槽试片外观见图2。

图2 JZ-1 加入量为0.8 mL/L 时不同电流下赫尔槽试片的外观Figure 2 Appearance of Hull cell test coupon obtained with 0.8 mL/L JZ-1 at different currents

0.5 A 时,赫尔槽试片白亮镀层的最低电流密度为0.42 A/dm2;1.0 A 时,赫尔槽试片白亮镀层的最高电流密度为2.84 A/dm2。因此,JZ-1 的添加量为0.8 mL/L 时,获得白亮镀层的阴极电流密度范围为0.42~2.84 A/dm2。

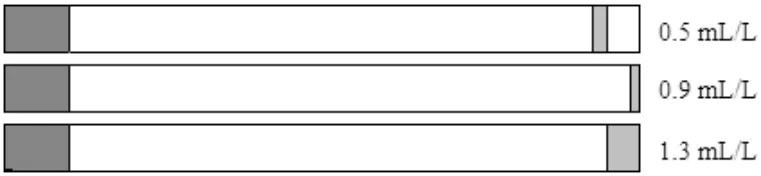

2.1.2 添加剂DPTHE 的影响

添加剂DPTHE 加入量不同时,赫尔槽试片的外观见图3。当DPTHE 的加入量为0.4 mL/L 时,低区存在少量白雾;增大DPTHE 的加入量,低区白雾消失,镀片中低区白亮;DPTHE 的加入量过高时,低区出现金黄色铜锡合金镀层。由此可知,DPTHE 在中低区能够显著拉近铜离子和锡离子的析出电位,通过添加剂DPTHE 的吸附降低二价锡离子的沉积速率,从而得到白亮镀层;高电流密度下,DPTHE 的添加量不足会导致高区出现灰白色疏松镀层,但DPTHE 的添加量增多又会阻碍低区锡的析出。因此,添加剂DPTHE 的适宜用量为0.6~3.0 mL/L。

图3 DPTHE 的体积浓度对赫尔槽试片外观的影响Figure 3 Effect of volume concentration of DPTHE on appearance of Hull cell test coupon

保持添加剂DPTHE 加入量为1.0 mL/L 不变,在不同电流下进行赫尔槽试验,结果见图4。从图4可知,添加剂DPTHE 明显改善了低区出现金黄色镀层的现象。0.5 A 时,赫尔槽试片全白亮,0.3 A 时,试片白亮区域达8.2 cm,显著改善了低区电沉积白铜锡的效果,使电沉积白铜锡的最低阴极电流密度的极限降至0.09 A/dm2。即添加剂DPTHE 加入量为1.0 mL/L 时,电沉积白铜锡的阴极电流密度应为0.09~2.11 A/dm2。

图4 DPTHE 加入量为1.0 mL/L 时不同电流下赫尔槽试片外观Figure 4 Appearance of Hull cell test coupon obtained with 1.0 mL/L DPTHE at different currents

2.1.3 添加剂IEP 的作用效果

仅改变添加剂IEP 的加入量进行赫尔槽试验,结果见图5。

图5 IEP 的体积浓度对赫尔槽试片外观的影响Figure 5 Effect of IEP volume concentration on appearance of Hull cell test coupon

IEP 加入量为0.5 mL/L 时,高区发白,低区有少量白雾;增大添加剂IEP 的加入量,白雾区域减少并后移;IEP 的加入量为1.3 mL/L 时,低区末端白雾范围变宽。与JZ-1、DPTHE 不同的是,IEP 得到的镀片并不出现金黄色铜锡合金镀层,即IEP 在低电流密度下并没有显著阻碍二价锡离子的沉积,而有可能通过促进铜离子的析出而得到白亮镀层。IEP 的添加量范围较窄,需控制在0.9~1.3 mL/L 范围内。

添加剂IEP 的加入量为0.9 mL/L 时,不同电流下的赫尔槽试片外观见图6。电镀试片高区的烧焦范围减少,阴极高区的电流密度极限为3.70 A/dm2,显著提高了白亮镀层的最高极限电流密度。即添加剂IEP 加入量为0.9 mL/L 时,电沉积白铜锡的阴极电流密度范围为0.16~3.70 A/dm2。

图6 IEP 加入量为0.9 mL/L 时不同电流下的赫尔槽试片外观Figure 6 Appearance of Hull cell test coupon obtained with 0.9 mL/L IEP at different currents

2.1.4 3 种添加剂的比较

在0.5 A 下采用较优用量的3 种添加剂进行赫尔槽试验,结果分别见图2(0.5 A)、图4(0.5 A)、图6(0.5 A)。对比可知,DPTHE 的低区效果最好,赫尔槽试片全白亮。由赫尔槽电流密度分布公式确定JZ-1 的最低电流密度为0.42 A/dm2,IEP 的最低电流密度为0.16 A/dm2,DPTHE的最低电流密度低至0.09 A/dm2。因此,DPTHE更适用于较低电流密度下的电镀白铜锡合金工艺。

在1.0 A 下采用较优用量的3 种添加剂进行赫尔槽试验,结果分别见图2(1.0 A)、图4(1.0 A)、图6(1.0 A)。比较可知,3 种添加剂对高区的作用效果差异不太明显。JZ-1、DPTHE 的电流密度上限分别为2.84 A/dm2和2.11 A/dm2,IEP 的电流密度上限则高至3.70 A/dm2。因此,IEP 更适合于高电流密度的电镀白铜锡工艺。

综上所述,添加剂IEP 电镀白铜锡的电流密度范围最宽为0.16~3.70 A/dm2,且更适用于较高电流密度的电镀工艺;DPTHE 在电流密度为0.09 A/dm2时也能获得白亮镀层,更适用于较低电流密度的电镀工艺。

根据IEP 和DPTHE 作用效果的差异性,对2 种添加剂进行复配试验。结果表明:IEP 的添加量很低时主要表现为DPTHE 的作用效果;IEP 添加量等于或高于DPTHE 时主要表现为IEP 的作用效果。因此,2 种添加剂的复配效果不理想,只能单独使用。

IEP、DPTHE 和JZ-1 3 种添加剂均属于胺类化合物,均可作碱性镀锌溶液的重要添加剂[14],同时也可用于铜锡合金电镀工艺中[15]。IEP、DPTHE 和JZ-1 这3 种添加剂在碱性镀液中都具有较宽的吸附电势范围,通过吸附在电极表面来增强阴极极化,使碱性溶液中锡离子和铜离子的析出电势相近从而实现共沉积,得到结晶细致的合金镀层。由于胺类化合物的组成与分子结构不同,对电极过程的作用效果也有一定差异,在碱性焦磷酸盐体系电镀白铜锡过程中的作用效果也就有所不同。

2.2 镀层结构及性能

根据上述结果,分别采用3 种不同添加剂在方槽中制备白铜锡镀层,分析所得镀层的组成、金相结构和表面形貌。

2.2.1 镀层组成分析

在基础镀液中分别添加较优用量的IEP(1.0 mL/L)、DPTHE(1.0 mL/L)、JZ-1(0.8 mL/L),以铁片为基体,测定电镀10 min 所得镀层的组成与厚度,结果见表3。

表3 添加剂对镀层厚度和成分的影响Table 3 Effect of additive on thickness and composition of coating

表3表明,镀液中添加IEP 与DPTHE 时,所得镀层的铜、锡含量较接近,电沉积速率约为0.28 μm/min。添加JZ-1 所得镀层的Cu 含量是Sn 含量的1.42 倍,电沉积速率约为0.25 μm/min。即添加剂JZ-1 对锡电沉积的抑制效果优于IEP 和DPTHE,但添加剂IEP 和DPTHE 的电沉积速率大于JZ-1。

2.2.2 金相显微照片

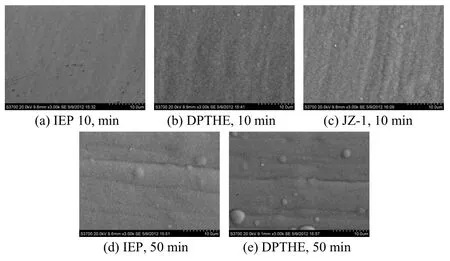

图7为镀液中加入不同添加剂时,对黄铜片电镀不同时间所得白铜锡镀层的金相照片。

图7 添加剂和电镀时间不同时所得镀层的金相显照片Figure 7 Metallographs of the coatings prepared from the baths containing different additives at different time

电镀10 min 时,IEP 所得镀层表面最为平整,麻点最少,DPTHE 次之,JZ-1 的试片最粗糙,麻点最多。电镀50 min 时,IEP 所得镀层表面的麻点量少,DPTHE麻点有所增加,但两者都未出现微裂纹;JZ-1 所得镀层表面的麻点最多且有少量微裂纹出现。电镀10 min和50 min 的金相照片表明,随电镀时间延长,镀层表面麻点增多。这些麻点可溶解于水,可能是添加剂掺杂在镀层中所致。

镀液中加入IEP 和DPTHE 时,电镀50 min 所得镀层均能保持白亮,添加JZ-1 电镀10 min 所得镀层白亮,但电镀50 min 的镀层粗糙、有发白和弯曲现象,这可能是添加剂掺杂量累积增多使内应力增大而脆性增大所致。

2.2.3 SEM 照片

往镀液中加入不同添加剂,对黄铜电镀不同时间,所得镀层的SEM 照片见图8。添加IEP 与DPTHE 电镀10 min 所得镀层虽然组成类似,但表面形貌相差较大。添加IEP 的镀层表面粒子颗粒较小,镀层平整而细致;添加DPTHE 的镀层表面呈现层状和沉积不均匀现象;但IEP 和DPTHE 均优于JZ-1。因此,IEP 对镀层晶粒的细化和整平作用最优。由电镀50 min 与电镀10 min 的SEM 照片可以看出,随电镀时间延长,镀层出现层状结构,晶粒尺寸变大。由于采用JZ-1 电镀50 min 后,镀片外观已经白雾,从外观来看与采用IEP等制备的镀层无可比性,因此不再作SEM 观察。

图8 添加剂和电镀时间不同时所得镀层的SEM 照片Figure 8 SEM images of the coatings prepared from the baths containing different additives at different time

3 结论

(1) 采用胺类添加剂对焦磷酸盐体系电镀白铜锡合金具有较好的效果,IEP、DPTHE、JZ-1 这3 类添加剂都能在较宽的电流密度范围下得到白亮的铜锡镀层。以IEP 作添加剂时,获得白铜锡合金的电流密度范围为0.16~3.70 A/dm2,以DPTHE 作添加剂时,获得白铜锡合金的电流密度下限低至0.09 A/dm2。

(2) 以IEP 和DPTHE 作焦磷酸盐体系电镀白铜锡合金的添加剂时,镀层均能持续增厚(可电镀50 min以上),且外观白亮,无裂纹。

(3) 以IEP 作添加剂时,白铜锡镀层更为均匀致密,产生的麻点最少,具有更明显的整平作用和晶粒细化作用。

[1]杜强.电镀白铜锡代镍工艺[J].电镀与环保,2003,23 (5):16-18.

[2]SUBRAMANIAN K,PERIASAMY V M,PUSHPAVANAM M,et al.Predictive modeling of deposition rate in electro-deposition of copper-tin using regression and artificial neural network [J].Journal of Electroanalytical Chemistry,2009,636 (1/2):30-35.

[3]袁国伟,谢素玲.铜锡合金代镍电镀工艺的研究进展[J].电镀与环保,2002,22 (4):1-4.

[4]BEATTIE S D,DAHN J R.Single-bath electrodeposition of a combinatorial library of binary Cu1-xSnxalloys [J].Journal of the Electrochemical Society,2003,150 (7):C457-C460.

[5]LOW C T J,WALSH F C.Electrodeposition of tin,copper and tin-copper alloys from a methanesulfonic acid electrolyte containing a perfluorinated cationic surfactant [J].Surface and Coatings Technology,2008,202 (8):1339-1349.

[6]倪娜,李明明,冒丽,等.焦磷酸盐铜-锡合金镀液性能的研究[J].电镀与环保,2011,31 (4):9-11.

[7]樊小勇,庄全超,江宏宏,等.锂离子电池三维多孔Cu6Sn5合金负极材料的制备及其性能[J].物理化学学报,2007,23 (7):973-977.

[8]刘建平.无氰电镀高锡铜锡合金工艺[J].电镀与涂饰,2008,27 (3):9-11.

[9]HARTMANN P,SCHULZ K-D,KOHLMANN L,et al.Pyrophosphathaltiges Bad zur cyanidfreien Abscheidung von Kupfer-Zinn-Legierungen:EP,2130948 [P].2010-12-22.

[10]KANEKO M,HATTA A,KUNII M.Cyanide-free pyrophosphoric acid bath for use in copper-tin alloy plating:US,6416571 [P].2002-07-09.

[11]姜腾达,曾振欧,徐金来,等.焦磷酸盐溶液体系电镀白铜锡工艺[J].电镀与涂饰,2011,30 (1):1-5.

[12]曾振欧,赵洋,姜腾达,等.无氰电镀白铜锡工艺与镀层性能[J].电镀与涂饰,2012,31 (6):4-8.

[13]SURVILA A,MOCKUS Z,KANAPECKAITĖ A S,et al.Codeposition of copper and tin from acid sulphate solutions containing polyether sintanol DS-10 and benzaldehyde [J].Journal of Applied Electrochemistry,2009,39 (10):2021-2026.

[14]何建平.无氰电镀工艺的研究现状及解决问题的途径[J].电镀与涂饰,2005,24 (7):42-45.

[15]钟云,何永福,贺飞,等.电镀铜锡合金工艺研究进展[J].电镀与环保,2007,27 (4):1-3.