刷镀电压对镍镀层组织及性能的影响

2013-06-14昌霞韩付会陈龙黄伟九

昌霞*,韩付会,陈龙,黄伟九

(重庆理工大学材料科学与工程学院,重庆 400054)

电刷镀技术是表面工程的重要组成部分,是电镀技术的新发展[1-2],由于该项技术具有设备操作简单、镀层种类多、结合强度高、镀层沉积速率快、环境污染小、适应性强等优点,已在机械、电子、交通、矿山、纺织、化工、军事装备等领域得到广泛应用[3-5]。其中,镍镀层由于具有高强度、优良的耐磨损、耐腐蚀等性能,已成为应用最多的刷镀材料[6-7]。刷镀电压是刷镀工艺中最重要的参数,对镀层的质量会产生重要影响[8-10]。本文分别于不同刷镀电压下在Q235 钢表面制备镍镀层,系统地研究镀层组织、耐磨耐蚀性能与刷镀电压的关系,为进一步提高其在行业中的实际应用提供理论依据。

1 实验

1.1 材料及设备

选用普通碳素结构钢Q235 作镍镀层的基底材料,不锈钢为阳极。电源为SDK-100AH 型高频开关电刷镀电源,镀笔型号为TDB-I(n),均由武汉材料保护研究所生产。

1.2 工艺流程

镀前检查及表面准备─清洗─电净─清洗─2 号活化液活化─清洗─3 号活化液活化─清洗─刷镀过渡层特殊镍─无电擦拭─刷镀工作层快速镍─清洗─吹干─测试。

1.3 配方与工艺

电净液由氢氧化钠、碳酸钠、磷酸钠、氯化钠和微量添加剂组成,pH 11.0~13.0,工作电压12 V,镀笔移动速率80 mm/s,时间20 s。

2 号活化液由氯化钯(作催化剂)、盐酸和微量添加剂组成,pH 0.2~0.8,工作电压8 V,镀笔移动速率120 mm/s,时间30 s。

3 号活化液由柠檬酸三钠、柠檬酸、氯化镍和微量添加剂组成,pH 3.5~4.0,工作电压20 V,镀笔移动速率100 mm/s,时间20 s。

电刷镀特殊镍溶液由硫酸镍、氯化镍、盐酸、乙酸组成,pH 0.8~1.0,零件接电源负极,先不通电,用镀笔蘸特殊镍擦拭零件表面3~5 s,再在18 V 工作电压下冲镀3~5 s,再降至12 V,镀笔移动速率为120 mm/s,刷镀1~2 μm。

电刷镀快速镍溶液由硫酸镍,25%(质量分数)氨沙沙、柠檬酸铵、乙酸铵、草酸铵组成,pH 7.2~7.5,零件接电源负极,工作电压分别为8、10、12 和14 V,镀笔移动速率100 mm/s,时间20 s。

1.4 性能测试

采用JSM-6460LV 型扫描电子显微镜(日本电子株式会社)观察镀层的截面形貌,并结合测量软件测定镀层厚度;采用HVS-1000 型数显显微硬度计(上海大恒光学精密机械有限公司)测定镀层截面的显微硬度,载荷200 g,加载时间10 s,测量5 次,取平均值;采用M273 恒电位仪(美国Princeton Applied Research)进行极化曲线测试,参比电极为标准饱和甘汞电极(SCE),辅助电极为铂片,工作电极面积为0.785 cm2(直径0.1 cm),扫描速率为0.5 mV/s,电解质为质量分数为3.5%的NaCl 水溶液,室温。

室温干滑动磨损试验在HSR-2M 型高速往复摩擦试验机(兰州中科凯华科技开发有限公司)上进行,采用球盘接触方式,对偶件为直径5 mm 的GCr15 轴承钢球,硬度为61~63 HRC,测试载荷30 N,行程10 mm,线速率0.2 m/s,磨损时间10 min,摩擦因数由实验仪器给出,用ALC110.4 型电子天平(上海亚津电子科技有限公司)称量材料的磨损量,精度为0.1 mg,称量3 次,取平均值。

2 结果与讨论

2.1 截面形貌

图1为在不同刷镀电压下所得镍镀层的截面照片。图中上部分为镍镀层,下部分为基体。8 V 和10 V 时,镍镀层裂纹及气孔较多,基体与镀层结合处存在明显的瑕疵,而14 V 时的镀层较致密、平整,只有少量的气孔和裂纹,基体与镀层结合良好,有少部分缺陷。12 V 时的镀层质量最好,镀层平整致密,均匀细致,且基体和镀层结合处呈现明显的冶金结合,结合强度最高,镀层厚度约为110 µm。镍镀层和基体必须有很高的结合强度才具有研究和应用意义[11]。从图1的结合效果来看,刷镀电压为12 V 时的结合情况最好,结合力最高,有利于镍镀层的更广泛应用。

2.2 显微硬度

图2是在不同刷镀电压下所得镍镀层平均显微硬度的关系曲线。基体的显微硬度为328.163 HV,刷镀后镍镀层的显微硬度增大。

图1 刷镀电压对镍镀层截面形貌的影响Figure 1 Effect of brush plating voltage on cross-sectional morphology of nickel coating

图2 刷镀电压对镍镀层显微硬度的影响Figure 2 Effect of brush plating voltage on microhardness of nickel coating

从图2可知,随刷镀电压增大,镍镀层的显微硬度显著提高,起表面强化的作用,也在一定程度上提高了基体的耐磨性能。刷镀电压12 V 时所得的镀层具有最高的显微硬度,是其耐磨性能(详见2.3 节)最好的原因之一。

镍镀层的金相组织及显微硬度均与工作电压有关,其显微硬度随工作电压增加呈先增后减的趋势。电压为8 V 时,由于晶核的成核速率小于生长速率,镀层晶粒粗大,表面粗糙;增大电压到10 V 时,镀层结晶细密,组织均匀细小,塑性变形较均匀;超过12 V后,会有大量细晶粒的堆积,从而使镀层组织疏松,应力增大,缺陷增加,裂纹扩展,硬度减小。

2.3 磨损性能

刷镀电压对镍镀层耐磨性的影响见图3。从图3可知,刷镀电压为12 V 时,镍镀层的摩擦因数最小为0.333 7,此时镀层磨损量也最小,仅为8 V 时的42%,说明在12 V 下所得镍镀层具有最优良的减摩性能。这主要是因为镍镀层本身就具有很高的硬度和很好的强韧性,不易产生裂纹,耐磨损能力较强。刷镀电压为12 V 时,镀层硬度及镀层与基体之间的结合强度最高,且组织均匀、结晶细致,故耐磨性最好。另外,在不同刷镀电压下所得镍镀层的摩擦因数和磨损量均小于Q235 钢基体(同等条件下,基体的摩擦因数为0.762 3,磨损量为6.7 mg),这就说明镍镀层可大大提高基体的耐磨性能。

图3 刷镀电压对镍镀层耐磨性的影响Figure 3 Effect of brush plating voltage on wear resistance of nickel coating

2.4 极化曲线

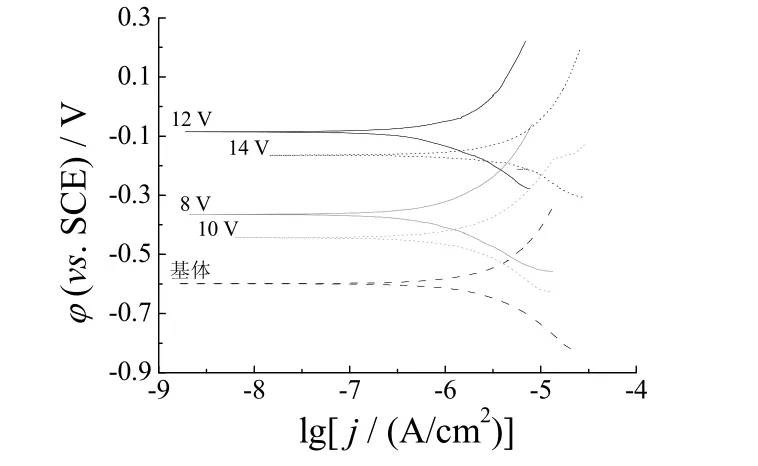

图4为基体和不同刷镀电压下所得镍镀层在3.5% NaCl 溶液中的极化曲线。对于电化学腐蚀,腐蚀电位可以说明合金的腐蚀倾向,而腐蚀电流可用以表示其腐蚀速率。将图4各曲线拟合得到对应的腐蚀参数,结果见表3。从表3可知,各刷镀电压下所得镍镀层的自腐蚀电位均正于基体(-0.614 5 V),且腐蚀电流密度均小于基体(1.197 × 10-5A/cm2),可以判定镍镀层的耐蚀性能要明显好于基体。

图4 基体和不同刷镀电压下所得镍镀层的极化曲线Figure 4 Polarization curves for substrate and nickel coatings prepared at different brush plating voltages

表3 图4曲线拟合所得的腐蚀参数Table 3 Corrosion parameters fitted from the curves of Figure 4

从表3亦可看出,刷镀电压为12 V 时,镀层的腐蚀电位最正,腐蚀倾向最小;对于腐蚀电流密度,刷镀电压为8 V 时最小,次之为刷镀电压12 V 下所得镀层,刷镀电压14 V 下所得镀层的腐蚀电流密度最高。综合判断,在12 V 刷镀电压下制得的镍镀层耐腐蚀性能较好,不同刷镀电压下制备的镍镀层耐蚀性能均明显优于基体。

3 结论

(1) 刷镀电压为12 V 时,镍镀层表面均匀、致密,镀层与基体之间为冶金结合,结合强度最高。

(2) 刷镀电压为12 V 时,镍镀层的耐磨性能最优,主要原因可能是12 V 时镍镀层的硬度较高及其细晶强化作用。

(3) 刷镀电压为12 V 时,镍镀层的腐蚀电位和腐蚀电流密度分别为-0.08 6 V、3.230 × 10-6A/cm2,耐蚀性能最好。

(4) 在不同刷镀电压下所得镍镀层的综合性能均优于基体,最佳刷镀电压为12 V。

[1]徐滨士,董世运,涂伟毅.纳米颗粒对镍刷镀层组织及性能的影响[J].中国有色金属学报,2004,14 (增刊1):159-163.

[2]JIANG Z H,LIU X L,LI G Y,et al.Strain rate sensitivity of a nanocrystalline Cu synthesized by electric brush plating [J].Applied Physics Letters,2006,88 (14):143115-143117.

[3]邹建平,贺子凯,黄鑫.自润滑复合镀层的研究现状及进展[J].电镀与涂饰,2003,22 (4):29-33.

[4]李建跃,李穗冬.采用电刷镀技术提高零件表面防腐性能[J].金属材料与冶金工程,2007,35 (2):36-39.

[5]张玉峰.复合刷镀纳米Ni-ZrO2高温耐磨性的研究[J].电镀与涂饰,2000,19 (4):18-21.

[6]HOU K H,JENG M C,GER M D.A study on the wear resistance characteristics of pulse electroforming Ni-P alloy coatings as plated [J].Wear,2007,262 (7/8):833-844.

[7]徐婷,谭业发,李华兵,等.刷镀工艺参数对镍镀层显微组织与耐磨性能的影响[J].机械工程材料2010,34 (4):26-28.

[8]李静.电刷镀镍层摩擦磨损及船机部件修复中的应用[D].大连:大连海事大学,2008.

[9]李小龙,王瑞香.刷镀电压对Ni-W(D)电刷镀层的组织及性能影响[J].新技术新工艺,2006 (1):120-122.

[10]李国宾,关德林,李廷举.刷镀电压对镍镀层摩擦磨损性能的影响[J].大连海事大学学报(自然科学版),2009,35 (3):90-93.

[11]HU S B,TU J P,MEI Z,et al.Adhesion strength and high temperature wear behavior of ion plating TiN composite coating with electric brush plating Ni-W interlayer [J].Surface and Coatings Technology,2001,141 (2/3):174-181.