海上外输漂浮软管结构设计研究

2013-06-12徐业峻吕立功王旭东朱永凯

徐业峻,吕立功,王旭东,朱永凯

(中海油能源发展股份有限公司 采油服务公司,天津 塘沽300457)

外输漂浮软管是FPSO上外输系统的长线关键设备,是原油外输的惟一通道。目前外输漂浮软管在海洋工程领域得到广泛的应用,软管为特种橡胶复合输油管,粘合结构,粘合型管线变形时,各层之间不发生相对滑移;软管主要由橡胶层、钢筋骨架层、加强层及漂浮层组成。国内对此类管线的设计、生产、建造以及理论分析尚处于初期研究阶段,且缺乏相应的设计标准及规范。石油公司国际海事论坛OCIMF规定了外输软管的相关性能,如临时伸长率不大于2.5%,永久伸长率不大于0.7%;爆破力不应小于7.5 MPa等。这些关键性能要求远高于国内普通橡胶管的要求,而软管的结构布置直接决定了性能能否满足规范要求。为此,本文就外输漂浮软管的结构进行研究,提出合理的结构设计[1-4]。

1 外输软管的性能要求及结构特点

1.1 性能要求

工作压力 1.5 MPa

爆破压力 ≥7.5 MPa

临时伸长率 ≤2.5%

永久伸长率 ≤0.7%

环境温度 -29~52℃

输送液体温度 -20~82℃

最大设计流速 21 m/s

芳香烃最大含量 ≤25%

弯曲半径 6D(D为公称直径)

漂浮力 ≥20%

1.2 外输漂浮软管的典型结构

本文所研究的海上输油漂浮软管单根长度为L=10 m,内径D=406 mm,壁厚为T=50 mm,两端以刚性法兰盘固结,管段之间依靠法兰盘相接,可在海面上绵延数公里。

外输漂浮软管的典型结构见图1,软管由数层材料组合而成,不同层起到不同的功能,确保软管完整性及安全性。外输漂浮软管的主体由内衬、帘线层(增强及拉伸帘线层)、缠绕钢筋、漂浮层、外层复合而成。同时,在软管两端安装端部构件形成完整外输漂浮软管。内、中、外皆为合成橡胶层,内、外层具有较强的抗腐蚀耐酸碱的能力,中胶层中嵌入了螺旋形式的钢筋,钢筋为单根螺旋,是软管的骨架层。帘线层与缠绕钢筋承共同拉伸力、弯曲力等载荷,确保软管不受损伤。

图1 外输漂浮软管典型剖面

2 结构设计

2.1 帘线层的设计

1)帘线层的材料选择。帘线加强层是帘线与橡胶的复合材料,是纤维加强的增强橡胶制品,广泛应用于轮胎、传送带等制造领域,增强纤维主要有钢丝、芳纶、聚酯和尼龙等。

根据外输漂浮软管的现场服役年限统计,其使用寿命一般都能达到5年。因此,在海洋恶劣的环境下,要求软管材料的疲劳性能好。本文针对钢丝(wire cord)、芳纶(rayon)、聚酯(polyester)和尼龙(nylon)这4种材料做疲劳试验,见图2,试验结果见图3。

对比图3中的曲线可以看出,钢丝的疲劳性能最差,不宜作为帘线加强层的增强层。芳纶、聚酯及尼龙均可以作为帘线加强层的增强纤维,但尼龙的延长率相对于芳纶和聚酯较大,影响外输漂浮软管的伸长率,因此,需要根据管道的使用要求选择恰当的帘线增强纤维,本文推荐使用芳纶和聚酯。

2)帘线层的缠绕角度。OCIMF规定了外输软管的伸长率,临时伸长率不大于2.5%,永久伸长率不大于0.7%。加强层的帘线缠绕角度直接决定伸长率的大小。缠绕角度过大,伸长率变大,爆破力高;缠绕角度过小,伸长率变小,爆破力低。

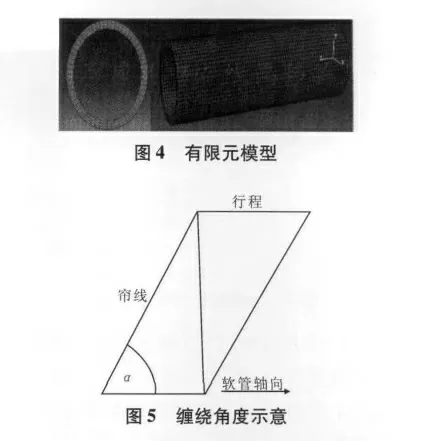

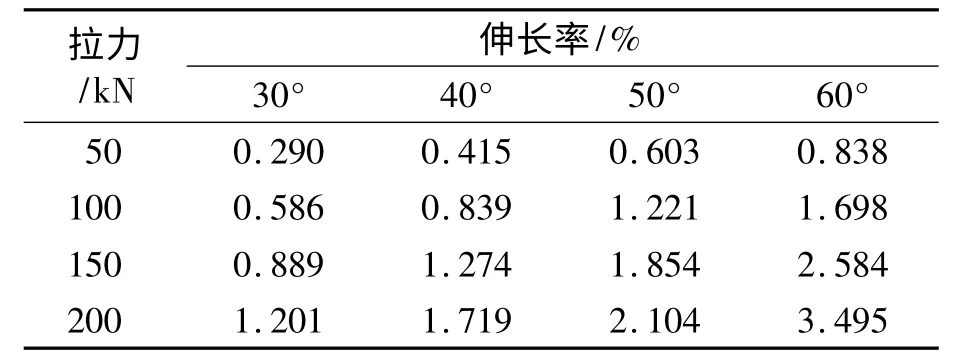

利用ABAQUS有限元分析软件建模来分析帘线置角度对于管道的抗拉伸性,见图4。材质为芳纶,设置帘线缠绕角度α发生变化,见图5,其它参数保持不变,设帘线的布置角度分别为30°、40°、50°、60°计算伸长率,结果见表1。

表1 帘线布置角度对拉伸影响分析表

可见,帘线布置角度对于拉伸特性具有显著影响:帘线布置角度越小,伸长率越小,布置角度增大,伸长率增大,主要是因为帘线方向的弹性模量远大于其它方向所致。因此可通过调整帘线缠绕角度来调整软管的伸长率大小,计算结果表明,帘线缠绕角度小于50°时能够满足OCIMF要求,但也要综合平衡软管的爆破力来选择缠绕角度。

2.2 钢筋层的间距研究

选用高强度钢筋计算分析螺距对弯曲及拉伸性能的影响,直径d=12 mm,缠绕角度α=87°。

改变螺旋钢筋的螺距,分别为38、43、48 mm,其它参数不变,计算得到模型的拉力-延伸率曲线见图6,弯矩-弯曲曲率曲线见图7。

图6 钢筋螺距对拉伸曲线

图7 钢筋螺距对弯曲曲线

上述计算对比表明,钢筋螺距对于管道整体的抗拉、抗弯刚度特性的影响显著。在单根钢筋小螺距缠绕情况下,其在管道中所占的体积分数主要取决于其螺距大小。随着螺距的增大,钢筋在管道中所占的总体积分数减小,管道整体的抗拉、抗扭、抗弯能力降低非常明显。

2.3 帘线层与钢筋缠绕层的优化设计

虽然帘线层与钢筋缠绕层共同承受外界作用力,但在不同载荷下,各层承受力大小不同。在软管拉伸情况下,受力主要由帘线层承担;在真空情况下,主要受力由钢筋缠绕层承担。故帘线层与钢筋缠绕层的结构优化能够使得软管受力平衡状态最好。

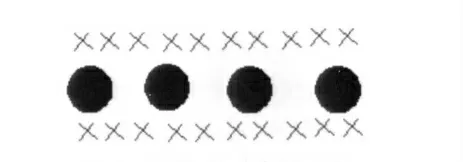

目前,帘线层与钢筋缠绕层结构设布置有3种方式。

1)钢筋缠绕层在帘线层之下,其优点有拉伸性能好,伸长率易满足;缺陷为爆破力不高,不容易满足要求,见图8。

图8 钢筋缠绕层在帘线层之下

2)钢筋缠绕层在帘线之上,其设计特点正好与第一种相反,见图9。

图9 钢筋缠绕层在帘线之上

3)钢筋缠绕层在帘线层之间,其设计特点具备上述两种方式的优点,克服了缺点,见图10。

图10 钢筋缠绕层在帘线层之间

图8 ~9中,“叉”代表帘线,“黑点”代表钢筋。根据设计经验,对于公称直径≤305 mm的软管,因帘线层的增强纤维数量不多,考虑帘线层的整体性,推荐采用第二种结构设计。而对于公称直径>305 mm的大口径软管,因帘线层增强纤维数量多,可分多层制造,推荐采用第三种结构设计。

3 样品管试验

采用上述的结构设计,试制了一根样品管,公称直径为406 mm、长度为10.7 m的试验管,钢筋尺寸为12 mm,间距43 mm,帘线层的增强纤维为芳纶,缠绕角度为50°。分别对试验管进行了弯曲、真空、水压、爆破等试验。结果见表2。

表2 试验结果与国际OCIMF标准对比

根据弯曲、真空、水压及爆破试验结果表明,样品管的关键性能均到达或超过OCIMF标准要求。证明外输漂浮软管的设计合理。

4 结论

1)通过帘线层的不同材料疲劳试验,建议采用芳纶和聚酯。

2)帘线层的缠绕角度直接决定了外输漂浮软管的伸长率能否达到OICMF标准要求,计算及试验结果表明,帘线缠绕角度为50°时性能满足OCIMF要求。

3)钢筋螺距对于管道整体的抗拉、抗弯刚度特性有显著影响。螺距过大,钢筋在管道中所占的总体积分数减小,管道整体的抗拉、抗扭、抗弯能力明显降低。螺距过小,增加结构的冗余度,浪费了材料。如何优化螺距,是后续的研究点。

4)针对钢筋缠绕层与帘线层的优化布置,推荐采用钢筋层在帘线层之间的设计结构,综合平衡软管的拉伸、弯曲及极限爆破力性能。

[1]BAHTUI A,BAHAI H,ALFANO G.A finite element analysis for unbounded flexible risers under axial tension[C]∥OMAE.Portugal:ASME,2008:1-6.

[2]赵 伟,吕英民.海上漂浮输油软管的强度计算[C]∥第八届全国工程设计年会,西安:西北工业大学,2002:424-426.

[3]宁 可,黄荣华,赵 伟.海上浮式输油软管的优化设计[J].机电设备,2001(1):39-43.

[4]郑杰馨.海洋非粘结性柔性管设计和分析的验证实验研究[D].大连:大连理工大学,2010.