倒挂式主轴承座孔中心线偏移的分析和修复

2013-06-12刘兴永包套图候远斌

刘兴永,包套图,候远斌

(渤海船舶职业学院 船舶工程系,辽宁 葫芦岛125000)

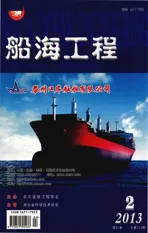

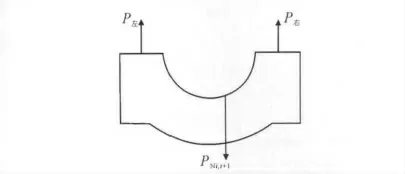

主轴承是船舶柴油机的重要组成部分,其主要形式有正置式和倒挂式,见图1。

图1 主轴承示意

目前,中高速柴油机上广泛采用倒挂式主轴承。[1]采用这种轴承可使尺寸紧凑,结构合理,减轻机器自身的重量。但不足的是其刚性比正置式的要差,尤其是多缸柴油机。轴承在交变的爆发压力冲击下,下轴承盖会逐渐产生弯曲变形,从而使主轴承座孔中心线发生偏移,导致主轴瓦烧熔碎裂甚至折断,造成巨大的经济损失。[2]因此有必要采取一定的措施予以解决,以保证柴油机的正常运行。本文结合实际工作,就“太白山”轮NO1号辅机主轴承座孔中心线偏移产生的原因,以及相应的解决工艺措施进行分析、探讨。

1 主轴承受力分析

1.1 单缸柴油机主轴承受力分析

如图2所示,A点为活塞销中心,B点为曲柄销中心,O点为主轴承中心。曲柄销受力为:①曲柄销中心点B受连杆推力Pc,该力主要由爆发压力引起;②连杆代换到B点的质量的离心惯性力PcB的作用,PcB之值为PcB=mcB·Rw2。

将Pc分解为法线力PN及切线力PT。若将柄中心线将法向力PN及离心惯性力PcB移至O点,再把切向力PT平移至主轴承中心O点,则主轴承中心点受有Pr、PN、PcB及Prk(曲柄不平衡质量离心惯性力)四个力的作用[3]。

在单缸柴油机中,主轴承有两个,对称地分布在气缸中心线两侧,而上述作用力却作用在通过气缸中心线并且垂直于曲轴中心线所组成的平面上,因此,每个主轴承所受的作用力均为Pr/2、PN/2、(PcB+Prk)/2。

图2 单缸柴油机主轴承受力示意

1.2 多缸柴油机中间主轴承受力分析

在多缸柴油机中,曲轴上的主轴颈数目较多,每一主轴承的负荷都受所有各缸作用力的影响。为了计称方便起见,假设每一主轴承负荷只受它的前后相邻气缸作用力的影响,而其它气缸作用力对它的影响忽略不计。[4]基于这个假定,在多缸柴油机中,第一个及最后一个主轴承的受力与单缸机完全一样,只是最后一个轴承与第一个轴承有一个相位差而已。由于相邻二缸不是同时发火,各气缸对其中间主轴承的作用力的大小和方向都不同,所以各相邻气缸中间主轴承的受力等于相邻气缸对中间主轴承作用力的矢量和。[5]

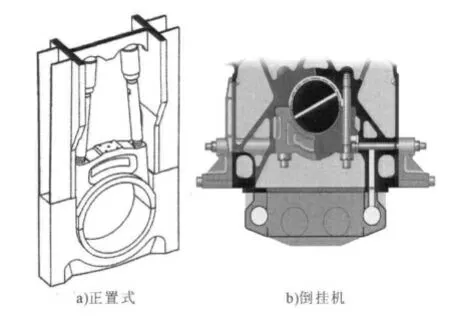

下面分析第i缸和第i+1缸之间的主轴承受力情况。图3为第i缸曲柄在垂直位置时,第i和i+1缸曲柄在它们之间的主轴承上切向力和法向力以及离心惯性力的作用情况。

图3 多缸柴油机主轴第i缸和第i+1缸之间的主轴承受力

根据前面对单缸机主轴承的受力分析,它们的数值分别为PTi/2、PNi/2、Pri/2及PTi+1/2、PNi+1/2、Pri+1/2(其中,Pr=PcB+Prk,即所有离心惯性力的合力。)中间主轴承的总受力即是切向力、法向力和离心惯性力的矢量和。

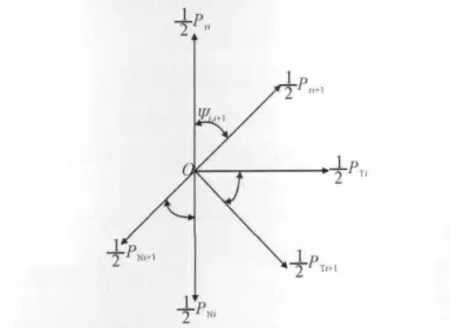

为了计算方便,将各个切向力,法向力和离心惯性力分别投影在水平及垂直方向上,水平方向投影代数和用PTi,i+1表示,垂直方向投影代数和用PNi,i+1表示,于是得

式中:Ψi,i+1——第i缸与i+1缸曲柄之间的夹角。

通过上面二式即可计算出PTi,i+1和PNi,i+1之值,将其合成就可以求得相邻两气缸中间主轴承的总受力Pi,i+1了。

2 主轴承座孔中心线偏移的原因

经上面的分析可以得出,作用在主轴承上的合力可分解为水平分力及垂直分力。其中,垂直方向的力由轴承下方来承担,水平方向的力则通过主轴承盖侧面传给机体由机体承担,见图4。P左,P右为联结螺栓对主轴承的作用力;P机体为机体对主轴承侧方的作用力。[6]

图4 下瓦受力

2.1 垂直力P N i,i+1对主轴承座孔中心线的影响

倒挂式主轴承下瓦在垂直方向的受力见图5,它可以简化成一个受压的简支梁主轴承下瓦,在最初设计时,其强度和刚度都是满足要求的。但在长期使用过程中,会由于一些因素的影响产生微小的弯曲变形,这些微小的变形会逐渐积累,当积累到一定程度,就会导致主轴承的烧毁,主要有如下因素。

图5 下瓦垂直方向的受力

1)主轴承下瓦所受的力是周期变化的冲击力,在长期受这种交变负荷的作用下,主轴瓦会因疲劳导致强度和刚度下降,从而引起微量的变形。这种变形长期累积就会逐渐变大,使主轴承座孔的中心线向下弯曲。

2)柴油机在长期工作中,由于各缸高压油泵油量调解不均匀或定时不准确,导致各缸工作不均衡。有时甚至由于特殊原因,个别缸不发火,而使负荷全部作用在其它几个缸上。这样会使工作的几个缸负荷加大,并产生大的振动,使主轴承受力状态变得更加恶劣,结果使主轴承由于负荷加大产生变形,进而使主轴承座孔中心线发生偏移。

3) 上紧在主轴承螺栓时,有时上紧不均匀一致;有时甚至根本不按说明书要求上紧,使得上紧力松的轴承承受的负荷小,上紧力紧的轴承承受的负荷大。如此便人为地造成各缸主轴承受力的不平衡,导致主轴承座孔中心线发生偏移。

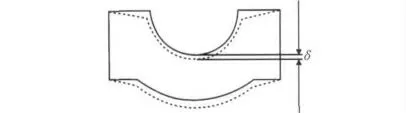

综上所述,主轴承在垂直力PNi,i+1的作用下会产生向下的弯曲变形,变形如图6虚线所示。

图6 主轴承产生的弯曲变形示意

2.2 水平力P r i,i+1对主轴承座孔中心线的影响

主轴承上的水平力PTi,i+1是通过主轴承下瓦盖的侧面自传给机体由机体来平衡的。由于机体的刚度足以保证其在交变负荷下不变形,因此在此方向上一般不会产生变形。但由于下轴承盖侧面与机体的配合有一定间隙,此间隙的存在会使轴承下盖在受到冲击后向一方偏移,使主轴承座孔中心线产生小量偏移。一般情况下,水平方向上的偏移量很小,不会影响柴油机的正常运转。

由上述分析可知,主轴承座孔中心线偏移多生在运营时间较长、强度、刚度由于疲劳而下降的老旧机上,也可能由于管理不善或修理不当引起。变形的形式主要是在垂直方向上的弯曲变形。因此,解决主轴承座孔中心线偏移的问题就是解决主轴承下瓦盖的弯曲变形。

3 解决案例

“太白山”轮运营已20多年,属老旧船舶。同时由于NO1辅机吊下船修理,船检只给该船3个月的航行签证,修期相对紧张。基于以上分析决定采用“铇瓦口镗孔”的修理工艺。

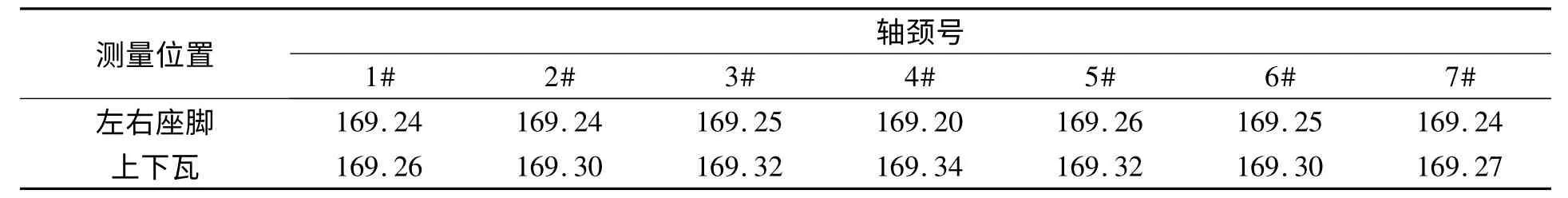

1)测量轴瓦的轴心线。座孔直径见表1[7]。测量结果见表2,其中钢丝直径为0.5 mm[8]。

表1 座孔直径 mm

表2 拉线测量结果 mm

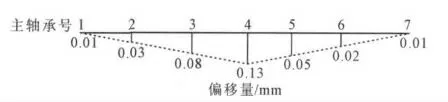

由表2可见,主轴承座孔存在很大的圆度误差,这个圆度误差是由于下轴承盖弯曲变形所致,此变形使得主轴承座孔中心线产生如图7所示的偏移。[9]偏移量0.13 mm远远超过了标准所规定的0.04 mm的要求。因此主轴瓦烧损的原因是由于主轴承座孔中心线偏移所至。

图7 偏移量示意图(实线为座孔原中心线,虚线表示变形后的座孔中心线)

2)瓦口铇削量的确定。从图7可以看到第四节主轴承中心线偏移最大,为0.13 mm。要消除座孔中心线的偏移,同时又要预留一定的加工余量。特将瓦口的最大铇削量定为0.25 mm。

3)将第3、4、5号三道主轴承下盖瓦口全部铇去0.25 mm,第2、6号二道主轴承下盖瓦口铇去0.10 mm。将铇好的下瓦盖按说明书要求上紧在机体上,并在镗床上校正。以第一道和第七道主轴承为基准将座孔镗至直径169.24 mm,表面粗糙度要求为Ra1.6 mm机体全长范围内座孔中心的同轴度误差要求不大于0.04 mm。

4)试验结果。经过以上工艺修理的“太白山”轮辅机车负荷试验完全达到了船检的要求,在以后的航行中没有再发生主轴瓦烧损的现象。

4 结论

倒挂式主轴承座孔中心线偏移在老旧船上时有发生,经过以上工艺可以得到圆满地解决。此工艺在“黄山”轮辅机修理中也得到了满意的效果,证明此方法是切实可行的。

[1]卢兴福.倒挂式主轴承拆检步骤及注意事项[J].航海技术,2003(1):69-70.

[2]李宗立,高绪伟,刘开敏,等.高性能中速柴油机开发可行性分析[J].山东内燃机,2005(1):1-3.

[3]长春汽车研究所.6130型柴油机曲轴的弯曲应力分析[J].机械强度,1975(1):20-37.

[4]周松林.GM主轴承国产存在的主要问题及改进方案[J].建筑机械技术与管理,2007(2):83-85.

[5]熊 琳.船用柴油机设计手册:五[M].北京:国防工业出版社,1982.

[6]周明顺.船舶柴油机[M].大连:大连海事大学出版社,2007.

[7]余宪海,杨世柏.某轮主柴油机主轴承失效原因分析[J].中国修船,2004(5):22-24.

[8]杨元贵.42-160柴油机机体刚度测试[J].海军工程大学学报,1984(1):1-15.

[9]杨京宝.6210ZLC柴油机的开发与研制[J].山东内燃机,1998(3):32-33.