伴流补偿导管和前置预旋导轮的找中定位工艺

2013-06-12朱雨雷沈法武

朱雨雷,沈法武

(舟山中远船务工程有限公司,浙江 舟山316131)

伴流补偿导管(以下简称“导管”)和前置预旋导轮(以下简称“导轮”)作为螺旋桨前方的船舶水动力节能装置中的两种常见形式,虽然无任何活动件,但是都需要以艉轴中心线为基准来进行定位。以下结合舟山中远船务工程有限公司的施工经验,对安装所需的找出艉轴中心线和装置XYZ(船长、船宽、船高)方向定位的工艺(以下简称“找中定位工艺”)进行探讨研究。

1 先决条件

在编制安装工艺之前,需要确认以下事宜。

1)定货时,要求设备厂家尽可能地用洋铳眼标记出装置自身中心的参考点;

2)安装节能装置时,是否有艉轴干扰。

2 伴流补偿导管的找中定位工艺

以该公司修理的32 000 DWT散货船“乐范特”轮加装上海船舶设备研究所设计和生产的伴流补偿导管为例进行讨论。

伴流补偿导管(见图1)是由2个机翼型剖面的半圆形导流装置组成,偏置于艉轴上方,安装于船艉的螺旋桨前舯剖面附近两侧。两侧导管的艏艉端中心定位数据见表1。两侧导管分开单独安装,找中定位工艺将以右舷导管为例,左舷类似。

图1 伴流补偿导管安装中

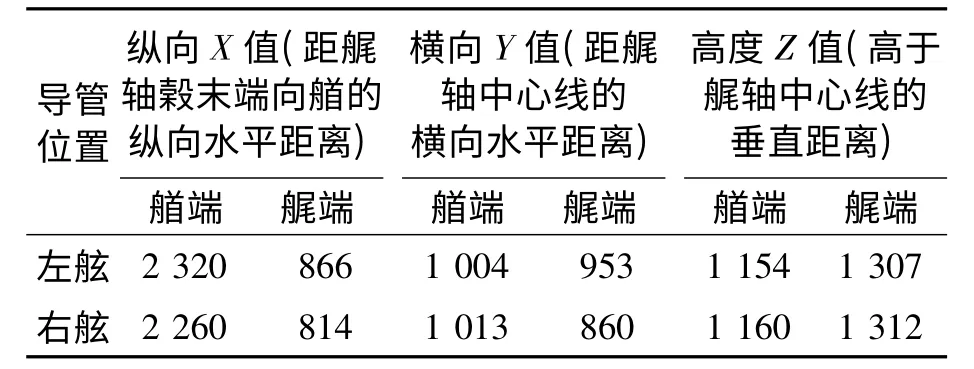

表1 两侧导管的艏艉端中心定位数据 mm

2.1 施工前提

装置本身无洋铳眼标记,装置安装时艉轴不拆除。

2.2 导管自身中心线

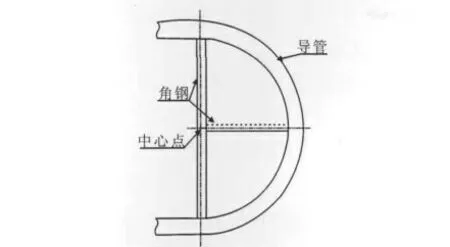

在导管前后端中心位置按图2所示各加两根角钢,以找出中心点的位置,此位置即为导管自身中心的艏艉端点,过中心点在角钢上画出垂直线和水平线,中心点用洋铳打点标记。

2.3 艉轴中心线和导管自身艏艉端中心点在坞底的投影点

2.3.1 艉轴中心线的坞底投影线

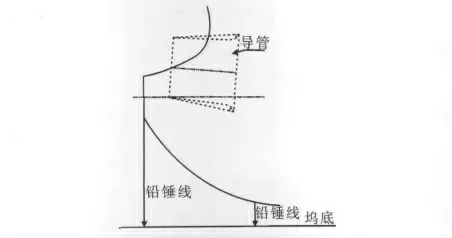

在艉轴榖末端紧贴轴封的左右两侧分别吊铅锤,在坞底打点,粉线连接此两点;此两点的中心点即为艉轴中心线在艉轴榖末端处的投影点。在艉部外底板舯纵线取一点吊铅锤至坞底,通过粉线连接该点和艉轴中心线在艉轴榖末端处的投影点所得的直线即为艉轴中心线在坞底的投影线,如图3所示。

图2 标记导管自身的中心点

图3 吊铅锤找艉轴中心线的投影

2.3.2 导管艏艉端面中心点的坞底投影点

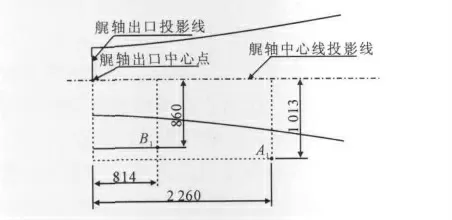

如图4所示,将艉轴中心线的投影线向右舷偏移1 013 mm,再将艉轴出口处的投影线向艏偏移2 260 mm,两条偏移线的交点即为导管艏端中心的投影点A1。导管艉端中心点的投影点B1的作法与点A1类似。

图4 导管艏艉端中心点的投影点

2.4 导管艏艉端面中心点的高度值

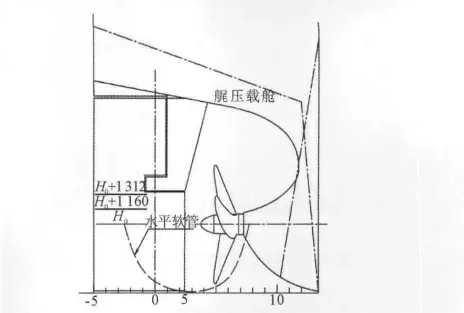

如图5所示,利用U形软管将艉轴中心的高度值标记在舵叶水尺上,标记为H0,再在舵叶水尺上标记导管艏艉端面中心点的相对高度值。右舷导管艏端点高度为H0+1 160 mm,艉端点高度为H0+1 312 mm。

2.5 导管定位

图5 标记导管艏艉端面中心点高度

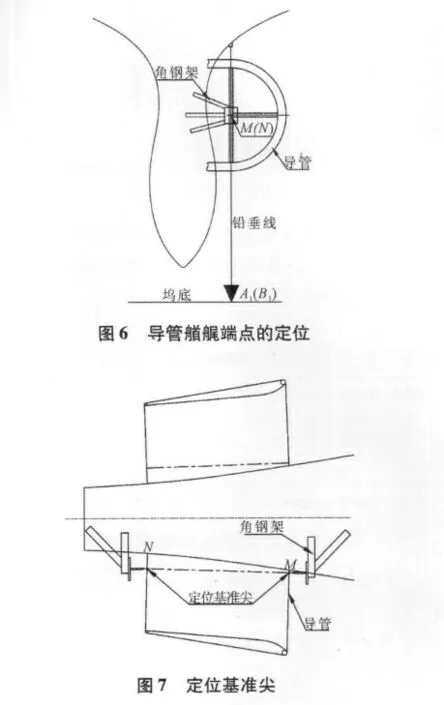

在上部外板焊接吊点后向下吊铅锤,使铅锤点与坞底A1点重合。利用U型软管在铅锤吊线上找出与H0+1 160 mm相同高度的点并标记,该点即为导管艏端面中心点M。在外板上焊接一个带定位基准尖的支架,对准吊线上的M点,M点作为导管安装时艏部端面中心点的定位基准点(见图6、图7)。按同样的方法找出导管艉部端面中心点N的定位基准点。

2.6 导管艏艉端面的调平

如图8所示,在导管艏(或艉)端横向角钢的两端挂一根U型软管,使液位与水平线标记等高,以此来保证艏艉端面的水平。

图8 用U型软管调平导管艏艉端面

3 前置预旋导轮的找中定位工艺

本公司新造的57 000 DWT散货船,目前已有多条船在交船前加装了德国BECKER公司生产的MEWISDUCT前置预旋导轮,见图9。

图9 前置预旋导轮

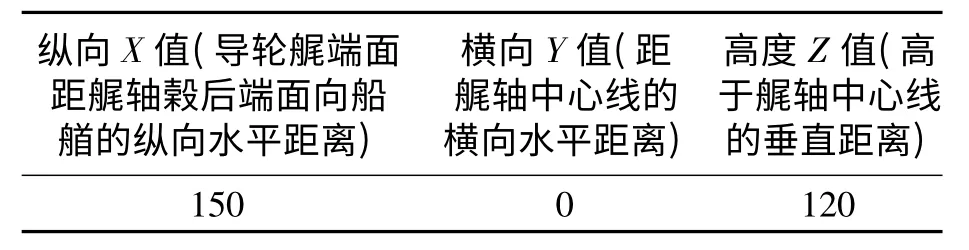

前置预旋导轮是导管和导叶的组合体,导叶的剖面、位置都是不对称设计,导轮剖面呈圆形。导轮左右两侧分开单独安装,导轮中心定位数据见表2。

表2 导轮中心定位数据 mm

3.1 施工前提

厂家在导轮外轮廓标记有艉轴和装置本身的水平中心面洋铳眼;装置安装时艉轴不拆除。

3.2 确定Z值

先找出螺旋桨中心的水平面即艉轴中心线的水平面。

1)在舵叶下表面靠艏端固定一个基准标靶,作为参考基点;在桨叶上固定一个旋转标靶;在坞底适当位置放置全站仪后并调平仪器。

2)先用全站仪采集基准标靶,作为参考基准坐标原点。

3)为了提高精度,旋转螺旋桨大约每30°采集一个点,共采集12个点。采集过程中,全站仪要换一次位置,以确保12个点都可以采集到。

4)通过全站仪的软件分析采集到的点得出螺旋桨中心点相对参考基点的坐标。

5)用全转仪找出螺旋桨中心点的水平面即艉轴中心线的水平面,并用洋铳眼标记在艉轴榖外部两侧。

再利用U形软管,使其两端的液面分别与导轮自身和艉轴中心线的水平面洋铳眼标记水平,以此来最终确定Z方向的高度值。

3.3 确定X值

用直尺水平向船艏量出150 mm的位置即为导轮艉端面位置。

3.4 确定Y值

在对称位置测量左右舷导轮距艉轴榖的距离并保证相等。

4 结论

导管和导轮安装位置是越精确、越接近理论设计要求,越有节能效果,所以在导管和导轮安装时应尽可能地选用精度较高的仪器进行测量。另外,由于导管和导轮本体制造时没有考虑船体外板线形,故焊接端部留有的切割余量较大,船厂需要一步一步地修割和定位直至满足定位公差要求为止。