大功率船用主推进柴油机试车台振动性能研究

2013-06-12刘海强郑世保王飞翔白坤生文升华

刘海强,郑世保,王飞翔,白坤生,文升华

(玉柴船舶动力股份有限公司,广东 珠海519100)

大功率船用主推进柴油机由于其输出转矩大,运动部件不平衡,转动惯量及轴系的刚度等原因,其推进主机轴系的扭振往往成为船舶设计和主机设计人员的关注因素[1-2],而往往忽略台架试验过程中船用推进主机-中间轴-测功机组成的系统振动状况。本文以大功率电控船用柴油机为研究对象研究其在台架试验过程中扭振状况,以获得大功率电控船用柴油机台架试验过程中扭振快捷、准确的分析方法,以确保台架试验过程中柴油机-中间轴的安全、可靠运行。

1 基本信息

本文研究对象是二冲程、高压共轨船用柴油机,该柴油机是根据多年船用柴油机开发和使用经验,并融合多种成功机型的成熟设计理念,采用目前最新的电控方式和电控技术而全新设计开发的。柴油机基本参数如下。

气缸直径:350 mm

行程:1 550 mm

缸数:6

连杆比:0.5(曲柄半径与连杆长度之比值)

CMCR点功率:4 303 kW

转速:156 r/min

平均有效压力:1.85 MPa

平均指示压力:1.92 MPa

曲柄销直径:430 mm

旋转方向:顺时针

发火顺序:1—6—2—4—3—5

飞轮转动惯量:1 060 kgm2

调频轮转动惯量:2 460 kgm2

测功机为CSR-20.0单转子水力测功机,转动惯量为3 744 kgm2。

主推进柴油机与水力测功机相连接的中间轴,经过初步估算,采用碳钢中间轴,极限抗拉强度为590 MPa,直径为340 mm、长度为1 200 mm。

2 计算模型

根据上述主推进柴油机、中间轴和水力测功机基本数据,建立各计算模型。

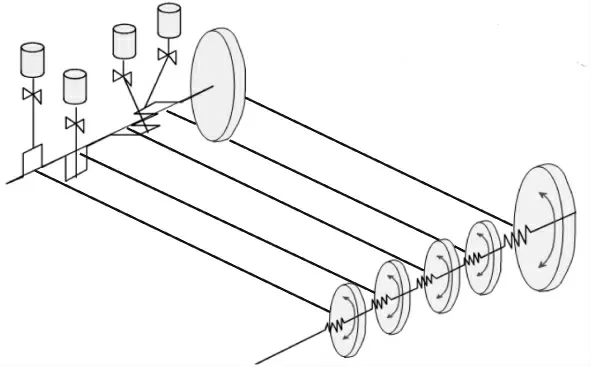

主推进柴油机计算模型为通用的弹性质量计算模型[3-4],基本原理及模型示意见图1。

图1 主推进柴油机计算模型

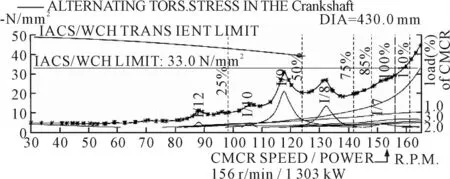

水力测功机采用单转子弹性质量模型(单转子系统),基本原理及模型示意图见图2。

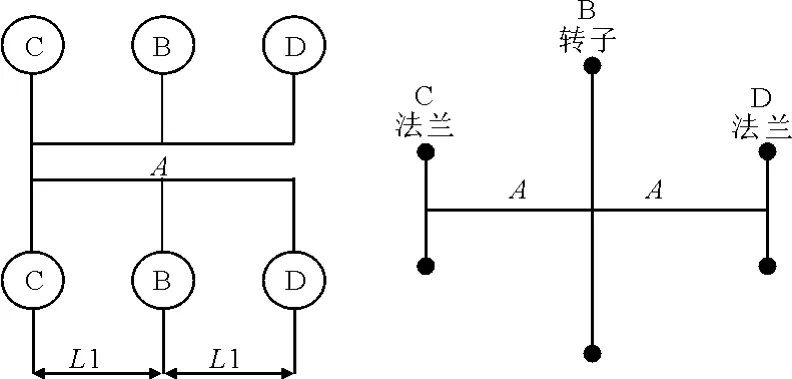

利用扭振专用计算软件TORSVIB建立主推进柴油机-中间轴-水力测功机计算模型,见图3。

图2 水力测功机计算模型

图3 扭振计算模型

利用柴油机设计过程中曲轴的惯量、刚度,以及中间周和水力测功机供应商提供的惯量和刚度,并根据经验选取适当数据作为输入。

3 计算结果分析

根据建立的计算模型,并依据输入的数据,即可获得模态计算结果及各部位应力计算结果,如下。

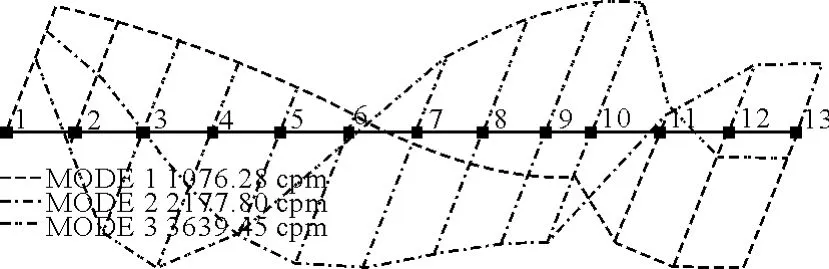

三次模态计算结果见图4。

图4 三次模态计算结果

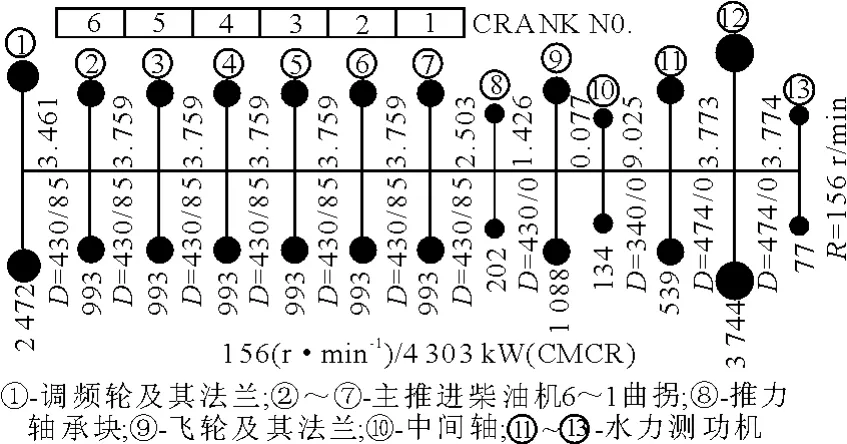

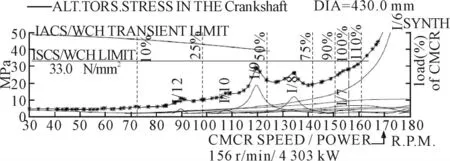

曲轴应力计算结果见图5。

图5 曲轴应力计算结果

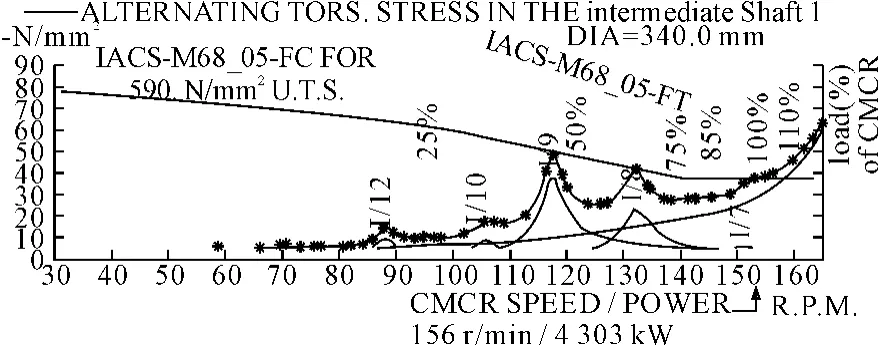

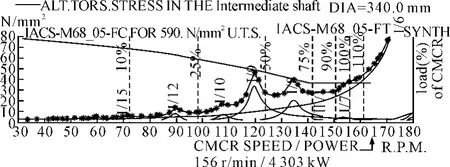

中间轴应力计算结果见图6。

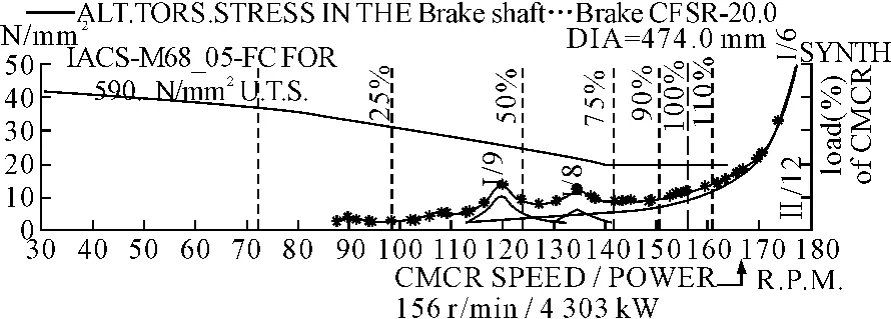

水力测功机应力计算结果见图7。

由上述计算可以有如下发现。

图6 中间轴应力计算结果

图7 水力测功机应力计算结果

1)主推进柴油机在25%、50%、75%、85%、100%负荷运行时曲轴应力均在IACS-M68_05-FC稳定运行限制线[5](33 MPa)以下,没有超过IACS瞬时限制线。因此,曲轴处在安全运行范围内。

由于179 r/min的1/6(六阶)共振导致曲轴在110%负荷、161 r/min附近出现最大扭转应力。曲轴在110%负荷附近最大扭转应力计算值正好在许用限值33 MPa,但远低于其它转速的限值。

为此,主推进柴油机不能在110%负荷长时间运行。

2)主推进柴油机在40%和60%负荷附近运行时中间轴应力接近IACS-M68_05-FC稳定运行限值线,在90%负荷附近及以上超出了该限值线。

在负荷40%、119 r/min和60%、134.5 r/min附近出现1/8和1/9临界(8阶和9阶)扭转振动,对应的自然频率为17.93 Hz。

为此,主推进柴油机不能在40%负荷和60%负荷长时间运行(40%负荷和60%负荷为台架试验非常用工况)。

由于主推进柴油机不能在90%负荷附近及以上负荷长时间运行,与实际不相符,需要考虑重新设计中间周或者校正计算模型的相关参数。

3)水力测功机轴均在安全范围内。

从上述计算结果及分析可知,在主推进柴油机台架试车过程中中间轴存在较大隐患,需要重新设计其尺寸。在直径300~500 mm、长度1 000~1 500 mm范围内选择多组尺寸组合,其结果与上述分析相近或更差。

由于本研究主推进柴油机为全新设计,没有准确的数据作为计算输入。另外,台架试验时间较短,且试验工况较为单一,故可按上述计算方案进行主推进柴油机台架测试,以明确计算的准确度。

4 试验验证

根据上述计算分析结果,中间轴在台架试验过程中可能存在长时间运行的安全隐患。为此,通过台架试验的实测数据,分析并校正计算模型和计算结果。

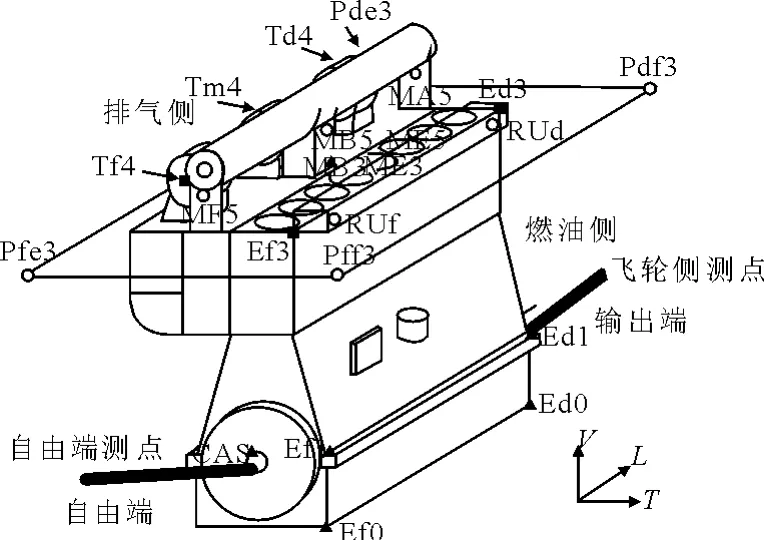

本次试验采用Rotec扭转振动测试分析系统,在曲轴自由端和中间齿轮记录角振幅数据。

测量位置选择自由端和输出端(飞轮侧),见图8。

图8 测点布置

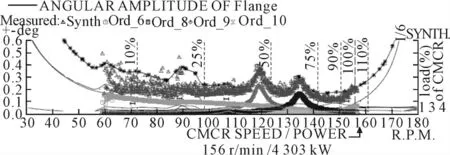

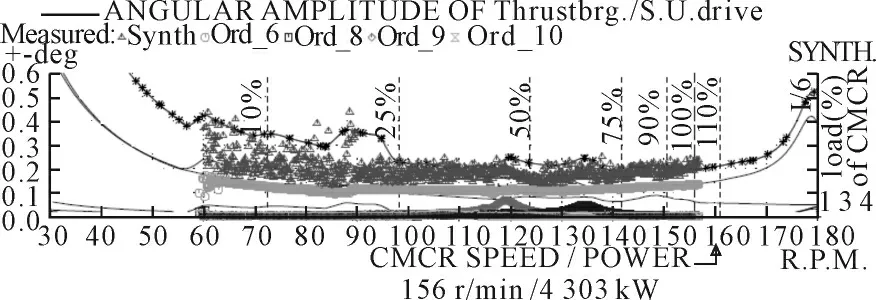

通过对采集的数据分析,不同阶次、转速下的角位移峰值结果见图9。

图9 角位移峰值

试验测得一阶自然频率为17.93 Hz,稍高于上述计算结果17.62 Hz(约1.8%),这是由于前期扭振计算过程中曲轴刚度输入值稍小或者水力测功机转子惯量稍大,可以通过增加曲轴刚度(计算结果表明约增加6%)或者减少水力测功机转子惯量(计算结果表明约减少3%)修正计算结果。

5 计算模型修正

利用上文建立的主推进柴油机-中间轴-测功机系统扭转振动模型,通过适当修正计算输入数据(增加曲轴刚度6%),再次计算,得到如下计算结果。

三次模态计算结果见图10。

图10 三次模态计算结果

曲轴应力计算结果见图11。

图11 曲轴应力计算结果

中间轴应力计算结果见图12。

图12 中间轴应力计算结果

水力测功机应力计算结果见图13。

图13 水力测功机应力计算结果

校正计算输入参数后,在100%负荷时曲轴扭转应力明显降低,110%负荷时计算值正好为许用限值33 MPa。中间轴在40%负荷和60%负荷时扭转应力无明显变化,但在90%负荷附近及以上负荷明显降低,100%负荷时计算值正好为许用限值33 MPa。

将试验测试结果与计算结果对比分析,见图14、图15。

图14 自由端试验计算结果和计算结果对比

图15 飞轮端试验计算结果和计算结果对比

通过对比合成分析结果和不同阶次角位移幅值分析结果可以看出,计算结果与实测数据比较吻合,可以采用此计算模型评估台架试验的推进主机-中间轴-水力测功机的扭转状况。

6 结束语

本文建立了试验台架上船用推进主柴油机-中间轴-水力测功机扭转振动系统计算模型,通过对该系统的扭振计算选择适当的系统,并在台架试验过程中通过实测获得主柴油机-中间轴-水力测功机在柴油机实际运转过程中的振动状况,校正计算结果,获得主推进柴油机关键输入参数,验证计算模型的精度,建立该系统比较精确可靠的计算模型,为后续同类问题提供解决方案。

[1]冯 伟,闫 兵,孙梅云,等.内燃机非稳定工况曲轴扭振计算程序研发[J].车用发动机,2009,11(4):13-16.

[2]中国船级社.船上振动控制指南(2010)[M].北京:人民交通出版社,2010.

[3]汪曲波.船舶推进轴系振动与功率测量分析研究[D].武汉:武汉理工大学,2009.

[4]师汉民.机械振动系统[M].武汉:华中科技大学出版社,2004.

[5]中国船级社.钢质海船入级规范(2012)[M].北京:人民交通出版社,2012.