梯级回收发动机多品位余热的新型双朗肯联合循环

2013-06-05舒歌群刘丽娜卫海桥

舒歌群,刘丽娜,田 华,卫海桥,赵 健

梯级回收发动机多品位余热的新型双朗肯联合循环

舒歌群,刘丽娜,田 华,卫海桥,赵 健

(天津大学内燃机燃烧学国家重点实验室,天津 300072)

针对发动机排气、冷却水余热、汽轮机中膨胀后的工质乏气以及经过单级换热后的排气处于不同品位,提出了一种梯级回收发动机余热的新型双朗肯联合循环.此系统中两级循环均采用亚临界饱和循环.在第1级循环中,以水作为工质,没有预热循环,直接利用排气与其换热;在第2级循环中,以R123作为工质,用发动机冷却水和第1级循环中汽轮机出口的工质乏气对R123进行串联预热,预热后的工质与经过第1级换热后的排气再进行换热.结果表明:系统发出的净膨胀功和循环热效率随两级循环蒸发压力均是先增大后趋于平坦;当第1级循环蒸发压力大于12,MPa、第2级循环蒸发压力大于1.5,MPa时,净膨胀功和循环热效率增长不大.

发动机;梯级回收;双朗肯循环;联合循环

内燃机燃料燃烧放出的热量约有1/3转化为有用功,而其余能量通过排气、冷却水等途径排放至周围环境中.目前研究发现,朗肯循环是回收发动机余热、提高燃料能量利用率的一种有效方式,它的热效率和安全性较高,结构简单[1-2].

目前,回收发动机排气余热的朗肯循环技术主要是针对单级朗肯循环系统.20世纪70年代,美国Mack Trucks公司在一台211.8,kW的卡车发动机上利用蒸汽朗肯循环来回收废气余热,在450,km的试运行中实现了节油12.5%[3].后来,文献[4-6]对有机朗肯循环(ORC)进行了研究,发现ORC技术优于以水为工质的蒸汽朗肯循环;但是其排气温度较高(一般为500~600,℃),当与分解温度较低的有机工质(一般低于300,℃)直接换热时,容易使工质温度过高工作状态不稳定,不能保证系统安全平稳的工作.为解决此问题,文献[7]在排气和工质之间采用导热油循环,并对此方案进行了模拟分析,结果显示效率可以提高12%.但是导热油循环会降低热源的品位,并且会减少回收的热量.另外,文献[5,8]也对通过发动机冷却水预热ORC工质的方式进行了研究,旨在同时回收排气和冷却水的热量.但是单级朗肯循环对排气的余热利用不充分,发动机排气经过换热后依然具有相对较高的温度.针对发动机余热回收存在的问题,文献[7]认为内燃机上应用双朗肯循环是一种发展趋势.2005年,BMW公司在1.8,L 4缸汽油机上使用了双朗肯循环系统.系统中第1级循环以水为工质,用于回收高温段排气的能量;第2级循环以乙醇为工质,依次回收冷却水、上级膨胀机出口乏气和低温段排气能量.结果表明,发动机的燃油效率、输出功率及扭矩分别提高了15%、10,kW和20,N·m[9].但是水和乙醇均为湿工质,膨胀后易处于气液两相区,为避免对汽轮机叶片造成液击,对膨胀机的设计要求显著增加.此外,在工质的研究方面,文献[4,10]发现,以R123为工质的朗肯循环的循环效率和系统性能较好.另外,发动机冷却水温度要低于第1级循环中汽轮机出口乏气温度,通过串联预热等方式会更充分利用这两部分的热量.

笔者提出一种双朗肯联合循环,分别以水和R123作为第1级和第2级循环的工质,并采用发动机冷却水和第1级循环汽轮机出口乏气对R123进行串联预热.在此系统中,分析了两级循环蒸发压力对系统各性能参数的影响.

1 模型建立

1.1 系统模型介绍

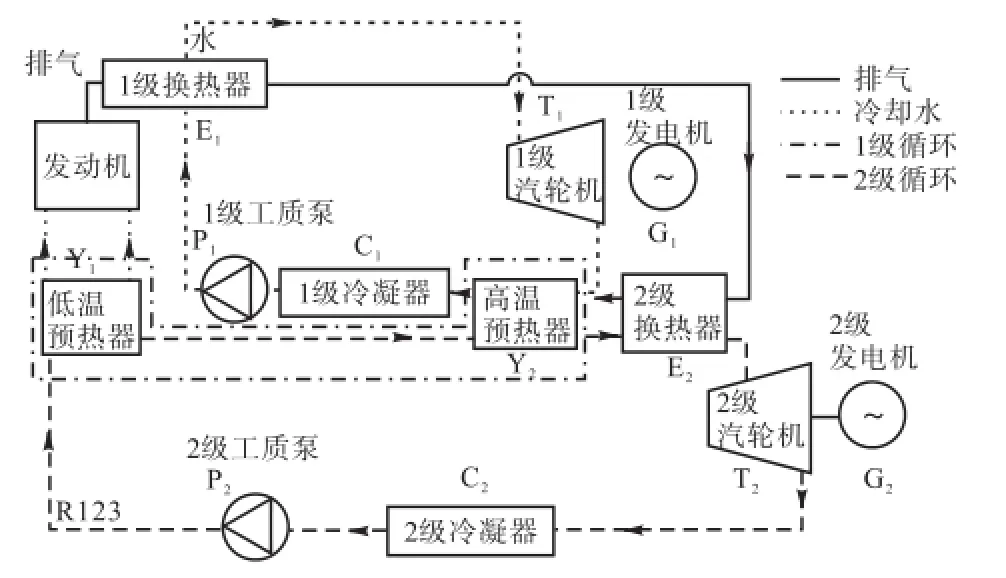

双朗肯联合循环的原理如图1所示.第1级循环中,低压液态水经过工质泵(P1)增压后进入换热器(E1),与排气进行换热,变成高温高压蒸汽;高温高压蒸汽进入汽轮机(T1)做功,汽轮机带动发电机发电;汽轮机(T1)出口乏气进入高温预热器(Y2)向R123释放热量后进入冷凝器(C1),进一步冷凝后进入工质泵(P1),完成循环.第2级循环中,低温液态R123经过工质泵(P2)增压后进入低温预热器(Y1),与冷却水进行换热;之后进入高温预热器(Y2),与第1级循环汽轮机(T1)出口乏气再次预热后进入换热器(E2),与第1级循环换热器(E1)出口的排气进行换热,成为高温高压蒸汽;高温高压蒸汽进入汽轮机(T2)做功,汽轮机带动发电机发电;汽轮机(T2)出口乏气进入冷凝器(C2)冷凝后进入工质泵,完成循环.

图1 双朗肯循环联合系统的原理示意Fig.1Schematic diagram of two-stage ORC combined system

1.2 系统的热力学计算

在建立系统运行的各过程的热力学模型之前,要先假设:①各个部件及管路中的热量损失、压力损失和摩擦损失忽略不计;②工质在循环中是稳定流动;③流体的动能和势能可以被忽略.

系统模型的具体分析如下:

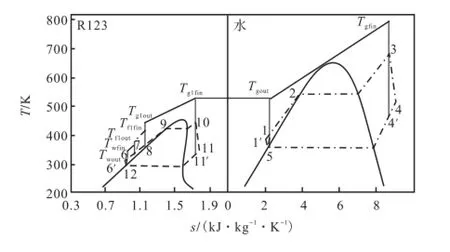

蒸发器中热源均为排气,低、高温预热器中热源分别为冷却水和第1级循环汽轮机出口乏气,两级循环均采用亚临界循环.Mago等[11]研究发现对于干工质过热度增大会导致系统不可逆性增大、循环热效率降低,所以在低温循环中选择只需保证经过汽轮机膨胀后的工质落在干相区的最小过热度.下面建立热力学模型,此系统的温熵如图2所示,以第1级循环为例.

图2 双朗肯循环联合系统的的温熵Fig.2T-s diagram of two-stage ORC combined system

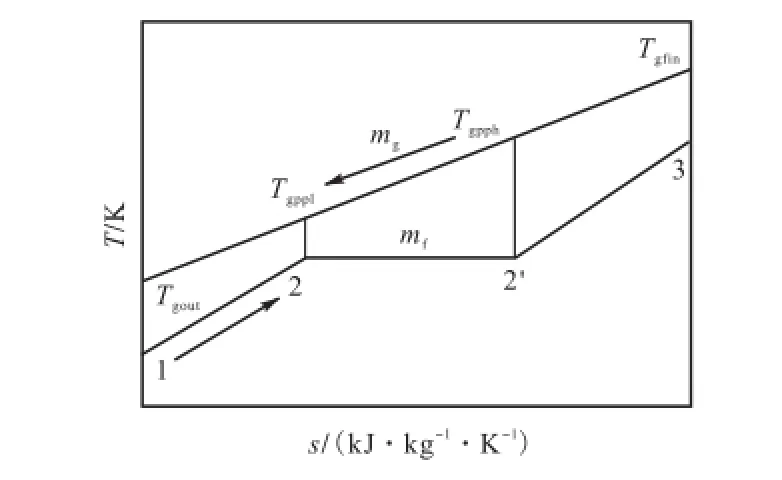

(1) 工质水的膨胀过程(3—4).等熵膨胀(3—4′)时,汽轮机进出口处工质的熵相等,即s3=s4′.考虑到实际膨胀的等熵效率,则

式中:h为工质的比焓,kJ/kg;ηT1为第1级循环的汽轮机等熵膨胀效率;mf1为第1级循环中工质的质量流量,kg/s;Pe1为第1级循环中发出的的实际膨胀功,kW;v为比容,m3/kg;ηv为第1级循环中工质的体积膨胀比.

(2) 工质水的泵压过程(5—1).等熵压缩(5—1′)时,工质在工质泵进出口处的熵值相等,即s1′=s5.考虑到实际压缩的等熵效率,则

式中:1Pη为第1级循环的工质泵等熵压缩效率;Pb1为第1级循环中的实际压缩耗功,kW.

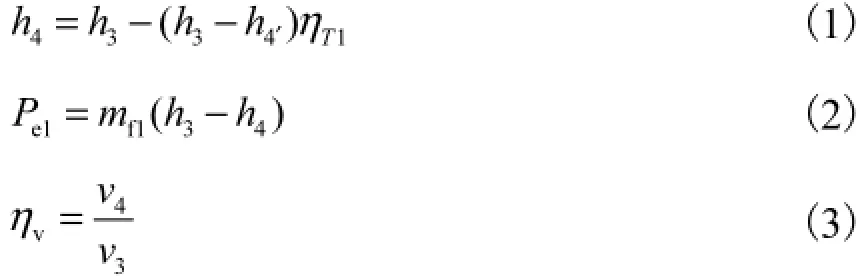

(3) 工质水在蒸发器中的具体换热过程(1—3),采用窄点温差法[12]进行分析,如图3所示.初设窄点位置在饱和液点(点2),根据过程中各阶段的换热平衡式得出循环工质的质量流量mf1.

在进行第2级循环分析时,要根据R123与冷却水、第1级循环汽轮机出口乏气和排气三者的换热平衡,确定第2级循环的工质的质量流量mf2.

(4)系统性能.循环热效率为

式中:Pe为总输出功,kW;Pb为工质泵总耗功,kW;Qa为循环总换热量,kW.

图3 第1级循环的蒸发模型Fig.3 Evaporation model diagram of the first class cycle

2 系统参数

2.1 发动机参数

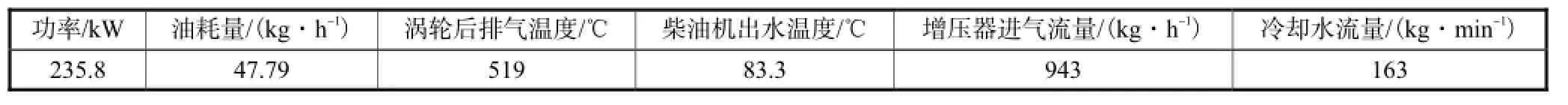

本研究以发电机组用发动机作为顶循环,以双朗肯循环作为底循环.研究中的发动机是一个直列六缸四冲程增压柴油机,主要参数见表1.

表1 发动机参数Tab.1 Main parameters of commercial cogeneration engine

2.2 模型参数

假设此时发动机在标定工况下工作并且燃料完全燃烧,模型主要参数见表2.经测试,发动机排气各组分的质量分数为w(CO2)=9.1%,w(H2O)= 7.4%,w(N2)=74.2%,w(O2)=9.3%.上述模型在EES物性软件平台上经模拟计算,得到排气出口温度约为138.25,℃(高于120,℃[4]),因此在排气余热利用中不会出现低温腐蚀问题.

表2 主要模型参数Tab.2 Main parameters of model

3 计算结果分析

在第1级循环中工质水的临界压力为22,MPa,第2级循环中工质R123的临界压力为3.66,MPa.研究当两级循环的蒸发压力pmax1、pmax2在相应循环工质的冷凝压力和临界压力之间变化时系统的各性能参数与两级循环蒸发压力的关系.

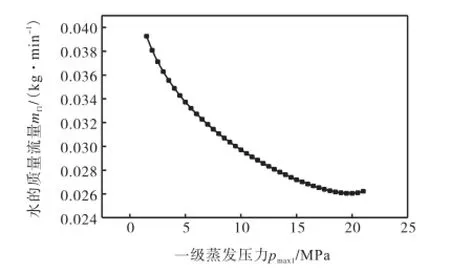

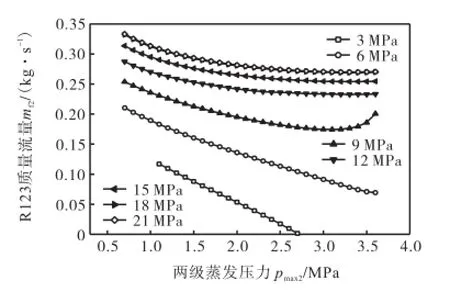

3.1 工质流量

图4和图5给出了两级循环工质质量流量(mf1、mf2)随循环蒸发压力(pmax1、pmax2)的变化关系.其中mf1只随pmax1变化,pmax1增大,mf1减少.因为随着pmax1增大,换热后排气排出温度升高,换热量减少,同时工质的最高蒸发温度升高,工质在蒸发器进出口的温差增大,故mf1逐渐减少.mf2随pmax1和pmax2都变化.mf2随pmax1增大而增大,随pmax2增大而减少.因为随着pmax1的增大,第2级循环中蒸发器中热源温度升高,故mf2增大,而mf2随pmax2变化的原因与第1级循环相同.

图4 第1级循环工质质量流量随系统压力的变化Fig.4 Variation of mass flow rate of the first class cycle with evaporating pressure

图5 第2级循环工质质量流量随系统压力的变化Fig.5 Variation of mass flow rate of the second class cycle with evaporating pressure

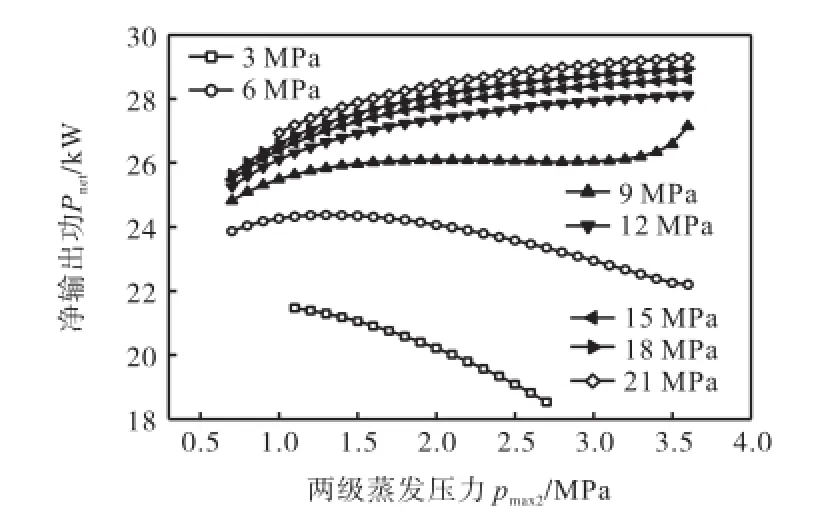

3.2 净膨胀功

图6给出了系统净膨胀功Pnet随两级循环蒸发压力(pmax1、pmax2)的变化关系.随pmax1的增大,Pnet逐渐增加,但增长速度逐渐变缓.当pmax1>12,MPa时,Pnet随pmax1增加不大.同时当pmax1>9,MPa时,Pnet随pmax2先增加后趋于平坦,拐点大约在1.5,MPa.因为随着循环蒸发压力的增大,工质在膨胀过程的焓降增大,发出的膨胀功增大,同时系统在压缩过程的耗功也增多,但是膨胀功的增长速度大于压缩耗功的增长速度,所以净膨胀功呈上升趋势,但是当达到某一蒸发压力之后,两者的增长速度趋于接近,所以净膨胀功增长曲线趋于平坦.当pmax1= 12,MPa和pmax2=1.5,MPa时,系统发出的净膨胀功为26.92,kW.

图6 净膨胀功随系统压力的变化Fig.6 Variation of net power output with evaporating pressure

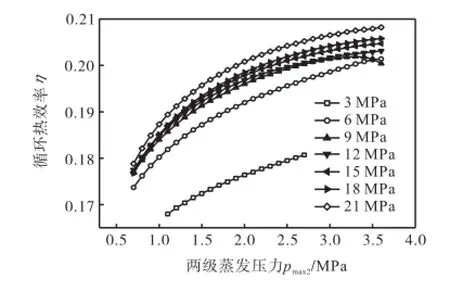

3.3 循环热效率

图7给出了循环热效率η随着两级循环蒸发压力的变化关系.由于在蒸发器中吸热过程和冷凝器中的放热过程是变温的,这里采用当量温度法来进行分析.定义过程a~b间的当量温度的计算式为

图7 循环热效率随系统压力的变化Fig.7Variation of thermal efficiency with evaporation pressure

从图7中可以看出,随着pmax1、pmax2增大,η逐渐增大.由于随着系统的蒸发压力增大,循环的当量蒸发温度升高,而循环的当量冷凝温度基本不变,以当量温度来分析,模型可近似为卡诺循环.对动力循环来说,依据卡诺定理可知,循环的冷热源温差越大,系统的热效率越大.当pmax1>9,MPa时,η随pmax1改变不大.当pmax1=12,MPa和pmax2=1.5,MPa时,系统循环热效率为19.22%.

3.4 体积膨胀比

图8和图9给出了两级循环的体积膨胀比(ηv1、ηv2)随两级循环蒸发压力的变化关系.ηv1只随pmax1变化,随着pmax1增大,ηv1增大.当pmax1从0.5,MPa增大到22,MPa时,ηv1从10.97增至123.20.ηv2只随pmax2变化,随着pmax2增大,ηv2增大.当pmax2从0.7,MPa增大到3.6,MPa时,ηv2从5.09增至42.50.一般,当工质的体积膨胀比小于50且汽轮机的膨胀效率大于0.8时,系统可以使用单级膨胀机[13].当pmax1=12,MPa和pmax2=1.5,MPa时,ηv1为69.39,ηv2为12.80,故第1级循环采用两级膨胀机,第2级循环采用单级膨胀机.

3.5 ORC循环对发动机性能的影响

内燃机与朗肯循环耦合后,在排气管后会接入换热器,使排气和工质强制换热,这会增加发动机的排气背压,可能会影响发动机缸内的燃烧过程,进一步影响发动机的性能.同时,引入ORC循环后,增加了工质的冷凝过程,会使得发动机整体的热负荷增加,增大了冷却系统的负荷,这也会使得发动机与ORC的耦合系统的性能受到影响.但是,以前的研究[5-8]大多忽略了这些问题,而本研究将在接下来的实验中去具体研究和验证这两个问题.

4 结 论

(1)随着第1级和第2级循环蒸发压力增大,循环热效率和系统净膨胀功先快速增加后趋于平坦.当pmax1>12,MPa、pmax2>1.5,MPa时,系统发出的净膨胀功和循环热效率变化不大.

(2)当pmax1=12,MPa和pmax2=1.5,MPa时,系统发出的净膨胀功为26.92,kW,循环热效率为19.22%.并且第1级循环采用两级膨胀机,第2级循环采用单级膨胀机.

[1] 谭启智,王如竹. 利用汽车发动机废热的制冷/空调系统的研究现状及关键技术探讨[J]. 新能源,1999,21(5):3-9.

Tan Qizhi,Wang Ruzhu. Research and key technologies on use of waste heat from automobile engine cooling/air conditioning systems[J]. New Energy,1999,21(5):3-9(in Chinese).

[2] 冯黎明. 基于朗肯循环的发动机废热回收理论与试验研究[D]. 天津:天津大学机械工程学院,2010.

Feng Liming. Theoretical and Experimental Study of Waste Heat Recovery of Engine Based on Rankine Cycle[D]. Tianjin:School of Mechanical Engineering,Tianjin University,2010(in Chinese).

[3] Lersing C J,Purohit G P. Waste heat recovery in truck engines[C]// SAE Paper. Detroit,USA,1978:678-686.

[4] Yamamoto T,Furuhata T,Arai N,et al. Design and testing of the organic rankine cycle[J]. Energy,2001,26(3):239-251.

[5] Vaja I,Gambarotta A. Internal combustion engine (ICE)bottoming with organic Rankine cycles (ORCs)[J]. Energy,2010,35(2):1084-1093.

[6] Desai N B,Bandyopadhyay S. Process integration of organic Rankine cycle[J]. Energy,2009,34(10):1674-1686.

[7] Vaja I. Definition of an Object Oriented Library for the Dynamic Simulation of Advanced Energy Systems:Methodologies,Tools and Application to Combined ICE-ORC Power Plants[D]. Italy:Industrial Engineering in University of Parma,2009.

[8] Arias D A,Shedd T A,Tester R J. Theoretical analysis of waste heat recovery from an internal combustion engine in a hybrid vehicle[C]// SAE Technical Paper.Detroit,USA,2006-01-1605.

[9] Hanlon M. BMW unveils the Turbo steamer concept [EB/OL]. http://www.gizmag.com/go/4936/,2005-12-14.

[10] Hung T C. Waste heat recovery of organic Rankine cycle using dry fluids[J]. Energy Conversion and Management,2001,42(5):539-553.

[11] Mago P J,Chamra L M,Somayaji C. Analysis and optimization of organic Rankine cycles(Part A)[J]. J Power and Energy,2007,221(3):255-263.

[12] 涂岱兴. 二氧化碳逆循环中气体冷却器的传热窄点分布[J]. 机械工程学报,2009,45(9):307-311.

Tu Daixing. Distribution of heat transfer pinch point of gas cooler in CO2inverse-cycle[J]. Journal of Mechanical Engineering,2009,45(9):307-311(in Chinese).

[13] Invernizzi C,Iora P,Silva P. Bottoming micro-Rankine cycles for micro-gas turbine[J]. Applied Thermal Engineering,2007,27(1):100-110.

A Two-Stage ORC Combined Cycle Used in Cascade Recovery of Various Grades Waste Heat of Internal Combustion Engine

Shu Gequn,Liu Lina,Tian Hua,Wei Haiqiao,Zhao Jian

(State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China)

Based on the different grades of engine exhaust, coolant waste heat, the refrigerant after expansion, and the exhaust after one-stage heat exchange, a new two-stage ORC combined cycle for cascade recovery of the above waste heat is proposed. Both of the cycles in this system use sub-critical saturated cycles. In the first cycle, there is no preheating cycle and heat is exchanged directly between exhaust and water, which is used as the refrigerant. In the second cycle, R123, which is used as the refrigerant, is first preheated by engine coolant and the superheated refrigerant after expansion in the first cycle in series, and then heat is transferred to R123 from the exhaust after heat exchange in the first cycle. Results show that both the net output power and the cycle efficiency increase sharply first and then plainly with the increase of the first cycle and the second cycle evaporating pressure. When the first cycle and the second cycle evaporating pressure is over 12 MPa and 1.5 MPa, respectively, there is little change in the net output power and the cycle efficiency.

engine;cascade recovery;two-stage ORC;combined cycle

TK401

A

0493-2137(2013)10-0857-05

2012-05-14;

2012-06-29.

国家重点基础研究发展计划(973计划)资助项目(2011CB707200).

舒歌群(1964— ),男,博士,教授.

田 华,thtju@tju.edu.cn.

DOI 10.11784/tdxb20131001