2205DSS焊接结构在酸性环境下腐蚀速率研究

2013-06-02王智祥张继祥

王智祥,张 瑶,张继祥

(1.重庆交通大学船舶工程中心,重庆 400074;2.重庆交通大学机电与汽车工程学院,重庆 400074)

2205DSS焊接结构在酸性环境下腐蚀速率研究

王智祥1,张 瑶2,张继祥2

(1.重庆交通大学船舶工程中心,重庆 400074;2.重庆交通大学机电与汽车工程学院,重庆 400074)

试验研究了2205DSS焊接结构的母材区、融合区、热影响区分别在草酸、硝酸和盐酸溶液中的腐蚀速率。研究发现:该结构在草酸和沸腾的硝酸溶液中有较好的耐腐蚀能力,而在盐酸溶液中较差;熔合区腐蚀速率最快,母材区次之;在盐酸溶液中腐蚀速率随着温度的升高而加快,随着盐酸溶液浓度的增加先增加后降低,随着腐蚀时间的进行而降低。建立了腐蚀速率与盐酸溶液的温度、浓度、腐蚀时间之间的数学模型,该模型能快速计算该焊接结构在盐酸溶液中的腐蚀速率。

2205双相不锈钢焊接处;酸性腐蚀环境;腐蚀速率

2205 DSS是由大约各占50%的奥氏体和铁素体组成的,具有良好的力学和耐腐蚀性能。很多学者对其进行的试验研究表明,与奥氏体不锈钢相比,它的强度更高,耐晶间腐蚀和耐氯化物应力腐蚀性更强[1-3]。然而材料在工程运用中大量使用焊接工艺,焊接后的焊接结构与母材相比,奥氏体相和铁素体相的比例发生改变从而导致焊接结构的力学性能和耐腐蚀性能都发生了一定的变化[4-7]。

在2007年,川东船厂在国内首次使用国产2205双相不锈钢制造化学药品船,该船制造过程中大量用到焊接工艺,在最近检查发现焊接处有明显腐蚀痕迹,并且装酸性溶液的化学船被腐蚀的情况比装碱性药品的化学船严重得多。而国内对国产2205DSS焊接结构在酸性环境中的耐腐蚀没有单独研究,笔者根据GB/T 4334—2008《金属和合金不锈钢晶间腐蚀实验方法》,用草酸、硝酸、盐酸对2205DSS焊接结构进行腐蚀试验,旨在研究焊接处在恶劣的酸性环境下的耐腐蚀能力。

1 焊接工艺及试验前处理

1.1 试验材料

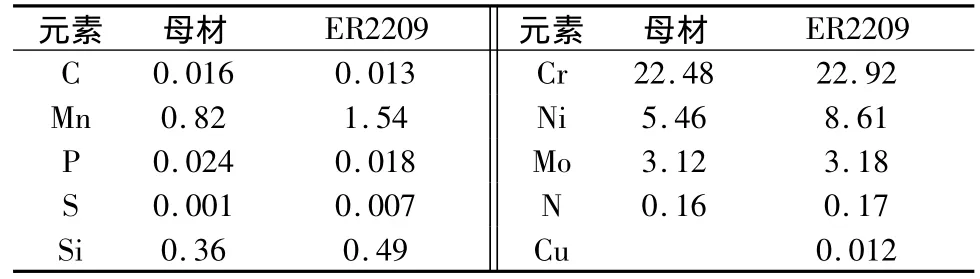

试验采用川东造船厂特种船舶用2205双相不锈钢,焊丝选用ER 2209,两者的化学成分见表1。

表1 2205双相不锈钢和ER 2209焊丝的化学成分Table 1 Main chemical compositions of 2205 duplex stainless steel&ER 2209 wire /%

1.2 焊接工艺

将2205双相不锈钢板加工成200 mm×100 mm×10 mm的试样,焊接前焊接坡口如图1。焊接时采用川东船厂焊接试验室的NB-500 IG-BT型气体保护焊机对母材进行多层平焊。层间温度T控制在150~250℃范围内,焊接速度v控制在10~12 m/min范围内,焊接电流I控制在125~135 A范围内,电压U控制在24.5~25 V范围内。

图1 V型破口试验Fig.1 Test on V-Shaped weld groove

2 试验

2.1 草酸试验

2.1.1 试验方法

按照GB/T 4334.1—2008《不锈钢10%草酸浸蚀实验方法》进行草酸试验。试验后,用试件的金相图与标准试验结论图对比,研究试件是否发生晶间腐蚀。

2.1.2 试验结果及分析

显微镜下试件腐蚀前后金相如图2。对比母材腐蚀前后如图2中的(a)和(b)状态,可以清晰看到图2(b)中标示的白色部分为奥氏体,黑色部分为铁素体并且在奥氏体表面有很多被腐蚀的深孔,对比国家标准[8]证实2205双相不锈钢发生晶间腐蚀。图2(c)为热影响区,可以看到奥氏体相和铁素体相分布均匀,其表面看不到腐蚀留下的孔洞。

图2 草酸试验结果Fig.2 Oxalic acid test results

2.2 65%硝酸沸腾试验

2.2.1 试验方法

1)根据 GB/T 4334.3—2008《不锈钢65%硝酸腐蚀实验方法》选择母材和焊缝各2块。试件1和试件2为母材,试件3和试件4为焊缝。

2)用分析天平称出4块材料的质量W1,用千分尺测出其尺寸并计算出腐蚀面积S。

3)分别放入4个装有400 mL浓度为65%硝酸的锥形圆底烧瓶中,放入水域箱中加热并保持沸腾,保温48 h。称其质量W2,按式(1)计算腐蚀速率:

式中:V为腐蚀速率,g/(mm2·h);W1为试验前式样重量,g;W2为试验后试样重量,g;S为试样腐蚀面积,mm2;t为腐蚀时间,h。

4)每隔12 h测量1次试件质量以及表面硬度,并且用显微镜观察试样表面显微组织。

2.2.2 试验结果及分析

试验完成后,将所测数据带入式(1)计算腐蚀速率结果见表2。

表2 腐蚀速率计算结果Table 2 Calculation results of corrosion rate

从表2可知母材和焊接处的腐蚀速率分别为0.315,0.820 g/(m2·h1)。在 65%沸腾的硝酸溶液中,腐蚀率不大于0.6 g/(m2·h1)的材料可以用来装硝酸溶液[6],因此,母材能达到要求,而焊接处达不到要求。所以,船厂制造用来装硝酸溶液的化学船,焊接部位必须每间隔一段时间进行一次检测,防止因焊接腐蚀失效而引起的灾难。

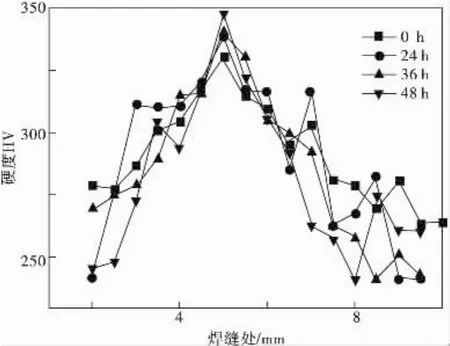

图3为2205DSS焊接结构在沸腾的硝酸溶液中腐蚀后表面硬度变化情况。

图3 腐蚀后硬度变化Fig.3 Hardness change after corrosion

从图3中可以看出焊缝的融合区硬度变高,而热影响区变低。这是由于加工硬化和电化学腐蚀使Cr元素富集到焊缝从而引起焊缝处硬度增加,同时热影响区热处理后奥氏体相和铁素体相分布不均匀,腐蚀影响了其表面硬度。热影响区由于热处理使Cr原子与C原子结合生成了CrC,从而导致表面硬度降低[9-10]。

2.3 盐酸腐蚀试验

2.3.1 试验方法

1)在上述标准焊接材料的熔合区、热影响区及母材中,各取12个10 mm×10 mm×10 mm的立方体,并将腐蚀表面以外的面用环氧树脂密封好。测量出腐蚀面的表面积S和重量W1待用。

2)取36根试管、4个恒温箱,每个恒温箱中装入9根试管,试管中分别装入10%,20%,30%盐酸并编号。

3)试验时间为72 h,每隔24 h检测一次。通过对比腐蚀前后质量变化,按式(1)计算出腐蚀速率。

4)根据试剂浓度、腐蚀时间和温度,建立新的腐蚀速率数学模型。

2.3.2 盐酸中腐蚀试验结果

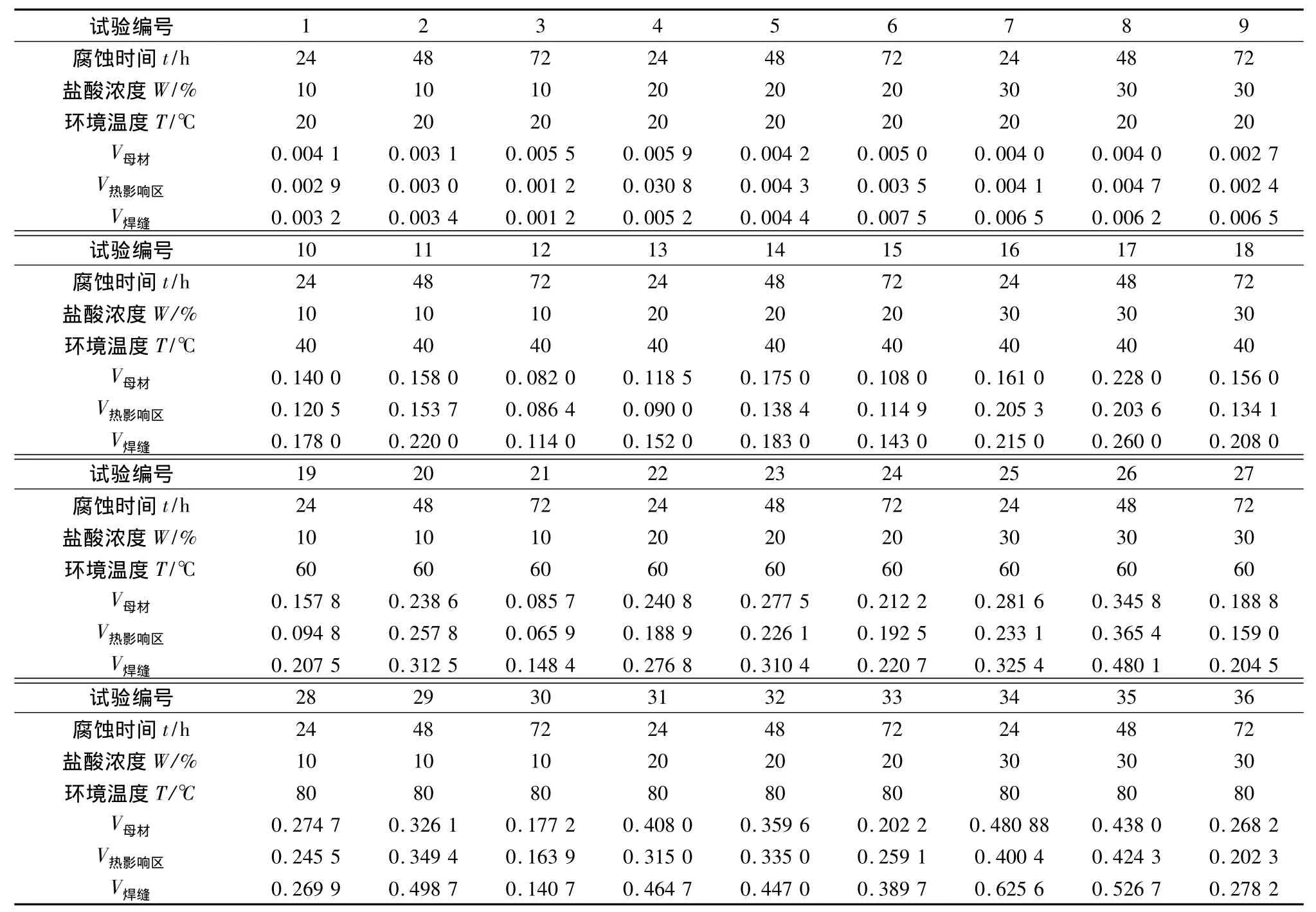

每隔24 h测一次试件质量W2,根据试验前测得的试验数据带入式(1)。分别计算出母材、热影区、焊缝在不同温度、不同浓度、不同时间下材料的腐蚀速率。计算结果见表3。

表3 材料各区在不同环境的盐酸中的腐蚀速率Table 3 Corrosion rate of different districts of weld structures in different environment /(mg·mm-2·h-1)

3 腐蚀速率的数学模型及分析

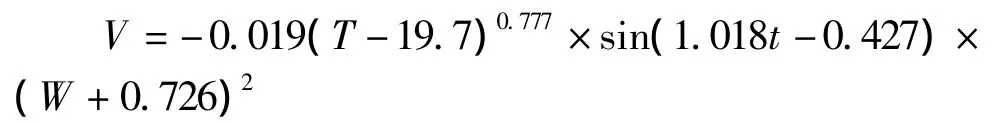

根据表3,母材、焊缝、热影响区的腐蚀速率变化趋势是一致的。这说明腐蚀速率V与温度T、腐蚀时间t以及盐酸浓度W存在某种数学关系,经研究发现腐蚀速率V与温度T成指数关系,腐蚀速率V与腐蚀时间t成周期变化,腐蚀速率V与盐酸浓度w成二次关系。运用ORIGIN软件对表3数据进行非线性数学模型模拟,采用单参数变化的方法,确定该参数与腐蚀速率之间的最佳拟合模型:

该数学模型对曲线拟合精度可根据模型拟合值与实测值Vi的接近程度来衡量[11]。定义曲线回归拟合精度指标相关系数RNL为:

RNL把统计学中常用RSS参差平方和与相对误差有机地结合在了一起,RNL越接近1,表明数学模型对曲线地拟合精度越好。曲线拟合精度见表4,由表可见建立的模型能够准确的反映盐酸溶液的温度、浓度和腐蚀时间对腐蚀速率的影响。

表4 数学模型拟合精度Table 4 Fitting results of mathematical model

根据ORIGIN软件非线性回归分析得到如下结果:

1)母 材

2)热影响区

3)焊 缝

从数学模型可以看出,温度对腐蚀速率的影响最大,其次是盐酸溶液的浓度,而腐蚀时间对其影响不明显。在同一浓度的盐酸溶液中,腐蚀开始的第1天,焊缝腐蚀速率是最大的,母材次之,而热影响区的腐蚀速率是最小的。这是由于在焊接过程中,焊缝的融合区是富含合金元素的区域,热影响区在热处理过程中该区域的Cr元素与C元素结合生成了CrC,从而发生贫铬,热影响区含合金元素相对减少,最终导致腐蚀速率偏低。腐蚀发生到第2天和第3天,焊缝腐蚀速率最大,热影响区和母材的腐蚀速率相同。这是由于热影响区在热处理时是有一定深度的,当腐蚀到一定深度后热影响区的组织与母材差不多,所以腐蚀速率趋于相等[12-13]。

本模型能够准确表明2205双相不锈钢在盐酸溶液中的腐蚀速率的变化情况。与传统的腐蚀速率模型(1)相比,本模型能良好的反映腐蚀环境因素与腐蚀速率之间的关系。

4 结论

1)在硝酸溶液中焊缝的耐腐蚀性能远不如母材,所以有焊缝的化学船不能用来装硝酸药品。

2)在硝酸溶液腐蚀过程中母材硬度变化很小,焊缝腐蚀后硬度明显变大,热影响区硬度变小。

3)2205 双相不锈钢在盐酸中腐蚀速率由快到慢依次是焊缝>母材>热影响区。

4)建立了2205双相不锈钢在盐酸中腐蚀速率与温度、时间、盐酸浓度之间的数学模型。该模型在T∈(20,80),t∈(0,72),W∈(0.1,0.3)的条件下能良好的预测瞬时腐蚀速率。

5)对2205双相不锈钢在盐酸中腐蚀速率的影响程度由大到小排序为温度>浓度>腐蚀时间。

(References):

[1] 张忠和.2205不锈钢的点腐蚀试验的研究[J].机械制造与自动化,2004,33(4):57-58.

Zhang Zhonghuo.The test of dot taint for 2205 stainless steel[J].Machine Building& Automation,2004,33(4):57-58.

[2] 王智祥,张鑫.2205双相不锈钢焊接结构疲劳裂纹扩展速率研究[J].重庆交通大学学报:自然科学版,2011,30(4):880-882.

Wang Zhixiang,Zhang Xin.2205 duplex stainless steel welded structure fatigue crack growth rate[J].Chongqing Jiaotong University:Natural Science,2011,30(4):880-882.

[3] 韩志诚,王少刚,徐风林,等.2205双相不锈钢焊接接头的耐蚀性能[J].石油化工腐蚀与防护,2008,25(3):1-3,10.

Han Zhicheng,Wang Shaogang,Xu Fenglin,et al.Study on corrosion resistance properties of 2205 duplex stainless steel welded joints[J].Petrochemical Corrosion & Protection,2008,25(3):1-3,10.

[4] 周立忠,韩志诚,徐风林.2205双相不锈钢焊接工艺研究[J].机械工人:热加工,2007(12):37-39.

Zhou Lizhong,Han Zhicheng,Xu Fenglin.Investigation of welding procedure on duplex stainless steel 2205 [J].Machinist Metal Forming,2007(12):37-39.

[5] 杨晔晖,关凯书.2205双相不锈钢焊接接头裂纹失效机理分析[J].压力容器,2007,24(12):26-28.

Yang Yehui,Guan Kaishu.Failure mechanism analysis on the cracks of 2205 duplex stainless steel weld[J].Pressure Vessel Technology,2007,24(12):26-28.

[6] 昌敬源,石巨岩,谢贵生,等.焊接工艺对2205双相不锈钢焊接接头组织与性能的影响[J].金属热处理,2009,34(9):40-43.

Chang Jingyuan,Shi Juyan,Xie Guisheng,et al.Effect of welding process on microstructure and properties of 2205 duplex stainless steel welded joint[J].Heat Treatment of Metals,2009,34(9):40-43.

[7] 刘佐嘉.316L与2205不锈钢的腐蚀行为研究现状[J].腐蚀与防护,2010,31(2):149-153,160.

Liu Zuojia.Research status of corrosion behavior of 316 LSS and 2205DSS[J].Corrosion & Protection,2010,31(2):149-153,160.

[8] GB/T 4334—2008金属和合金的腐蚀不锈钢晶间腐蚀试验方法[S].北京:中国标准出版社,2009.

GB/T 4334—2008 Metel and Alloy Corrision of Stainless to Interganular Corrosion Test Method[S].Beijing:China Standard Press,2009.

[9] 李健,王玉山.不同焊接工艺对双相钢(SAF2205)金相组织的影响[J].压力容器,2004,21(2):7-11,31.

Li Jian,Wang Yusan.Effect on metallographic structure of duplex stainless steel(SAF2205)by different welding procedure[J].Pressure Vessel Technology,2004,21(2):7-11,31.

[10]李为卫,刘亚旭,赵新伟,等.线能量对2205双相不锈钢焊接接头耐腐蚀性和韧性的影响[J].热加工工艺,2005(5):23-24.

Li Weiwei,Liu Yaxu,Zhao Xinwei,et al.Effect of heat input energy on corrosion and toughness of 2205 duplex stainless steel welding joint[J].Hot Working Technology,2005(5):23-24.

[11]张世强.曲线回归的拟合优度指标的探讨[J].中国卫生统计,2002,19(1):9-11.

Zhang Shiqiang.Approach on the fitting of optimization index of curve regression[J].Chinese Journal of Health Statistics,2002,19(1):9-11.

[12]熊庆人,霍春勇,李为卫,等.2205双相不锈钢焊接热影响区的组织转变行为[J].焊接学报,2007,28(11):53-57.

Xiong Qingren,Huo Chunyong,Li Weiwei,et al.Transition behavior of welding HAZ microstructure of 2205 duplex stainless steel[J].Transactions of the China Welding Institution,2007,28(11):53-57.

[13]王荣.金属材料的腐蚀疲劳[M].西安:西北工业大学出版社,2001:5-26.

Wang Rong.The Corrosion Fatigue of Metal Materials[M].Xi’an:Northwestern Polytechnical University Press,2001:5-26

Corrosion Rate of the Welding Seam of 2205 Stainless Steel in the Acidic Environment

Wang Zhixiang1,Zhang Yao2,Zhang Jixiang2

(1.Center of Marine Engineering,Chongqing Jiaotong University,Chongqing 400074,China;

2.School of Mechatronics & Automotive Engineering,Chongqing Jiaotong University,Chongqing 400074,China)

The corrosion rates of the base metal zone,fusion zone and the heat affected zone of 2205DSS welded structures in various acid solutions are studied.It is found that the 2205DSS welded structure shows better corrosion resistance in oxalic acid and boiling nitric acid solution.However,the structure shows poor corrosion resistance in the hydrochloric acid solution obviously and the fastest rate of corrosion is the fusion zone,and the corrosion rate of base metal is followed.In the hydrochloric acid solution,the corrosion rate is accelerated as the temperature rises;the corrosion rate increases with the increase of hydrochloric acid solution concentration firstly and then decrease;the corrosion rate is reduced with the conduct of the etching time.The mathematical model of relationship among corrosion rate,temperature of the hydrochloric acid solution,concentration and etching time is established,which can quickly calculate the corrosion rate of the welded structures in the hydrochloric acid solution.

weld of 2205 duplex stainless steel;acid corrosion environment;corrosion rate

TG 113.23+2

A

1674-0696(2013)02-0360-05

10.3969/j.issn.1674-0696.2013.02.39

2012-04-26;

2012-09-05

重庆市科委重大科技攻关项目(ests2008ab3033)

王智祥(1955—),男,四川资阳人,教授,主要从事船舶、机械工程及材料成型加工方面的研究。E-mail:wzx@cquc.edu.cn。