低速电动汽车NVH性能测试与分析

2013-06-02左燕群

徐 兴,左燕群

(1.江苏大学 汽车工程研究院,江苏镇江 212013;2.上海汽车集团股份有限公司技术中心,上海 201804)

低速电动汽车NVH性能测试与分析

徐 兴1,左燕群2

(1.江苏大学 汽车工程研究院,江苏镇江 212013;2.上海汽车集团股份有限公司技术中心,上海 201804)

在整车开发环节中,需要保证车辆具有良好的NVH性能。针对某电动汽车样车的振动噪声问题,对车内噪声水平及电机、减速器、差速器等声振特性进行测试;采用阶次跟踪分析法识别出车内主要的振动噪声源;提出了相应的减振降噪措施。

电动汽车;NVH;阶次跟踪分析

由于振动和噪声来自多方面[1],如路面激励和电机噪声,及隔振传递路径和空气传播至驾驶室的噪声等,因此,整车NVH性能受很多因素影响。解决整车NVH性能问题的一个很重要的环节是对整车进行摸底测试,通过一系列测试分析方法可以得出初步诊断结果。该环节值得高度重视,它可为提高工作效率和工作质量提供指导性意见。

笔者从解决样车实际问题出发,对整车NVH性能进行摸底测试,在此基础上分析动力总成悬置系统对车内噪声的影响,从而为实施隔振降噪指明方向。

1 车内噪声评价试验

1.1 试验内容

1)布置测点位置。车内噪声测点布置在人耳附近,话筒朝车辆前进方向。驾驶室车内噪声测点布置在座椅平面上0.75 m,距中间平面0.2m,两个测点分别位于驾驶员右侧及副驾驶员的左侧。

2)试验工况。匀速行驶工况15,35,50 km/h。

3)测量声级。A计权网络,1/3倍频程。

4)试验仪器。BSWA VS302USB双声道声学振动分析仪;丹麦B&K麦克风;非接触测速仪;NI信号采集器。

1.2 声压级评价

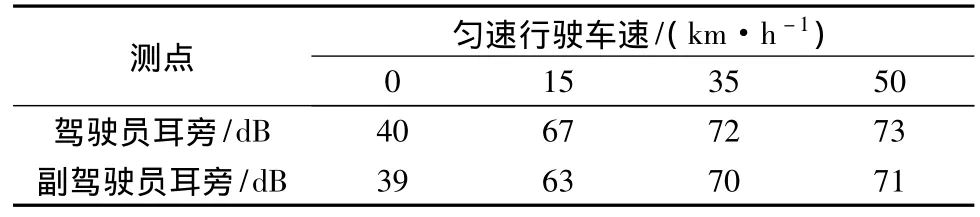

表1为匀速行驶车内噪声水平对比试验值。

表1 匀速行驶车内噪声对比Table 1 Comparison of noises in the vehicle at constant speed

由表1可以看出:

1)随着车速提高,驾驶员和副驾驶员耳旁噪声都逐渐增大。

2)对于纯电动汽车,驱动电机是主要的噪声振动源,车内噪声一部分是电机运行产生的空气噪声,还有一部分是电机、路面等激励车体振动然后辐射产生的结构噪声。前者与车体密封和隔声性能相关,特别是车体前部的前围板等处,后者关系到整个动力总成悬置系统的设计以及整个车身的固有振动特性。

对采集的匀速行驶车内噪声进行1/3倍频程谱分析,见图1。从图1可看出,车内测点噪声的高声级噪声成分主要在60~800 Hz附近中低频段。另外,随着车速的提高,这两个主要频的噪声幅值也明显增大,最大可达73dB。

图1 匀速行驶车内噪声1/3倍频程谱图Fig.1 Interior noise one-third octave spectrum at constant speed

2 2阶次声振试验

采用阶次跟踪方法,对车内噪声和振动进行测试,测试在升速阶段的噪声信号及车身、动力总成系统的振动加速度信号,得到整个车速增加过程中的振动噪声三维等高线阶次谱图,从而分析确定引起车内问题噪声的主要噪声源。

2.1 阶次跟踪分析理论

目前阶次跟踪技术被广泛用于旋转机械的故障诊断[2],尤其对于升降速阶段的振动噪声信号。由于采样频率随转速升高而提高,可以消除频率“模糊现象”[3],保证振动噪声测量的准确性。要实现阶次分析可以有多种方法,最常见的是重采样阶次分析和Gabor阶次分析。笔者采用的是重采样阶次分析的方法。该方法是通过采集系统振动信号和转速信号,根据转速信号对振动信号进行重采样,使等时间序列振动信号转化为等角度序列振动信号,对重采样后的信号进行功率谱计算,将信号分析尺度由频率-幅值改变为阶次-幅值[4]。在数据采集方面,传统阶次分析只需要获得振动信号即可,而基于重采样的阶次分析需要准确及同步地获得振动及转速信号。

2.2 试验内容

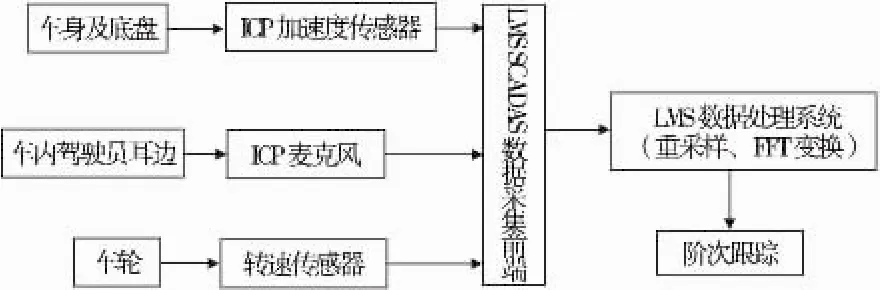

试验所需仪器包括转鼓试验台、LMS数据采集器、ICP振动加速度传感器、ICP麦克风、手持式加速度传感器校准仪、MM0024转速光电式传感器等。该试验使用 LMS Test.lab 8B-Signature Acquisition/Data Post Processing软件系统,用于阶次跟踪(Order Tracking)。系统测试框图如图2。

图2 测试框图Fig.2 Measure process

在动力总成系统及车身处布置11个测点,分别放置了3个三向加速度传感器及8个单向加速度传感器;噪声测点布置如文中所述。此外,在距离车轮50mm处布置一个测点,放置转速光电传感器。传感器布置测点及其对应的信号通道如表2。试验工况为样车缓慢匀加速到50 km/h,当车轮转速超过20 r/min开始记录数据。

表2 传感器布置分布Table 2 Sensor layout

2.3 车内噪声源识别

试验得到的车内噪声阶次三维谱如图3。

图3 车内噪声阶次三维谱图Fig.3 3-D order spectrum of interior noise

从图3中可以看出,车内噪声主要为中低频,主要在800 Hz以内,与前面噪声评价试验结果分析一致。车内噪声分布分为两部分:

第1部分为0~50 Hz低频范围内与车轮转速无阶次对应关系。随着车轮转速提高而增强,说明该部分噪声主要由于路面不平度通过悬架系统激振车身结构引起的,路面不平度激励一般在20 Hz以下。目前在高速公路和一般城市较好的路面上,此激励多集中在1~3 Hz。

第2部分为200~800 Hz中低频范围内与车轮转速呈明显的阶次关系,如6.33阶、8阶、77阶噪声出现较大峰值,另外在38阶和150阶也对噪声有一定影响。低频部分主要由路面不平度、轮胎、半轴的不平衡质量等组成,中低频部分主要由齿轮的啮合、电机转子的不平衡质量、轮毂轴承的旋转冲击和电机单边磁拉力振动等组成。

计算出城市工况常用车速下零部件对应的阶次如表3。由表3可以发现,轮胎冲击不平衡质量工作频率1阶、半轴不平衡质量工作频率1阶对50 Hz以下的低频噪声影响较大;样车车内噪声峰值主要分布在60~800 Hz中低频率,电机转子不平衡质量工作频率6.33阶、差速器从动齿轮安装螺钉工作频率8阶、电机单边磁拉力振动频率76阶、减速器第2级齿轮啮合频率77阶、减速器第1级齿轮啮合频率148阶对车内噪声影响较大。因此,样车车内噪声源主要为包括电机、差速器、减速器在内的动力总成。为验证理论计算的正确性,对电机、差速器、减速器振动阶次频谱进行分析,见图4~图6。

表3 驱动系和传动系主要噪声源对应阶次Table 3 Accordant order of main noise source

图4 电机X,Y,Z向振动阶次频谱Fig.4 Order spectrum of motor vibration at the direction of X,Y,Z

图5 差速器X,Y,Z向振动阶次频谱Fig.5 Order spectrum of differential vibration at the direction of X,Y,Z

图6 减速器X,Y,Z向振动阶次频谱Fig.6 Order spectrum of reducer vibration at the direction of X,Y,Z

由图4~图6看出,电机、差速器、减速器的主要振动均在77阶及其倍频处,与理论计算值一致,表明车内77阶噪声是由动力总成振动激起的。而且还存在差速器和减速器高频结构共振现象,这将导致高频噪声。

3 动力总成对车内噪声的影响分析

动力总成可通过两种途径影响车内噪声(图7):

1)空气噪声。动力总成工作噪声通过车身孔隙或透过车身壁板传递到车内,车内空气传播噪声的主要频率范围一般是从几百Hz到几千Hz甚至更高。

2)结构噪声。动力总成工作振动通过中间构件或直接传递到车身,引起车身壁板振动,并通过结构辐射噪声到车内,产生车内噪声[5-6]。当堵住前围板孔隙后测量车内噪声,发现噪声值并无太大变化;当在车身壁板附阻尼材料后测量车内噪声,发现噪声值明显降低。因此可判定动力总成是通过第2种途径传入车内并辐射噪声。

图7 动力总成对车内噪声的影响途径Fig.7 The way of power train influencing vehicle interior noise

样车的结构噪声传递路径为动力总成(电机、差速器、减速器)→橡胶悬置→车身板件(顶棚、后车厢地板、外侧围、A柱、B柱、前地板、车门)→车内噪声。

4 减振降噪措施

减振降噪主要通过消除或减弱声源激励及控制噪声传递路径两种途径,使噪声在传递到车内的过程中受到阻断或削弱[7]。根据以上试验分析以及样车自身客观条件的限制,提出以下降噪措施:

1)电机是主要的振动源,引起电机振动的因素较多,对于电机本身的机械不平衡,可采用加平衡块的方法解决,对于中心不正可进行测量调整与机械的配合来实现。对于轴承引起的振动,可对轴承间隙进行测量,避免使用不合格的轴承。轴承与轴承套的配合也要符合要求,否则会引起轴承的晃动,增加电机振动的机率[8]。

2)在振动传递的过程中,可改进电机悬置设计,提高悬置隔振性能,减小结构振动噪声传递。

5 结语

针对某样车内噪声较大的问题,深入地进行各项试验数据分析,识别出影响车内噪声的主要振动噪声源。该车中低频车内噪声主要是由动力总成振动通过橡胶悬置传递到车身而辐射出的结构噪声。并针对样车的实际问题提出减振降噪措施,为样车进一步的研发奠定基础。

(References):

[1] 阎礁.燃料电池轿车车内噪声特性实验分析与控制研究[D].上海:同济大学,2007.

Yan Jiao.Experiment Analysis and Control of Interior Noise for Fuel Cell Vehicle[D].Shanghai:Tongji University,2007.

[2] 田昊.阶次跟踪分析在齿面磨损故障诊断中的应用[J].军械工程学院学报,2005,25(4):57-60.

Tian Hao.Application of order tracking analysis in gear wearing fault diagnosis[J].Ordnance Engineering College,2005,25(4):57-60.

[3] 朱继海.非稳态振动信号分析[J].振动与冲击,2000,19(2):87-90.

Zhu Jihai.Transient vibration signal analysis[J].Vibration and Shock,2000,19(2):87-90.

[4] 张守元,李鹤.阶次跟踪技术及其在汽车NVH中的应用[J].轻型汽车技术,2009(4):14-17.

Zhang Shouyuan,Li He.Order tracking technique and its application on the NVH[J].Light Car Technology,2009(4):14-17.

[5] 贾继德.车内噪声分析与控制研究[J].农业机械学报,2009,40(2):204-207.

Jia Jide.Analysis and control of the interior noise in passenger car[J].Agricultural Machinery,2009,40(2):204-207.

[6] 靳晓雄,张立军.轿车车内噪声源识别的道路试验方法[J].汽车工程,2002,24(4):297-301.

Jin Xiaoxiong,Zhang Lijun.Car interior noise source identification by road test[J].Vehicle Engineering,2002,24(4):297-301.

[7] 张立军.发动机振动引起的车内噪声控制研究[J].振动、测试与诊断,2001,21(1):59-65.

Zhang Lijun.Research on control of car interior noise due to engine vibration[J].Vibration Measurement & Diagnosis,2001,21(1):59-65.

[8] 朱开斌,周华亮.机振动的产生及控制[J].中国造船,2008,49(2):302-304.

Zhu Kaibin,Zhou hualiang.The reason and monitoring of vibration of electromotor[J].Shipbuilding of China,2008,49(2):302-304.

NVH Performance Measurement and Analysis on Low-Speed Electric Vehicle

Xu Xing1,Zuo Yanqun2

(1.Research Institute of Automotive Engineering,Jiangsu University,Zhenjiang 212013,Jiangsu,China;2.SAIC Motor Technical Center,Shanghai 201804,China)

Good NVH performance should be guaranteed in vehicle’s development process.In order to solve the noise problem of certain vehicle prototype,the interior noise level,the vibration and acoustic characteristics of the motor,as well as reducer and differential was detected and analyzed.The main noise source in the car was identified by the use of the order tracking analysis technique.Basing on these results,the noise-reducing measurement was given accordingly.

electric vehicle(EV);noise vibration and harshness(NVH);order tracking analysis

U469.72

A

1674-0696(2013)02-0347-04

10.3969/j.issn.1674-0696.2013.02.38

2012-02-27;

2012-06-10

国家“863”重大项目(2011AA11A216);青年科学基金项目(51105177);高等学校博士学科点专项科研基金项目(20113227120015);江苏大学高级专业人才科研启动基金项目(11JDG047)

徐 兴(1979—),男,江苏海安人,讲师,博士,主要从事车辆动力学及其控制方面的研究。E-mail:xuxing@ujs.edu.cn。