基于宏程序的内外螺纹的数控铣削加工

2013-06-01张宁菊

张宁菊

(无锡科技职业学院,江苏无锡 214028)

0 引言

传统的螺纹加工方法主要为采用螺纹车刀车削螺纹或采用丝锥、板牙手工攻丝及套扣。随着三轴联动数控加工系统的出现,产生了更为先进的螺纹加工方式——螺纹数控铣削,它主要在数控铣床或加工中心上进行[1]。在实际生产中采用宏程序控制的螺纹铣削加工与传统螺纹加工方式相比,有以下几大优势:

(1)用同一把螺纹铣刀可以加工不同结构(外螺纹/内螺纹)、不同旋向(左旋/右旋)的螺纹;

(2)螺纹数控铣削可以加工没有过渡螺纹或退刀槽的螺纹;

(3)螺纹数控铣削加工时只要改变宏程序的变量值,即可加工不同参数(例:直径等)的螺纹,特别是深螺纹、大螺纹、大螺距螺纹、精密非标准螺纹等;

(4)螺纹铣刀的材料一般是硬质合金,切削平稳,且其耐用度是丝锥的十倍甚至数十倍;

(5)螺纹数控铣削加工可严格控制螺纹中经公差,可减少或消除刀具切削对牙型的干涉。

采用宏程序控制的螺纹铣削加工的诸多优势,可有效提高螺纹加工精度和加工效率,目前发达国家的大批量螺纹生产已较广泛地采用了铣削工艺。

1 宏程序的基本功能[2]

(1)变量

变量分为四类:空变量(#0);局部变量(#1-#33); 公共变量(#100-#199),(#500-#999),系统变量(#1000-)。

(2)宏程序语句使用

1)GOTO语句(无条件转移)

2)IF 语句(条件转移:IF…THEN…)或IF[〈条件表达式〉]GOTON

3)WHILE语句(当…时循环)

(3)特点

1)高效:数控加工中常会遇到数量少、品种繁多、有规则几何形状的工件(例螺纹件),可稍加分析与总结,找出共同点,把共同点设定为局部变量(局部变量只能用在宏程序中存储数据)应用到程序中,就能达到事半功倍的效果。

2)经济:螺纹类零件结构相似,但品种多数量少,为了降低加工成本,可用宏程序控制进行螺纹铣削加工。

3)应用范围广:宏程序还可以应用到数控加工的其它环节。例如它可对刀具长度补偿(H),刀具半径补偿(D),进给量(F),主轴转速(S),G代码,M代码等进行设置,也能有效提高加工效率。

2 螺纹铣削工艺

2.1 螺纹铣削运动方式

螺纹铣削加工主要用于数控铣床、加工中心等铣削类机床。实际加工时一般小直径内螺纹(≤20 mm)可以采用攻螺纹加工;但对于大直径内螺纹的加工以及外螺纹的加工,采用螺纹铣削加工是最好的手段。

螺纹铣削加工主要是通过机床的三轴联动和螺旋插补加工来实现的,即在其中二轴作圆弧铣削加工的同时,第三轴作直线进给运动,其轴向的移动距离正好是螺纹的螺距,(例:在X、Y轴走G03/G02一圈时,Z轴同步移动一个螺距P的量)。图1为右旋和左旋外螺纹的铣削运动示意图。

图1 外螺纹的铣削运动示意图

2.2 螺纹铣刀

(1)整体螺纹铣刀

常用整体螺纹铣刀一般采用硬质合金,适用于钢、铸铁和有色金属材料的中小直径螺纹铣削,切削平稳,耐用度高。加工不同的材料可采用不同涂层的螺纹刀。

(2)机夹螺纹铣刀及刀片

由铣刀杆及刀片组成(图2),其特点是刀片易于制造,价格较低,有的螺纹刀片可双面切削,但抗冲击性能较整体螺纹铣刀稍差。因此,该刀具常推荐用于加工铝合金材料。

图2 机夹单刃螺纹铣刀及三角双面刀片

2.3 螺纹切削用量的选择

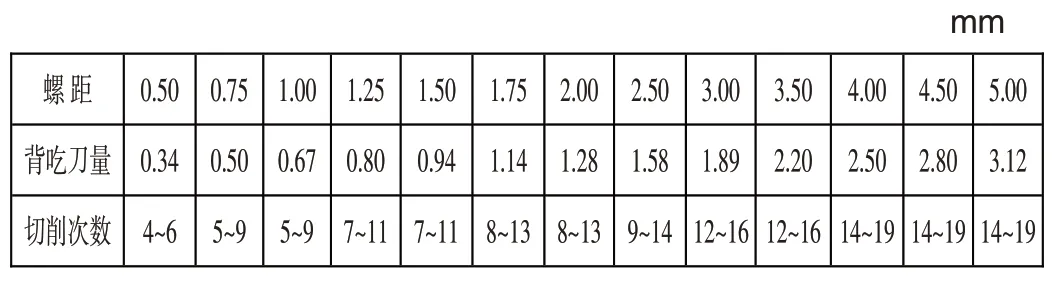

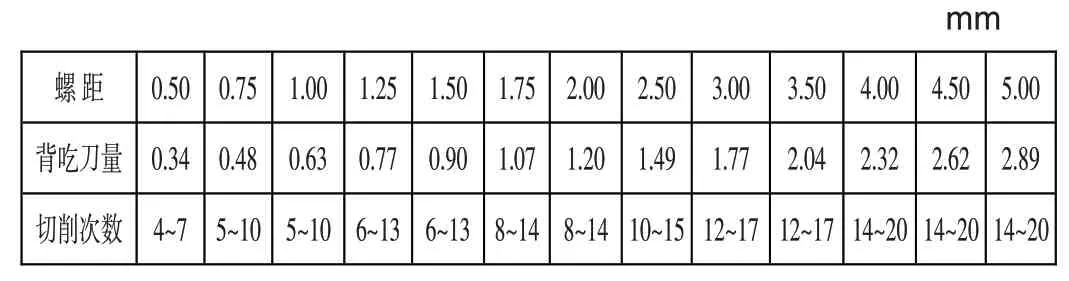

螺纹切削用量(切削速度、背吃刀量、走刀次数)的选择是由刀具和零件的材质确定的。螺纹切削的切削速度一般要比普通切削低25% ~50%。螺纹的背吃刀量ap值的选择正确与否,直接影响切削力的大小,关系到螺纹是否合格,背吃刀量需遵循递减原则,最小背吃刀量值不小于0.05 mm。表1 和表2 提供了车削米制内、外螺纹背吃刀量ap的参考值。对于铣削螺纹是采用三轴联动螺旋插补加工来实现的,有别于车削螺纹,如铣削螺纹是单刃切削,则其切削速度应选择车削的一半为宜,背吃刀量ap值仍可按车削选取。

表1 ISO米制螺纹背吃刀量ap值(外螺纹)

表2 ISO米制螺纹背吃刀量ap值(内螺纹)

3 宏程序铣削加工

3.1 单齿螺纹铣刀铣削加工内螺纹

螺纹铣削时,采用宏程序变量编程,可以将螺纹的直径、螺距、螺纹长度、刀具直径等参数设为变量,不同的螺纹只要改变这些参数,就可以采用同一个程序加工不同的螺纹,可以减少编程时间,提高螺纹铣削的效率[2]。

以下程序是利用宏程序对M30×1.5 mm 的内螺纹进行参数编程。在加工不同螺纹时,只需改变相应的参数值,FANUC 0i系统宏程序编制程序如下:

O0011

#1=30(大径)

#2=1.5(螺距)

#3=#1-1.1*#2(小径)

#4=16(刀具直径)

#5=10(螺纹深度)

#9=[#1-#4]/2+1

#16=FIX[#5/#2]

#17=#5-#2*#16

#18=#2-#17

M03 S3000

G54 G90 G00 X0 Y0

Z20

G01 Z[#18]

#20=#18

G91 G02 X-[#9]Y0 R[#9]F300

WHILE[#20GT-10]DO1

#20=#20-#2

G90 G02 I[#9]Z[#20]

END1

G91 G02 X[#9]Y0 R[#9]

G90 G00 Z20

M30

3.2 单齿螺纹铣刀铣削加工外螺纹

对于M18X 1.5mm 的外螺纹,用FANUC 0i 系统宏程序编制程序如下:

#1=18(大径)

#2=1.5(螺距)

#3=#1-1.1*#2(小径)

#4=16

#5=10

#9=[#1-#3]/2+1

#6=FIX[#5/#2]

#7=#5-#2*#6

#8=#2-#7

M03 S2500

G54 G90 G00 X0 Y0

Z20

X[[#3+#4]/2+#9]Y[#9]

Z[#8]

#20=#8

G91 G03 X-[#9]Y-[#9]R[#9]F250

WHILE[#20GE-10]DO1

#20=#20-#2

G90 G02 I-[[#3+#4]/2]Z[#20]F250

END1

G91 G03 X[#9]Y-[#9]R[#9]

END1

G91 G03 X[#9]Y-[#9]R[#9]

G90 G00 Z30

M05

M30

4 结束语

螺纹铣削加工在机械制造中应用日益广泛,推动了行业的发展。采用铣削方式加工螺纹,螺纹的质量比传统方式加工质量高;加工时采用机夹式刀片刀具,刀具寿命长;螺纹铣刀加工时的加工速度远超攻丝;采用螺纹铣刀加工的过程具有较高的安全性,例:在加工大型或贵重结构部件的时候,或在所需转矩较小的情况下加工较大规格的螺纹,螺纹铣削都不失为常规螺纹加工方法的经济有效的替代方案。

因此,只有综合运用螺纹铣削技术,充分利用宏程序变量编程高效、经济和应用范围广的特点,才会使螺纹铣削的应用更加广泛,才能够充分发挥螺纹铣削加工的优点。

[1]邹金兰.螺纹的宏程序铣削加工分析[J].装备制造技术,2010(2):153-154.

[2]陈海舟.数控铣削加工宏程序及应用实例[M].北京:机械工业出版社,2008.