Cr-Mo钢复合板厚壁锥体的成形与检验

2013-06-01羊衣木

羊衣木 赖 斌

(1.四川大学化工学院 2.四川科新机电股份有限公司)

Cr-Mo钢复合板厚壁锥体的成形与检验

羊衣木*1,2赖 斌2

(1.四川大学化工学院 2.四川科新机电股份有限公司)

对煤化工激冷罐锥体的成形加工工艺过程进行了详细的阐述。激冷罐锥体材料采用Cr-M o钢复合板。由于锥体壁较厚且工况苛刻,因此制造难度较大。该厚壁锥体的制造成功,为采用Cr-Mo钢复合板厚板制造压力容器和其他化工设备提供了可借鉴的经验。

厚壁锥体 Cr-Mo钢复合板 成形 检验 激冷罐 压力容器

0 引言

我公司承制的某煤化工有限公司年产40万t醋酸及配套工程项目中的气化关键设备激冷罐是国内第一台设计和制造完全国产化的气化关键设备。该 设 备 锥 体 的 材 料 采 用 14Cr1MoR+ 022Cr17Ni12Mo2复合板,锥体的厚度为60+6 mm、95+6 mm。在锥体压制成形的过程中,需要保证Cr-Mo钢复合板厚壁锥体基层的力学性能、基层与复层的结合状态、022Cr17Ni12Mo2复层的耐蚀性能以及锥体的几何尺寸等各项技术指标,制作难度较大。经过反复试制,有效地解决了激冷罐Cr-Mo钢复合板厚壁锥体成形的技术难题,为今后Cr-Mo钢复合板厚壁设备的制造提供了可借鉴的经验。

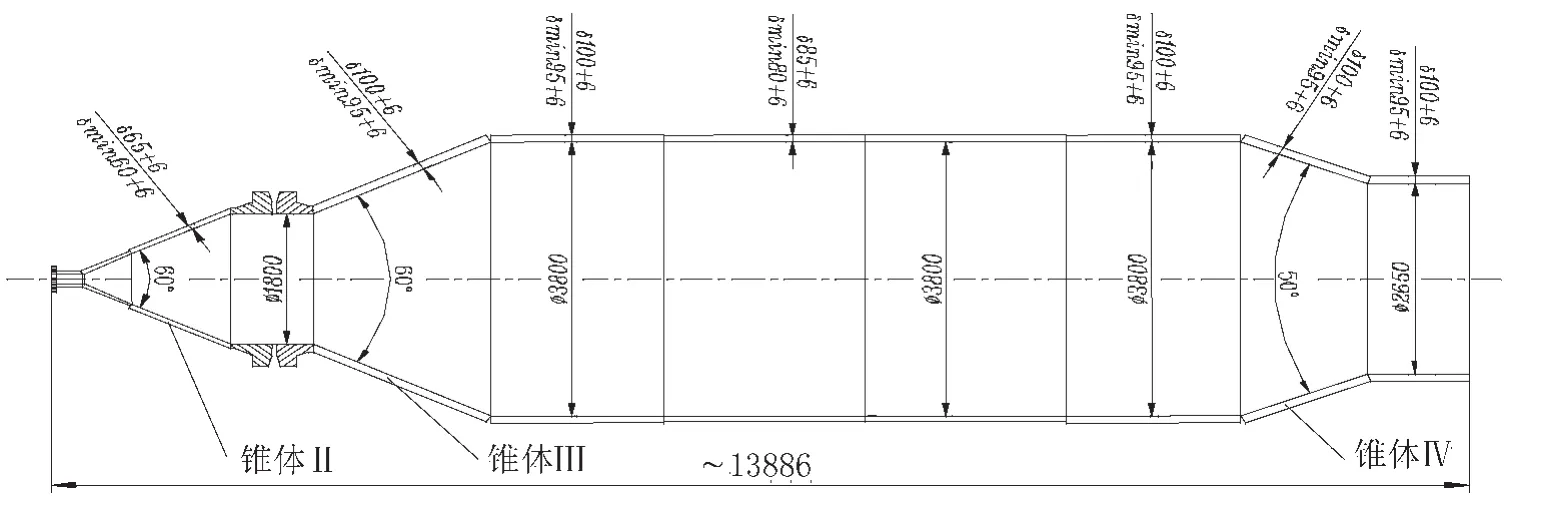

锥体在压制成形的过程中,由于Cr-Mo钢复合板材料的特殊性,锥体材料的力学性能、基层与复层的结合状态、复层的耐蚀性能以及锥体的几何尺寸偏差难以同时满足标准和设计、工艺的要求。经过反复试制后确定,激冷罐外壳结构如图1所示,设计参数及要求如表1所示。

1 锥体原材料性能要求

1.1 基层材料要求

复合钢板基层材料为14Cr1MoR,钢板的化学成分及在使用状态下的力学性能除符合GB 713的要求外,还应符合以下规定。

(1)冶炼方法

钢板用钢锭的冶炼方法:电炉+LF精炼+VD炉真空脱气。

图1 激冷罐结构

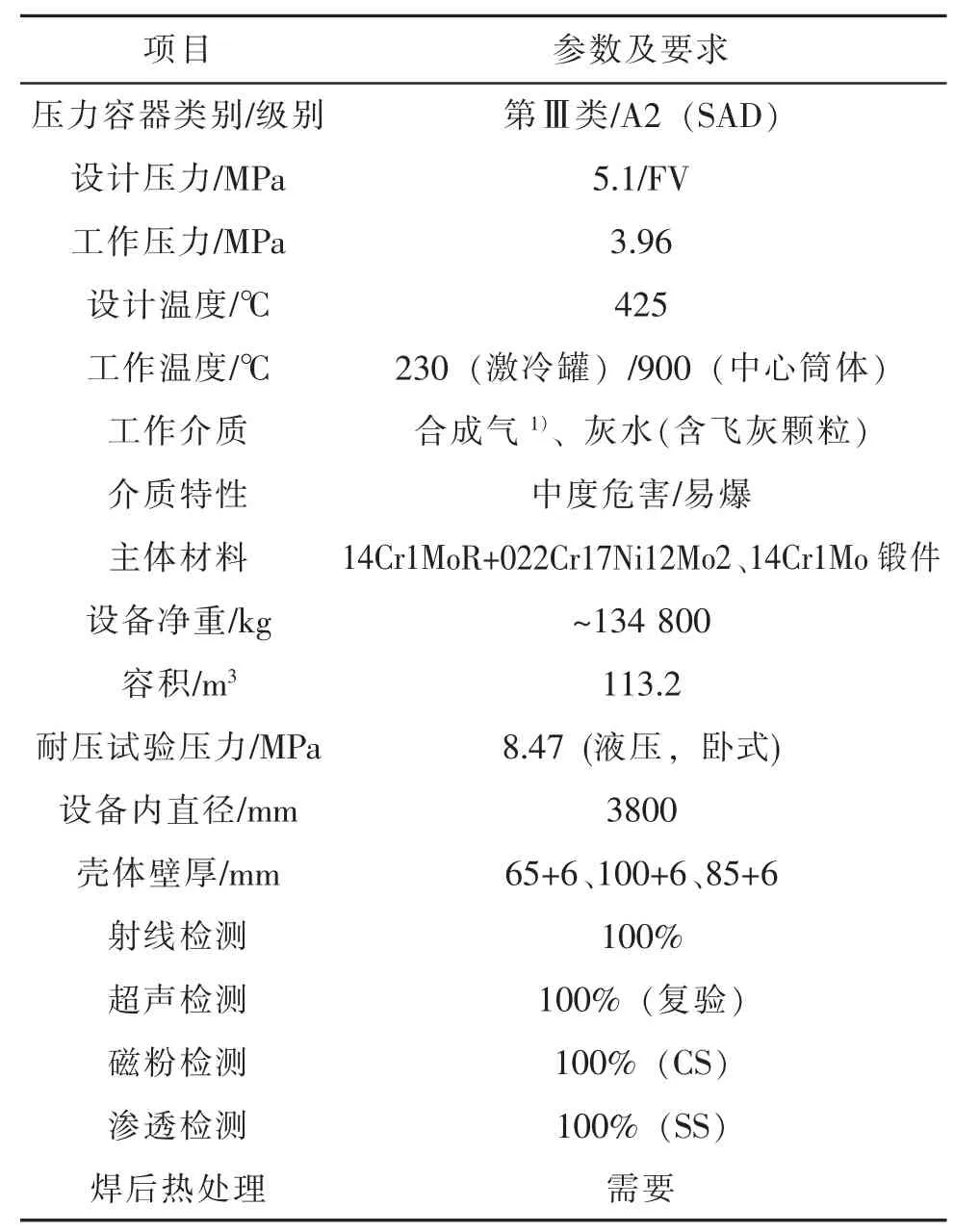

表1 激冷罐的技术特性

(2)化学成分

钢板的化学成分除应符合GB 713的规定外,还对某些组分有所限制:P含量应小于等于0.012%;S含量应小于0.007%;Cu含量应小于等于0.20%;Ni含量应小于等于0.25%。

(3)验收标准

所有钢板均应按JB/T 4730.3的要求进行100%超声检测,验收标准按JB/T 4730.3第4.1.8条规定的I级要求。

(4)厚度方向拉伸试验

按GB/T 5313的要求进行厚度方向 (Z向)拉伸试验,其断面收缩率须大于等于35%。

(5)高温拉伸试验

钢板应在425℃下按GB/T 4338《金属材料 高温拉伸试验方法》的要求进行附加拉伸试验,拉伸试验的最小屈服强度值为202.5MPa。

(6)金属夏比V型缺口冲击试验

基层材料的夏比V型缺口冲击试验按GB/T 229《金属材料 夏比摆锤冲击试验方法》进行。试验温度为最低设计温度 (最低环境温度-10℃)。为了保证材料焊后性能满足标准规范的要求,三个试样平均值须≥54 J,单个试样最小值须≥47 J。

(7)冷弯试验

按GB/T 232《金属材料 弯曲试验方法》进行冷弯试验。冷弯试验的弯心直径规定如下:钢板厚度T为 25 mm≤T<100 mm,弯心直径d=2.0T mm,弯曲角度为180°。

(8)硬度要求

钢板经机加工、焊接和焊后消除应力热处理后,其硬度值不得超过248 HV10,钢板交货状态的硬度值应≤200 HV10。

(9)钢板表面状况

钢板表面不允许存在划痕、裂纹、气泡、结疤、折叠和夹渣等对使用有害的缺陷,钢板不得有分层现象。

1.2 复层材料

复层钢板材料为022Cr17Ni12Mo2,钢板的化学成分及在使用状态下的力学性能除符合 GB 24511的要求外,还应按GB/T 4334《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》方法E对复层材料 (2件/批)进行晶间腐蚀试验 (试件的敏化温度为675±10℃,保温20 h),弯曲试验后试样表面不得有裂纹。

1.3 复合钢板要求

复合板除满足NB/T 47002.1的规定外,还应满足以下规定:

(1)复合钢板应逐张取样做性能试验;

(2)每张复合钢板的结合状态按JB/T 4730.3的规定进行超声波检查,达NB/T 47002.1 B1级合格;

(3)每张复合钢板复合界面的结合剪切强度应符合NB/T 47002.1第7.4.1条的规定 (即复合板复层与基层结合面的剪切强度应≥210MPa);

(4)复合钢板应按NB/T 47002.1第7.5节的规定进行弯曲试验;

(5)复合钢板的复层金属应与基层金属结合牢固,其复合方法采用爆炸复合;

(6)复合钢板应在正火+回火状态下交货,并进行喷丸 (砂)处理,同时保证各项力学性能和复层的耐蚀性能;

(7)复合钢板热处理后,应对基层和复层进行100%超声波检测,达JB/T 4730.3规定I级合格;对复层进行100%渗透检测,达JB/T 4730.5规定I级合格;

(8)复合钢板的复层厚度≥5.70 mm,且表面不得有结疤、裂纹、夹杂、折叠等缺陷;

(9)全部检查合格的复合钢板,其复层表面应经抛光或酸洗、钝化处理。

2 锥体成形要求

2.1 锥体下料前的材料检查

对锥体瓣片坯料进行定点硬度和厚度检查,对检测位置进行标记,以便成形后进行复检。

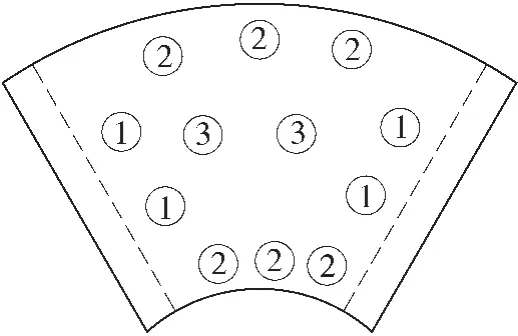

硬度检查位置 (定点不得处于瓣片两侧余量范围内,可参考图2中的位置)每块瓣片不少于12点:(1)至少选取两条母线,每条母线不少于2点;(2)长边不少于 3点;(3) 中间不少于 2点。厚度检查位置:与硬度检查位置同点。

2.2 锥体下料锥体下料应按排版图进行放样、标记、下料。(1)按毛坯下料图纸复检各锥体瓣片或拼板尺寸合格;

(2)锥体瓣片的纵缝两侧及大小端预留加工余量;

图2 钢板硬度检查位置

(3)瓣片尖锐过渡部位倒圆,R=10~20 mm,须用专用样板逐段检查合格。

2.2.1 锥体的参数

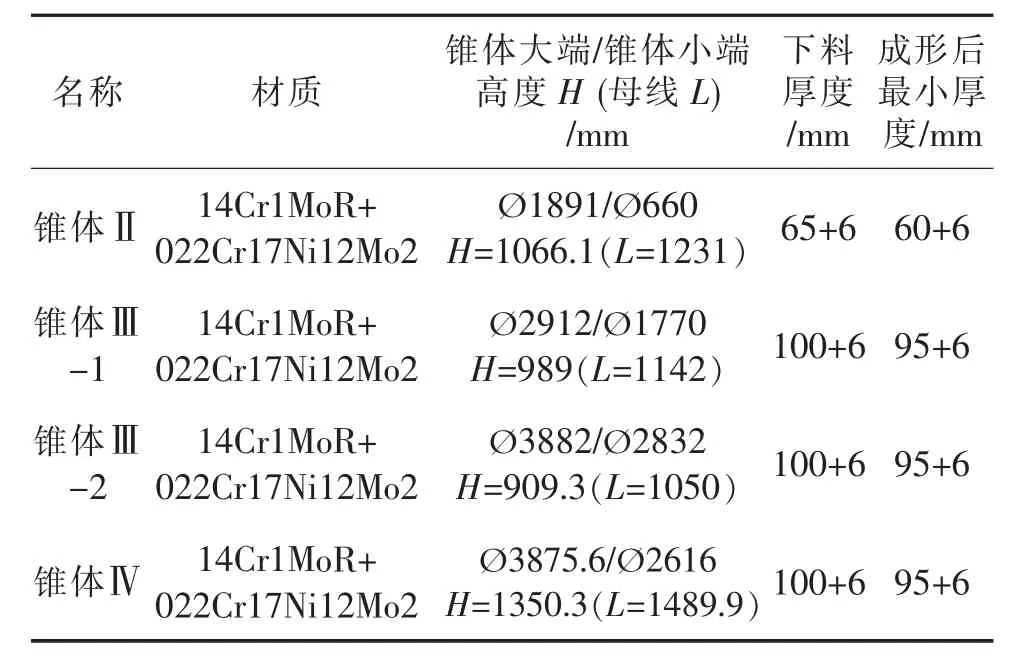

锥体规格尺寸、材质和下料厚度如表2所示。

表2 锥体规格尺寸、材质、下料厚度

2.2.2 锥体毛坯下料尺寸

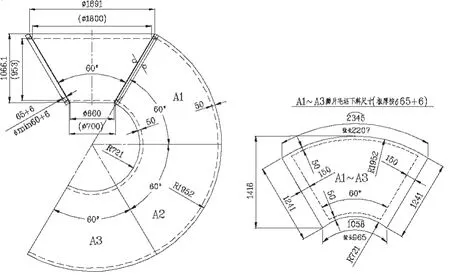

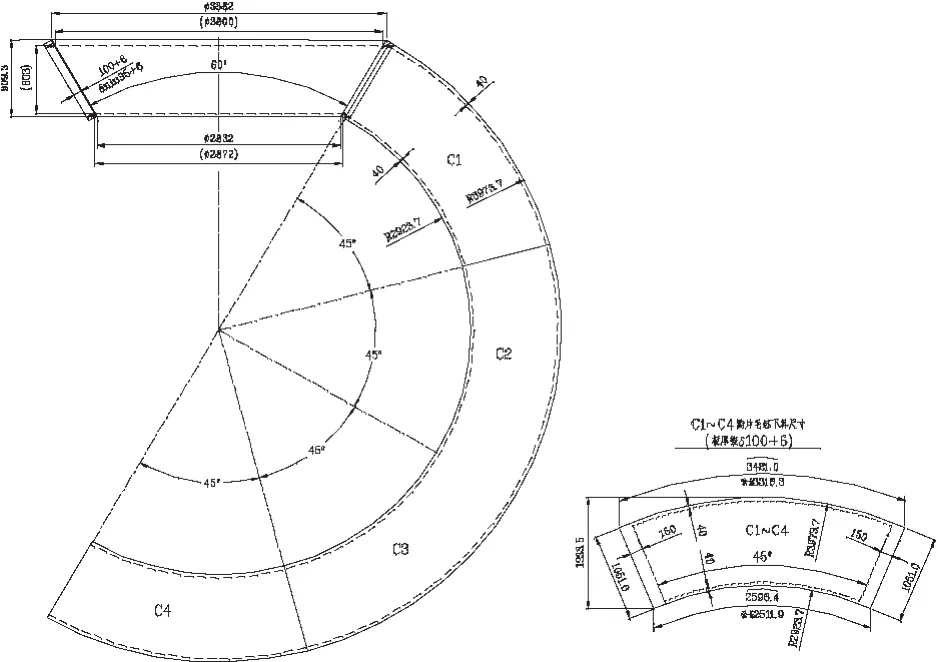

锥体Ⅱ毛坯下料尺寸如图3所示。

锥体Ⅲ-1毛坯下料尺寸如图4所示。

锥体Ⅲ-2毛坯下料尺寸如图5所示。

锥体Ⅳ毛坯下料尺寸如图6所示。

图3 锥体Ⅱ毛坯下料图

图4 锥体Ⅲ-1毛坯下料图

图5 锥体Ⅲ-2毛坯下料图

图6 锥体Ⅳ毛坯下料图

2.3 成形要求

(1)压制成形的锥体采用分瓣冷压成形工艺。

(2)成形所用工装、模具 (或压模)的设计应充分考虑对瓣片内外表面质量的影响;模具周边应有较大圆角。

(3)锥体成形所用的工具在压制前,必须清洗去油除锈、去除污染物,在成形过程中,必须随时对模具和工件进行清扫,避免复层表面污染和硬伤。

2.4 压制和预弯成形过程要求

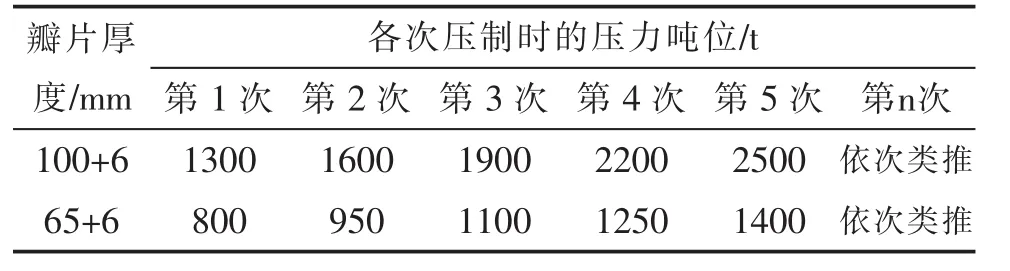

工件压制时,应严格控制每次的升压压力,宜采取多次升压压制,具体升压要求按以下规定:

(1)在被成形件的工件上进行划线标记,并等分大小端弧长 (每一处100 mm弧长),预弯头的预压宽度600 mm。

(2)压制时须采用多次点压成形,即采取同一压力压完整个瓣片,升压后再压制第二遍;升压次数4~6次,单次下压压力吨位不得大于表3的参考值,直至达到曲率要求。

表3 瓣片成形每一处单次下压压力吨位 (参考值)

(3)以此类推,作下一处的成形操作。

(4)在压制和校形过程中,严格控制压紧力和变形量,并采取模具加垫等措施,避免模具边缘对工件表面造成压伤和硬伤,确保锥体外表面不存在深度超过1.5 mm的压 (划)痕;内表面不存在深度超过0.5mm的压 (划)痕。

(5)在压制和校形过程中,要随时监控和观察工件的变形情况,一旦发现有表面裂纹、局部突变等情况,应立即停止操作,经分析论证、提出改进处理意见后,才能重新操作。

(6)在成形件上作出钢板终轧方向的标记。

3 锥体成形后检查

3.1 钢板表面硬度和厚度检查

(1)在钢板表面进行定点硬度和厚度检查,并出具书面记录报告。

(2)硬度检查位置 (定点不得处于瓣片两侧余量范围内)每块瓣片不少于12点,并对硬度检测位置进行标记:① 至少选取两条母线,每条母线不少于2点;② 长边不少于3点;③ 中间不少于2点。

(3)厚度检查位置:与硬度检查位置同点。

3.2 单片压制成形后的检查

3.2.1 尺寸检查

尺寸检查如表4所示。

表4 单片压制成形后尺寸检查 (单位:mm)

3.2.2 表面外观质量检查

(1)锥体瓣片表面不得有分层;

(2)锥体瓣片表面不允许存在裂纹、气泡、结疤、折叠和夹渣等对使用有害的缺陷;外表面不得存在深度超过1.5 mm的压 (划)痕;内表面不允许存在深度超过0.5mm的压 (划)痕。

3.2.3 无损检测

(1)按JB/T 4730.3标准要求对锥体瓣片进行100%超声检测,达NB/T 47002.1标准规定的B1级合格;

(2)按JB/T 4730.5标准要求对锥体内表面进行100%渗透检测,达Ⅰ级合格;

(3)按JB/T 4730.4标准要求对锥体外表面进行100%磁粉检测,达Ⅰ级合格。

3.2.4 硬度检查

按本文第3.1节中标记的硬度检测点进行硬度复验,并作好相应的记录。

4 锥体瓣片纵缝坡口加工与检验

4.1 纵缝坡口加工要求

(1)按毛坯下料图对锥体瓣片各尺寸进行复验;

(2)划线要求:按实物大小制作内外样板,要求瓣片样板理论弧长+4mm纵缝收缩余量 (即单边2mm),并充分考虑纵缝坡口切割时产生的热影响区;用样板纸划纵缝加工线,并按纵缝加工线划加工控制线,单边预留3mm以上的加工余量;

(3)复查各划线尺寸合格。

4.1.1 气割要求

气割前必须对材料进行预热,切割去除纵缝坡口加工控制线以外的余量,预热应满足下述要求。

(1)预热方法:采用天然气或电加热器加热;

(2)预热温度要求:不低于150℃;

(3)预热范围:割缝两侧至少3倍板厚的距离,且不小于100mm;

(4)过程控制:要求预热时从板面的一侧进行,测温器测量另一侧金属温度达要求;

(5)切割过程要求保温:温度不低于150℃;

(6)切割完成后保温缓冷,保温范围为割缝侧至少3倍板厚的距离。

4.1.2 坡口加工要求

纵缝坡口的加工可采用机加工或机械切割+火焰切割的方法 (火焰切割应满足上述第4.1.1条中的预热、保温和缓冷要求)。若采用后者所述方法,应先将所在部位的复层用机械加工的方法剥除 (宽度以不影响火焰切割为限),将熔渣清除并采用打磨的方法将火焰切割形成的硬化层除去 (至少3 mm),显示出金属光泽,然后按图纸的形状和尺寸要求加工坡口。

4.2 锥体瓣片尺寸检查

(1)各瓣片长度方向弦长允差≤1mm;

(2)各瓣片宽度方向弦长允差≤1mm;

(3)各瓣片对角线弦长允差≤2mm;

(4)各瓣片两直线对角线测量,两直线的垂直距离偏差≤2mm;

(5)其他按第3.2.1条中的表4进行检查。

4.3 锥体瓣片无损检测

对锥体瓣片纵缝坡口表面按JB/T 4730.5标准进行100%渗透检测,达I级合格。

5 锥体瓣片预组装与检验

5.1 锥体瓣片预组装要求

(1)在钢平台上划出上下组装基准圆,将基准圆按锥体分瓣数等分,并设置相应的胎具和定位板;

(2)以定位板和组装胎具为基准,组对瓣片,要求错边量≤1.5mm;

(3)锥体瓣片外表面可采用组对专用凹型铁工装,不允许在坡口处点焊,保证锥体瓣片组对的稳固性;

(4)用弦长不小于1000mm的样板,沿对接接头每500mm测量一点,棱角度 (包括错边量)≤3mm;

(5)由锥体上端自由下垂铅坠,检查锥体上下端口的同心度,锥顶正指小端基准圆,偏差≤5 mm;

(6)锥体内表面形状公差:外凸不大于5mm,内凹不大于3mm;

(7)组对点焊方法应满足第4.1.1条的要求。5.2 锥体瓣片预组装检验要求

5.2.1 尺寸检查

(1)锥体纵缝错边量≤1mm;

(2)锥体上下端口的同心度偏差≤1mm;

(3)其余尺寸要求如表5所示。

表5 尺寸检查要求 (单位:mm)

5.2.2 表面外观质量检查

(1)锥体表面不得有分层;

(2)锥体表面不允许存在裂纹、气泡、结疤、折叠和夹渣等对使用有害的缺陷;外表面不得存在深度超过1.5mm的压 (划)痕;内表面不允许存在深度超过0.5mm的压 (划)痕。

6 锥体瓣片压制成形的其他要求

在锥体压制或组对过程中,需点焊临时支撑件(或工装)时,应点焊在基层材料上,复层不允许点焊,并满足以下要求:

(1)焊前应对点焊部位进行充分预热,要求金属温度≥200℃;

(2)焊接应采用与基体材料化学成分相匹配的低氢焊条;

(3)焊后立即进行后热 (消氢)热处理,温度控制范围300~400℃,保温15min;

(4)临时支撑件 (或工装)应采用切割或锯的方法将其除去,并打磨至与母材平齐;

(5)对上述打磨区域应按JB/T 4730.4标准进行100%磁粉检测,达I级合格;

(6)锥体内外表面应进行清洁,确保去除污物、油迹、金属屑和其它污染物。

7 结语

由于Cr-Mo钢复合板在冷成形过程中极易产生裂纹和分层现象,严重影响Cr-Mo钢复合板的力学性能和复层的耐腐蚀性能,危及设备安全,因此如何保证Cr-Mo钢复合板厚壁锥体成形工艺的可靠性,确保材料复层的耐蚀性,是锥体成形技术的关键。本文对Cr-Mo钢复合板厚壁锥体的成形工艺和检验方法进行了详细阐述,为今后类似于Cr-Mo钢的复合板厚壁锥体的压制成形,确保产品质量、工期和成材率,具有重要的指导意义。

该设备经热处理后,再次对复层与基层的结合状态进行了复查,锥体的所有内表面均按 JB/T 4730.3标准要求进行100%超声检测,达到了NB/T 47002.1标准规定的B1级。此外,该设备水压试验也顺利通过。

[1]TSG R0004—2009.固定式压力容器安全技术监察规程[S].

[2]GB 150.1~4—2011.压力容器 [S].

[3]邢玉晶,王维中,付文俊,等.铆工 [M].北京:化学工业出版社,2007.

[4]GB/T 232—2010.金属材料 弯曲试验方法 [S].

[5]GB 713—2008.锅炉和压力容器用钢板 [S].

[6]GB/T 4340.1—2009.金属材料维氏硬度试验 第 1部分:试验方法 [S].

[7]GB/T 4338—2006.金属材料 高温拉伸试验方法 [S].

[8]GB/T 5313—2010.厚度方向性能钢板 [S].

[9]NB/T 47002.1—2009.压力容器用爆炸不锈钢复合板第1部分:不锈钢-钢复合板 [S].

[10]JB/T 4730.1~6—2005.承压设备无损检测 [S].

Form ing and Inspection of Cr-M o Steel Com posite Plate Cone w ith Thick-wall

Yang Yimu Lai Bin

Presents the forming process of chilling tank cone for coal chemical in detail.The cone adopts Cr-Mo steel composite plate,its thicker well and rigorous working condition cause high degree manufacture difficulty. The successmanufacture of the thick-wall cone provides valuable experience formanufacturing of pressure vessels and other chemical equipmentswith Cr-Mo steel composite plate.

Thick-wall cone;Cr-Mo steel clad plate;Forming;Inspection;Chilling tank;Pressure vessel

TQ 050.6

2012-12-11)

*羊衣木,男,1981年生,工程师。成都市,610041。