某60Hz、185MW汽轮机转子高速动平衡试验试重大小及位置探究

2013-06-01曾杨杨晓萍

曾杨 杨晓萍

(东方汽轮机有限公司,四川德阳,618000)

某60Hz、185MW汽轮机转子高速动平衡试验试重大小及位置探究

曾杨 杨晓萍

(东方汽轮机有限公司,四川德阳,618000)

针对汽轮机转子个性化设计的特点,文章结合在250t试验台位上进行转子高速动平衡试验所积累的经验,对全新设计的某60Hz、185MW汽轮机转子厂内动平衡试验平衡块试加重量及方位角进行探究。实践证明,文章总结的方法可以有效地缩短转子动平衡时间,并可以推广应用到其它转子厂内高速动平衡试验上。

转子;动平衡;平衡块试加;转轴振动

0 引言

汽轮机转子在设计上都是相对于轴线旋转对称的,然而由于制造工艺等方面的问题,例如转子材质的不均匀性,转子加工过程中产生的偏心,叶片质量矩分配及叶片装配的误差,转子装配完毕后总是存在一定的不平衡量。在旋转过程中不平衡量产生的离心力是使转子发生基频强迫振动的激励源,这些不平衡量是随机的,无法用计算得到。250t转子高速动平衡试验台承担着发电用大功率蒸汽轮机转子、燃气轮机转子的高速动平衡试验任务。近几年,试验台每年都要完成超过200根(次)转子高速动平衡试验。面对如此繁重的任务,必须要有一个高效率的平衡方法,才能顺利完成。挠性转子从理论上有两种平衡方法:即振型平衡法和影响系数平衡法。根据多年对不同类型转子影响系数的总结,并综合采用振型平衡法和影响系数平衡法,对同类型转子能够快速地进行高速动平衡。然而,不同用户的个性化设计导致不断有新类型、新产品转子出现,出口哥伦比亚的60Hz、185MW汽轮机转子既是这类新转子,没有现成的影响系数可用。动平衡试验时,需要利用转轴振动进行试加平衡块,并要求能够快速有效地完成动平衡试验,在这种情况下,如何合理、有效地进行平衡块试加就非常关键了,本文是对该转子高速动平衡试验平衡块试加的看法和总结。

1 平衡块试加大小及位置的合理确定

平衡块试加大小及位置的合理确定是决定能否计算得到有效的影响系数,提高平衡效率的关键。

1.1平衡块试加大小的确定

一定的平衡块重量会引起相应大小的振动变化。平衡块试加重量过轻,引起的振动变化小,计算得到的影响系数误差大;平衡块试加重量过重,可能导致转子振动变得过大,无法升速到需要达到的转速,得不到相应的影响系数。在不同的轴向部位试加相同重量的平衡块引起的振动变化也不相同。根据个人动平衡试验的实践经验,按照以下的量值试加对振动就会产生明显的变化:反对称力偶和转子中部校正面试加100g~200g,具体重量可以适当参考低速动平衡剩余不平衡量值;转子外伸端(一般在转子靠背轮上或附近)试加30g~100g。

1.2平衡块试加轴向位置的确定

一根转子通常都有3个以上的不平衡校正平面,同一轴向加重位置对不同振型影响是不同的,某一振型会对应一个对其振动影响最大的加重位置。一般来说,平衡一阶振型在转子中部加重;对于平衡二阶振型,如果两个轴承座振动幅值相当,相位反向,一般在转子跨内的两端加反向的力偶,如果转子外伸端较长,两个轴承座振动幅值差别较大,且靠近某一外伸端的振动较大,可以在此外伸端上加重;对于三阶振型,大部分都是由外伸端不平衡引起的,可以在靠近振动较大的外伸端上加重。同时,为了更准确地判断平衡块试加的轴向位置,可以先对转子进行振型分析,预估转子各阶临界转速和振型。若采用转轴振动相位和机械滞后角来决定试加角度的话,应选振动幅值较大一侧的轴振相位进行计算。

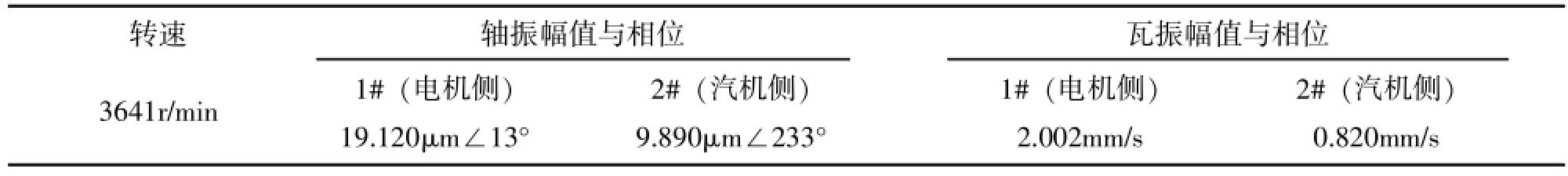

1.3平衡块试加方位角的确定

转子高速动平衡试验时,平衡块试加方位往往比试加重量更重要,只要试加方位准确,即使试加重量偏重,转子振动也不会增大太多,进而计算出较为准确的影响系数。如果试加方位正确,试加重量也合适,将极大地提高动平衡效率。为了准确判断试加方位,可以利用转轴振动相位角和机械滞后角来判断。由振动理论可知,由转轴振动相位角可以找到振动“高点”,振动“高点”顺转滞后角既是“重点”(也称不平衡力)位置,“重点”反向就是平衡块加重位置。

当转速低于临界转速时滞后角小于90°,临界转速时滞后角取90°,转速高于临界转速时滞后角大于90°。

对于厂内转子动平衡试验,大多数场合是用轴承座基频振动速度有效值(俗称瓦振)是否超限作为考核标准,德国申克公司的标准平衡机只安装了速度传感器测量瓦振,所以,为了较准确判断试加重量的方位角,做动平衡试验前,需要在轴承上半铅垂方向安装电涡流传感器测转轴振动,在中间轴与齿轮箱之间联轴器上粘上薄钢片作为键相标记,在其水平方向上加装电涡流传感器作为键相传感器。

由于目前薄钢片所贴位置并不与中间轴刻度法兰上0°相对应,薄钢片对应刻度法兰上277°,刻度法兰上的角度标示是顺时针(从驱动端往非驱动端看,下同)增大,实际加平衡块时是按照刻度法兰上的角度加,所以加块时要特别注意相位的换算。

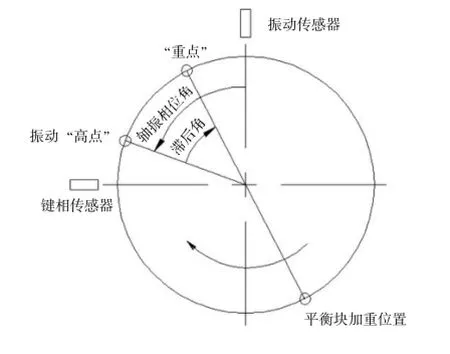

确定平衡块试加方位角的具体步骤如下:

(1)按实际情况画出轴振传感器和键相传感器的相对位置,标出转子旋转方向;

(2)以轴振传感器为起点,逆转子旋转方向转过轴振相位角,标出振动“高点”;

(3)以振动“高点”为起点,顺转子旋转方向转过机械滞后角,标出“重点”;

(4)“重点”反向的位置就是平衡块加重位置;

(5)将薄钢片对准键相传感器,通过平衡块加重位置与键相传感器的角度差及薄钢片与刻度法兰角度对应关系找出平衡块在转子上的加重角度(见图1)。

2 应用举例

图1 平衡块试加方位角示意图

出口哥伦比亚的185MW汽轮机组低压转子是全新设计的转子,电机侧和汽机侧外伸端都较长,工作转速是3600r/min,旋转方向为顺时针旋转。转子先进行高速动平衡试验后再进行末级叶片动调频试验,动平衡试验振动要求是工作转速时瓦振有效值小于1.2mm/s,其余转速小于2.0mm/s,此次动平衡试验只超速到4000 r/min。

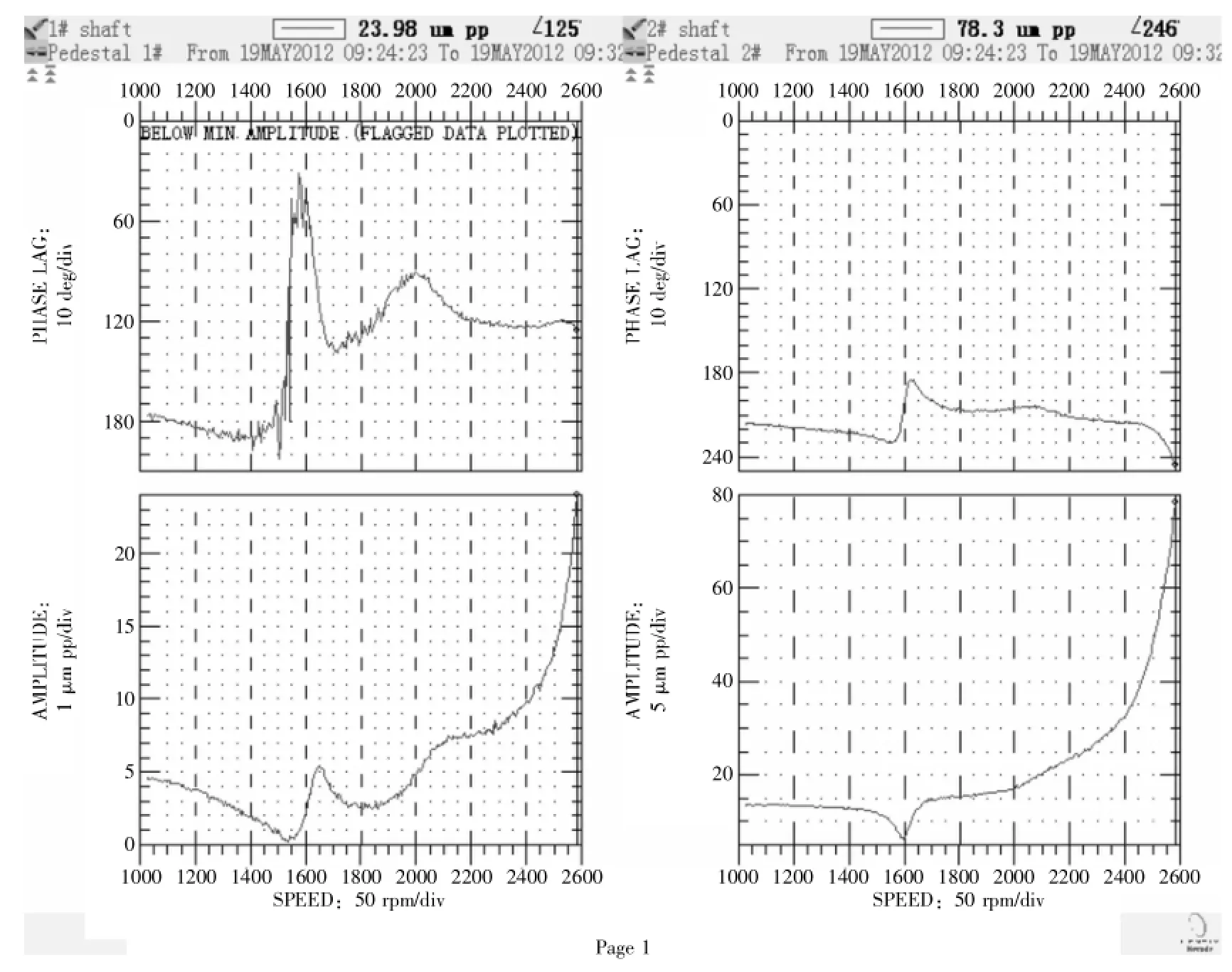

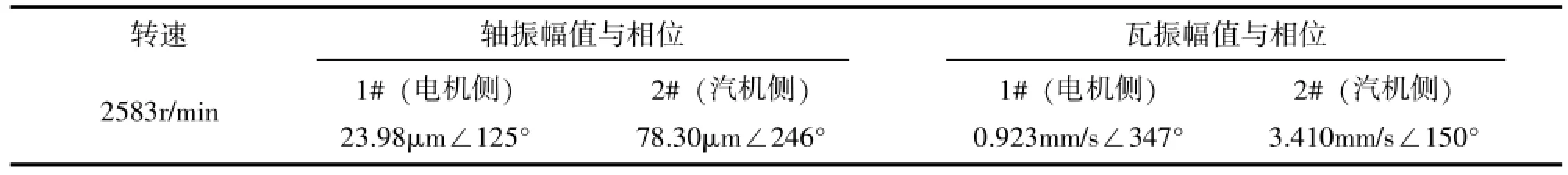

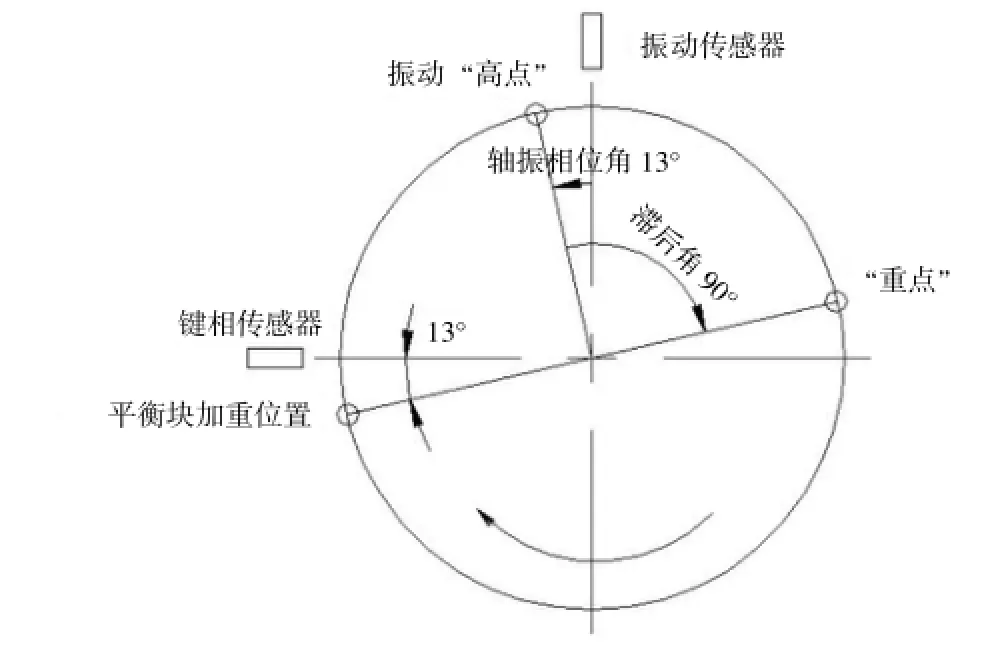

第一次升速至2583 r/min,已经过了第一阶临界转速,正在靠近第二阶临界转速,轴振BODE图见图2,轴振和瓦振测量值见表1。

图2 第一次升速轴振BODE图

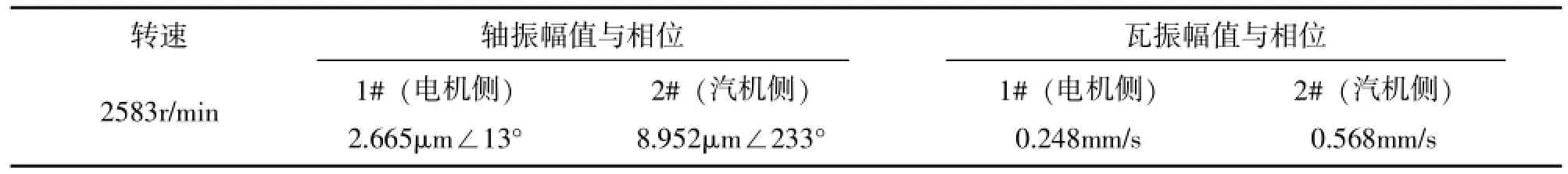

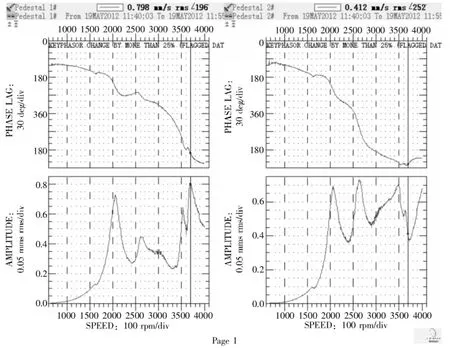

表1 第一次升速至2583r/m in轴振和瓦振测量值

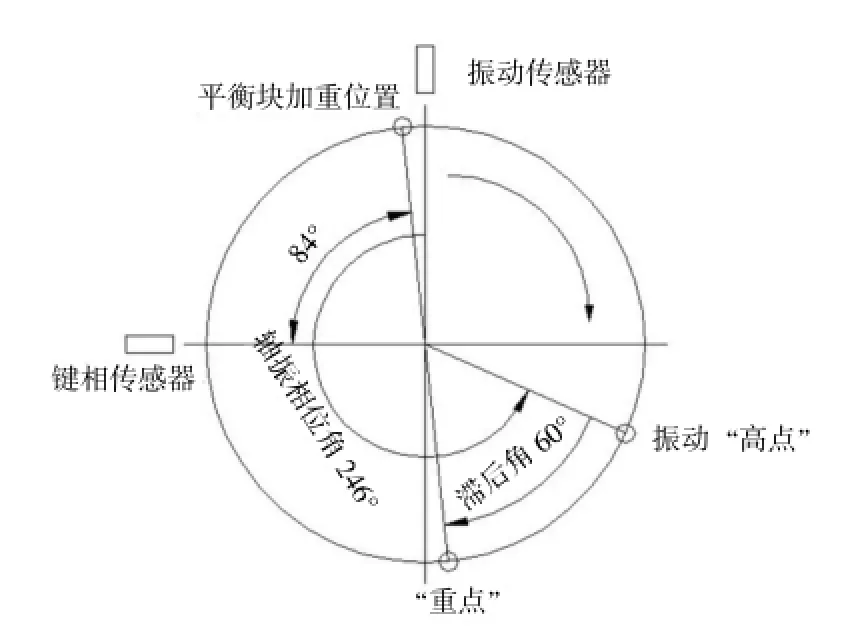

根据1.2的分析可知,第二阶振型是由于汽机侧外伸端不平衡引起的,滞后角取60°。根据1.3确定平衡块试加方位角的步骤画出图3。由图3可知,平衡块加重位置为键相传感器顺时针旋转84°,键相传感器对应刻度法兰上277°,刻度法兰上的角度标示是顺时针增大,那么,平衡块加重位置在刻度法兰上加重角度是1°。由于当时忽略了键相零位与刻度法兰零位不对应的关系以及其他因素,实际加重在160°,试加重量为62g。第二次升速只到2513 r/min,发现振动较第一次变大了,说明试加位置或重量有问题。通过2500 r/min时瓦振数据优化计算得出应该加49g∠352°。加重角度352°与理论分析计算出来的1°只差9°,已经很接近了。

图3 汽机侧外伸端平衡块试加方位角示意图

把62g∠160°的平衡块取下,加上49g∠352°的平衡块后进行第三次升速,升速至4000r/min,由图4可知,二阶峰值明显减小。转子转速在2583 r/min时,轴振和瓦振测量值见表2。

表2 第三次升速至2583 r/m in轴振和瓦振测量值

图4 第三次升速轴振BODE图

从图4可见,转子第三阶临界转速在3530~3650 r/min范围内,在3641 r/min时轴振和瓦振测量值见表3。

表3 第三次升速至3641r/m in轴振和瓦振测量值

根据1.2的分析可知,第三阶振型是由于电机侧外伸端不平衡引起的,由于是取振动峰值转速点的数据,滞后角取90°。根据1.3确定平衡块试加方位角的步骤画出图5。由图5可知,平衡块加重位置为键相传感器逆时针旋转13°,键相传感器对应刻度法兰上277°,刻度法兰上的角度标示是顺时针增大,那么,平衡块加重位置在刻度法兰上加重角度是264°,考虑试加重量为50g。最后采取的方案是加53g∠263°。

加上试重后第四次升速至4000 r/min,过第三阶临界转速时的振动也减小了,转子转速在3641 r/min时轴振和瓦振测量值见表4。

图5 电机侧外伸端平衡块试加方位角示意图

表4 第四次升速至3641r/m in轴振和瓦振测量值

根据瓦振数据优化计算得出应加41g∠272°,与试加的53g∠263°平衡块很接近,说明试重大小及位置的确定都是很成功的,平衡结果令人满意。最后的平衡结果见图6。

图6 第四次升速(平衡结果)瓦振BODE图

3 结束语

实践证明,对平衡块试加大小及位置的分析确定是正确的,方法是有效的,避免了试加平衡块的盲目性,减少了试验运行的次数,节约了动平衡时间,降低了对能源的消耗,并且可以推广应用到其它转子厂内高速动平衡试验上。

[1]杨建刚.旋转机械振动分析与工程应用[M].北京:中国电力出版社,2007

[2]周仁睦.转子动平衡原理、方法和标准[M].北京:化学工业出版社,1992

Research on TrialMass of a 60Hz,185MW Turbine Rotor High Speed Dynam ic Balancing Test

Zeng Yang,Yang Xiaoping

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

Aim ing at the special design characteristicsof turbine rotor,the article based on the experience of rotor high speed dynamic balancing test in 250t balancingmachine,researches on the weight and position of trialmassof a new design 60Hz、185MW turbine rotor high speed dynamic balancing test.It's proved that themethod summarized by the article can shorten balancing test time,and can be also applied to other rotor high speed dynam ic balancing tests.

rotor,dynam ic balancing,trialmass,shaft vibration

曾杨(1987-),男,工学学士,助理工程师,2010年毕业于四川大学机械制造设计及自动化专业,现主要从事汽轮机转子动平衡试验工作。