醇法制取玉米胚芽蛋白的工艺

2013-05-25韩忠杰孙庆杰刘建辉

韩忠杰 熊 柳 孙庆杰 刘建辉

(青岛农业大学食品科学与工程学院,青岛 266109)

作为世界及我国的3种主要粮食作物之一的玉米,其年产量已超过1亿吨,占粮食产量的22.4%,已超过水稻、小麦,达到世界粮食中的第一位[1]。

玉米胚芽是玉米生长的根基。玉米胚芽虽然只占籽粒的1/5,但所含有的功能性成分比胚乳更加全面[2]。玉米胚芽蛋白中蛋白质主要种类是球蛋白和白蛋白,其含量占总蛋白的3/5以上。玉米胚芽中的蛋白质性质优良,在使用中具有良好的价值[3-4]。其中蛋白质的质量分数一般为23%~25%,其生物效应PER值基本上符合世界卫生组织∕粮农组织的推荐值[5-6]。而国内对玉米蛋白的提取主要集中在玉米蛋白,如罗彩鸿[7]等对蛋白质提取新工艺的研究,还有林丹丹[8]等对玉米浸泡液中蛋白质提纯的研究,对玉米胚芽蛋白的制备工艺研究的较少。

为了制备比一般碱溶酸沉法产品色泽风味好,功能性质高的产品,先用淀粉酶预处理后采用醇法来制取玉米胚芽蛋白。通过响应面分析优化了醇法制取玉米胚芽蛋白的生产工艺,提高玉米胚芽蛋白的提取率。

1 材料与方法

1.1 主要试剂与仪器设备

玉米胚芽:鲁洲生物科技(山东)有限公司提供;α-淀粉酶(3 000 U/g):Sigma公司;6号溶剂:购自天津喜利化工厂;其他试剂均为市售分析纯试剂。

Anke TDL-40B型离心机:上海安亭仪器公司;KDN-04凯氏定氮仪:上海贝特仪电设备厂;DHG-9070A电热恒温鼓风干燥箱:上海精宏实验设备有限公司;BS224S电子天平、MA45红外水分测定仪:北京赛多利斯仪器系统有限公司;SX2-8-10马弗炉:广州沪瑞明仪器有限公司。

1.2 试验方法

1.2.1 玉米胚芽粉制备方法

经粉碎的玉米胚芽过40目筛按照料液比1∶3加入6号溶剂,在40℃下每次浸提4 h后抽滤,反复浸提、抽滤共6次。第一批料只用6号溶剂浸出,底部流出的“混合溶液”分部收集。按顺序浸出下一批料,以此类推。最后一批用新鲜溶剂浸出,新鲜溶剂与玉米胚芽粉之比等于连续浸出时的料液比。脱脂后样品在40℃烘箱进行鼓风干燥。将干燥后的样品用高速万能粉碎机粉碎,过100目筛备用。

1.2.2 玉米胚芽粉成分的测定

水分的测定:MA45型红外水分测定仪;蛋白质质量分数的测定:参照GB 5009.5—2010凯氏定氮法《食品中蛋白质的测定》;粗脂肪的测定:参照GB/T 5009.6—2003索氏抽提法《食品中脂肪的测定》;灰分的测定:550℃灼烧法,参照GB/T 5505—2008《粮油检验 灰分测定法》;碳水化合物:碳水化合物=100% -水分-蛋白质-脂肪-灰分。

1.2.3 玉米胚芽蛋白制取方法

先用α-淀粉酶进行酶解。准确称取50 g的脱脂玉米胚芽粉放于烧杯中,按液料比10∶1的比例加入pH 5.2的磷酸缓冲液,沸水浴30 min,之后冷却至37℃。按照酶添加量3 000 U/g加入α-淀粉酶,37℃下反应3 h,离心干燥备用。

采用醇法制取玉米胚芽蛋白粉。准确称取50 g已除去淀粉的玉米胚芽粉放于锥形瓶中,按液料比10∶1加入65%的乙醇溶液,放于45℃下封口搅拌,搅拌速度为50 r/min,第1次浸提60 min,抽滤。第2次、第3次均在上述条件下浸提30 min,抽滤。抽滤过后的样品加入蒸馏水,离心洗涤2次,40℃下鼓风干燥。

1.2.4 不同条件下玉米胚芽蛋白粉的制备

1.2.4.1 不同乙醇体积分数条件

分别称取淀粉酶处理后的玉米胚芽粉50 g放入锥形瓶中,分别加入体积分数为45%、55%、65%、75%、85%的乙醇溶液,按照1.2.3的步骤,制备得到不同乙醇体积分数条件的玉米胚芽蛋白样品。

1.2.4.2 不同液料比条件

分别称取淀粉酶处理后的玉米胚芽粉50 g放入锥形瓶中,加入体积分数65%的乙醇溶液,液料比分别为 8∶1、9∶1、10∶1、11∶1、12∶1,按照 1.2.3的步骤,制备得到不同液料比条件的玉米胚芽蛋白样品。

1.2.4.3 不同浸提时间条件

分别称取淀粉酶处理后的玉米胚芽粉50 g放入锥形瓶中,加入体积分数65%的乙醇溶液,浸提时间分别为30、60、90、120、150 min,按照 1.2.3 的步骤,制备得到不同时间条件的玉米胚芽蛋白样品。

1.2.5 玉米胚芽蛋白提取率的测定[22]

玉米胚芽蛋白提取率计算:

蛋白质提取率=(m1×c1/m0×c0)×100%

式中:m1为玉米胚芽质量/g;c1为玉米胚芽的蛋白质量分数/%;m0为玉米胚芽粉质量/g;c0为玉米胚芽粉的蛋白质量分数/%。

2 结果与分析

2.1 脱脂玉米胚芽粉的主要化学成分

由表1可知脱脂后的玉米胚芽粉蛋白质质量分数为19.65%,主要成分为碳水化质量分数达到了64.57%,所以试验采用了淀粉酶进行预处理。

表1 脱脂玉米胚芽粉的主要化学成分

2.2 玉米胚芽蛋白粉提取过程中的单因素试验

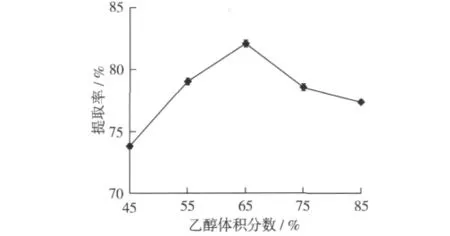

2.2.1 乙醇体积分数对玉米胚芽蛋白提取率的影响乙醇体积分数对玉米胚芽蛋白提取率的影响见图1。从图1可以看出,随着乙醇体积分数增大,蛋白质提取率逐渐增高,到达乙醇体积分数65%时达到最高;乙醇体积分数在65%之后,蛋白提取率逐渐降低。因为蛋白质在体积分数为65%左右的乙醇溶液中性质不够稳定,结构容易遭到破坏,易于变性,这时玉米胚芽粉中蛋白质沉淀最大,蛋白质提取率最高。但是随着乙醇体积分数继续增大,在洗去大量呈色、呈味物质的同时,蛋白质变性剧烈,造成了蛋白质的流失[9]。因此可以先选定一个浸出效果较好的乙醇溶液体积分数,也就是体积分数为65%的乙醇溶液,为下面的响应面工艺条件做初步的选择。

图1 乙醇体积分数对玉米胚芽蛋白提取率的影响

2.2.2 液料比对玉米胚芽蛋白提取率的影响

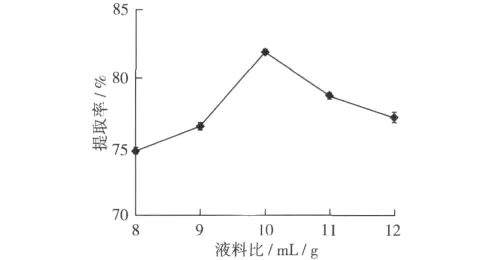

液料比对玉米胚芽蛋白提取率的影响见图2。从图2可以看出,随着液料比增大,玉米胚芽蛋白提取率逐渐提高,且到达10∶1时提取率达到最高;液料比在10∶1之后,蛋白提取率逐渐降低。液料比在10∶1左右时,玉米胚芽粉中的呈色、呈味及醇溶性物质不断溶出。但是在液料比大于一定比值时,所形成的蛋白质结构比较松散,溶解度升高,溶出较多[10]。这样就会造成蛋白质流失较为严重,含量有所降低,从而提取率也降低。因此可以初步选择玉米胚芽蛋白提取率较高的液料比为10∶1。

图2 液料比对玉米胚芽蛋白提取率的影响

2.2.3 浸提时间对玉米胚芽蛋白提取率的影响

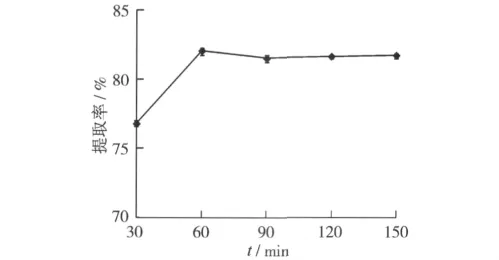

浸提时间对玉米胚芽蛋白提取率的影响见图4。从图3可以看出在60 min之前,随着浸提时间的逐渐延长,蛋白质提取率增加,在60 min之后玉米胚芽蛋白提取率虽有所降低,但是变化不大。因为提取时间在60 min之后,随着时间的增加,玉米胚芽蛋白中不只是糖类等物质溶解于乙醇,可能某些醇溶性蛋白也逐渐溶于乙醇溶液中。所以在这之后的蛋白含量反而减少,提取率降低,因此浸提时间不能太长;但若浸提时间过短,醇溶物质溶解不够完全[11]。综合考虑,为提高效率,减少资源浪费,最大程度的保留蛋白质,初步选择浸提时间为60 min。

图3 浸提时间对玉米胚芽蛋白提取率的影响

2.3 采用响应面分析法优化玉米胚芽蛋白粉制取工艺

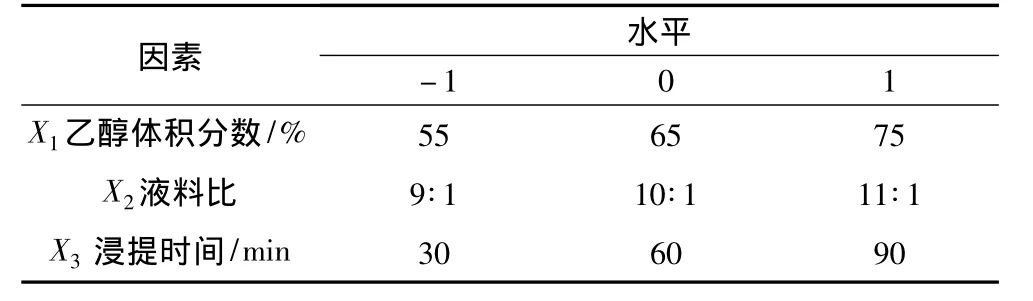

2.3.1 响应面分析试验中因素和水平的选取

根据Box-Behnken中心组合试验设计原理,综合分析单因素试验结果,确定制取温度为45℃,选取对玉米胚芽蛋白的提取率影响较为显著的3个因素(乙醇体积分数、液料比、提取时间),设计了3因素3水平的响应面分析试验。试验设计中的水平及编码表见表2。

表2 试验设计中的水平及编码表

2.3.2 响应面分析试验结果

2.3.2.1 方差分析、回归方程及期望参数分析

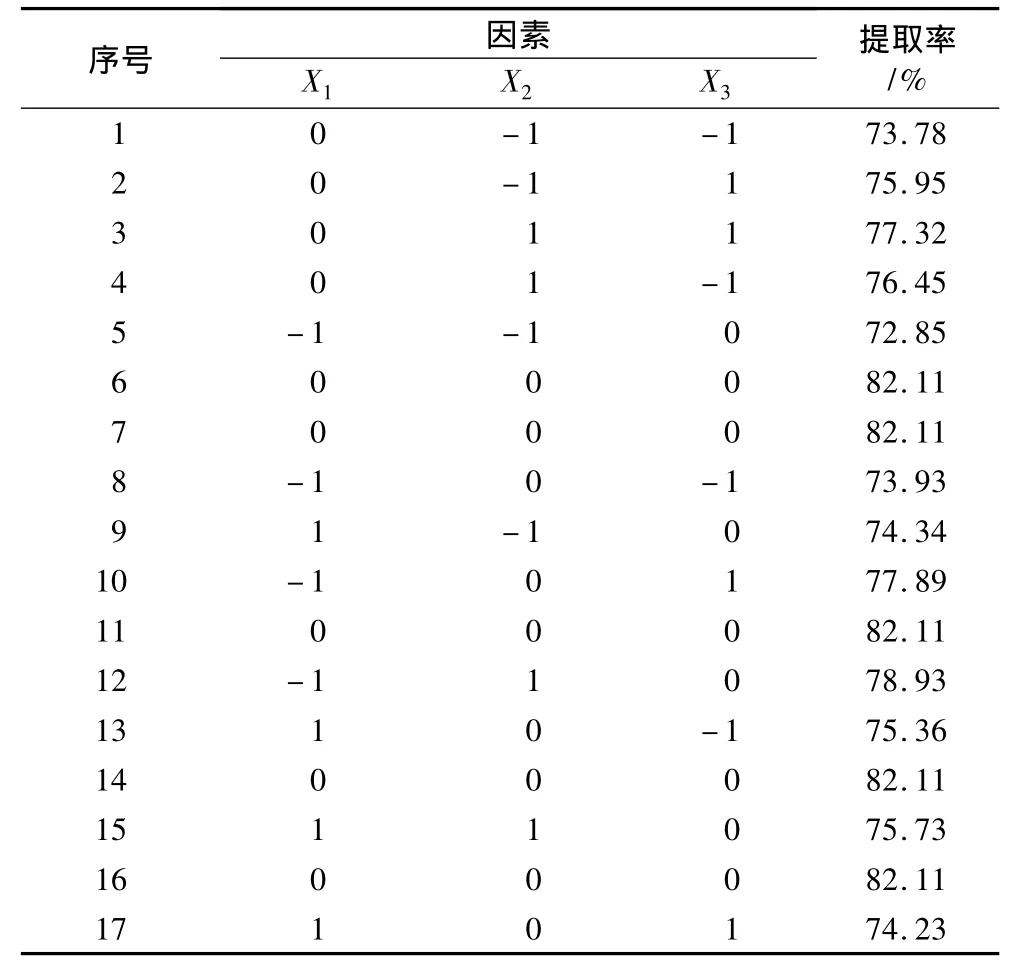

以X1(乙醇体积分数)、X2(液料比)、X3(浸提时间)为自变量,以玉米胚芽蛋白质提取率为响应值,进行响应面试验分析,响应面试验安排与结果见表3。

表3 响应面优化试验安排与结果

采用Design Expert8.0.5b软件对试验结果进行回归分析,得到玉米胚芽蛋白质提取率的回归方程为:

Y1=42.11 - 0.49X1+1.44X2+0.873X3-1.17X1X2- 1.27X1X3- 0.33X2X3- 3.59X1X1-3.06X2X2-3.17X3X3

通过比较回归方程一次项系数绝对值的大小,可以判断影响玉米胚芽蛋白粉蛋白提取率的主要因素依次是:料液比>时间>乙醇体积分数。

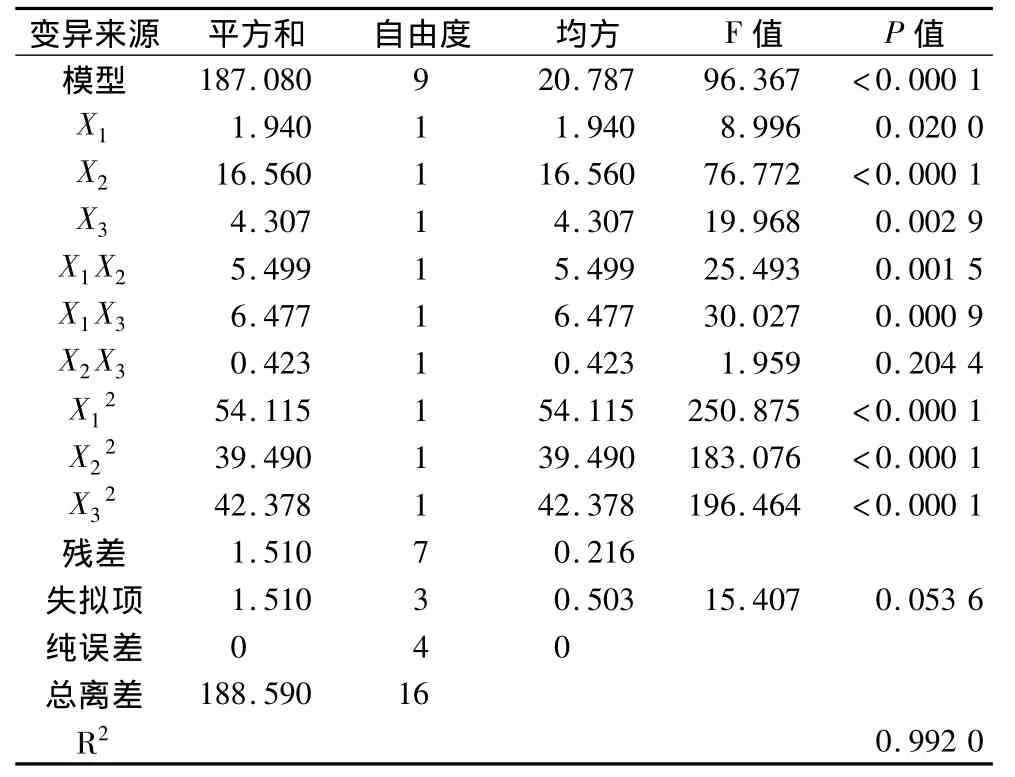

对回归方程做显著性检验,试验结果分析见表4。F回归=96.37,P <0.000 1 表明模型极显著,玉米胚芽蛋白粉蛋白浓度与各因素(乙醇体积分数、液料比、浸提时间)之间存在显著性。其中X2、X3、X1X2、X1X3、X12、X22、X327项P<0.01,它们对响应值Y的影响极显著,其余项对Y不构成显著影响。失拟项(反映的是试验数据与模型不相符的情况)的F值为15.41,与整个模型的96.37相比是很小的,这说明不符合的数据相对纯误差是不显著的,因此未知因素对试验结果干扰很小。相关系数R2(因变量和全体自变量之间的线性关系)为0.992 0,表明响应值(提取率)的变化有99.20%来源于所选变量,即乙醇浓度、液料比和浸提时间。因此,该回归方程对试验拟合情况较好,能够解释绝大多数因变量变化。

表4 回归模型方差分析表

2.3.2.2 交互作用分析

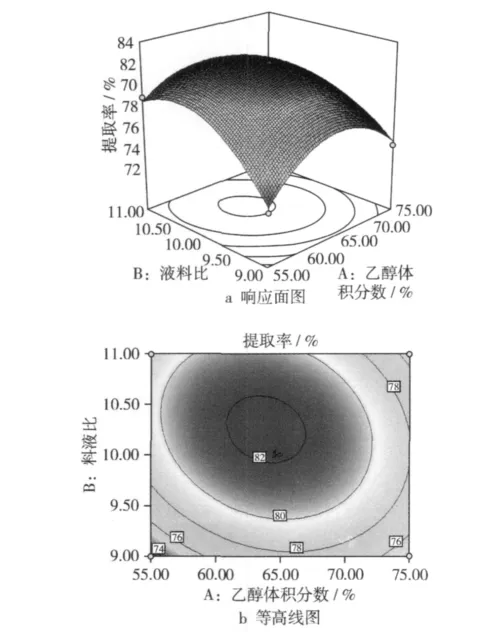

乙醇体积分数和液料比对玉米胚芽蛋白提取率的影响见图4。由图4可知,在乙醇体积分数为55%~65%时,玉米胚芽蛋白粉的蛋白提取率不断增加,之后随着乙醇浓度的增加,玉米胚芽蛋白提取率有下降的趋势。液料比为9∶1~10∶1的范围内蛋白提取率不断增加,之后随着液料比的增加,玉米胚芽蛋白提取率缓慢降低。等高线的形状可以反映出两个因素交互效应的强弱,椭圆形表示两因素交互作用显著,而圆形则表示交互作用不显著[12]。从图4b可以看出,乙醇体积分数和液料比两个因素的交互作用显著。上述结果表明在较低乙醇体积分数下,适当提高液料比有助于玉米胚芽蛋白提取率的提高。

图4 乙醇体积分数和液料比及其交互作用

乙醇体积分数和浸提时间对玉米胚芽蛋白提取率的影响见图5。由图5可知,在乙醇体积分数为55%~65%和浸提时间为0.5~1.0 h的范围内,玉米胚芽蛋白提取率不断增加,之后随着乙醇体积分数和浸提时间的增加,玉米胚芽蛋白提取率呈现下降的趋势。从图5b可以看出,乙醇体积分数和时间两个因素之问的交互作用显著。上述结果表明在较低乙醇体积分数下,适当延长浸提时间有助于玉米胚芽蛋白提取率的提高。

图5 乙醇体积分数和浸提时间及其交互作用

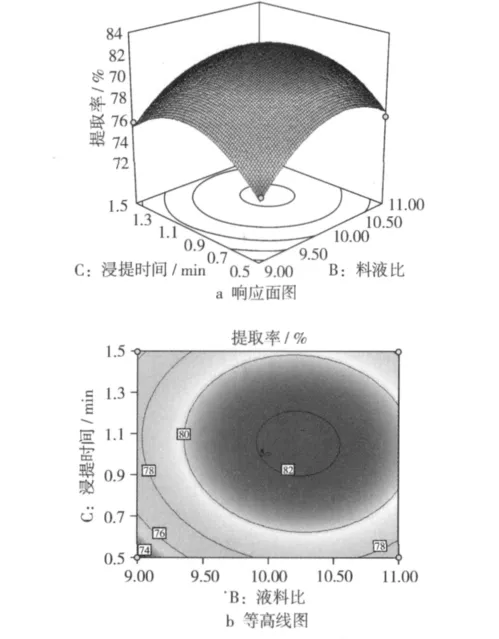

液料比和浸提时间对玉米胚芽蛋白提取率的影响见图6。从图6中可以看出,当液料比在低水平范围内取值时,玉米胚芽蛋白的蛋白提取率随着处理时间的增加先快速升高而后呈现降低的趋势。料液比较高时,玉米胚芽蛋白粉的蛋白提取率随着浸提时间的增加变化不明显。从图6b可以看出,液料比和浸提时间两个因素之间的交互作用显著。上述结果表明在较低液料比下,适当延长浸提时间有助于玉米胚芽蛋白粉的蛋白提取率的提高。

图6 液料比和浸提时间及其交互作用

由图4~图6得出玉米胚芽蛋白的最佳提取条件为:乙醇体积分数为63.67%,液料比为10.25∶1(mL∶g),温度为45℃,提取时间为1.06 h。在该提取条件下,蛋白质提取率可达82.37%。在乙醇体积分数63%,液料比为10∶1,温度45℃,提取时间为1 h时,进行验证试验,得到的玉米胚芽蛋白的蛋白提取率为81.87%,蛋白质质量分数可达55.73%,与计算机模拟值基本接近,表明预测值和真实值之间有很好的拟合性,进一步验证了模型的可靠性。

3 结论

3.1 通过单因素得出玉米胚芽蛋白的最佳提取条件为:乙醇体积分数为65%,液料比为10∶1(mL∶g),温度为45℃,提取时间为1 h。

3.2 响应面分析结果的表明:影响玉米胚芽蛋白提取率的主要因素依次是:液料比>时间>乙醇体积分数。玉米胚芽蛋白的最佳提取条件为乙醇体积分数为63.67%,液料比为10.25∶1(mL∶g),温度为 45℃,提取时间为1.06 h,蛋白质提取率可达82.37%。进行验证试验,得到的玉米胚芽蛋白的蛋白提取率为81.87%,蛋白质质量分数可达55.73%。

[1]陈礅.玉米淀粉工业手册[M].北京:中国轻工业出版社,2009:1-5

[2]周惠明.谷物科学原理[M].北京:中国轻工业出版社,2008:11-15

[3]Paul Malumba,Caroline Vanderghem.Influence of drying temperature on the solubility,the purity of isolates and the eletrophoretic patterns of corn proteins[J].Food Chemistry,2008,111:564 -572

[4]郭冬雪,张艳荣.大豆膳食纤维在面包生产中应用的研究[J].食品科技,2006,(10):287 -290

[5]罗勤贵,廉小梅,欧阳韶晖.玉米胚芽粕在面包制作中的应用[J].西北农林科技大学学报:自然科学版,2007,35(7):231-234

[6]Kulakova E V,Vainerman E S,Rogoshin S V.Contribution to the investigation of corn germ.1:Corn germ is valuable source of protein [J].J Nahrung,1982,26:451 -457

[7]罗彩鸿,倪培德,江志炜.玉米蛋白质、油脂提取新工艺[J].中国油脂,1997,22(7):17 -18

[8]林丹丹,曹龙奎.玉米浸泡液中蛋白质提纯的研究[J].农产品加工[J],2011,5:49-51

[9]石彦国,杨泽慧,孙冰玉.醇浓度对醇法大豆浓缩蛋白浸提液中溶出蛋白的影响[J].中国粮油学报,2005,20(4):65-67

[10]郭雪松,黄晓杰,王烁,等.醇法大豆浓缩蛋白提取工艺的优化[J].食品工业科技,2007(5):181-217

[11]梁剑锋,周晓薇,李红,等.醇法提取大豆浓缩蛋白工艺条件研究[J].油脂工程·技术,2007(10):87-89

[12]汤磊.响应面法优化白芍中芍药苷的超临界流体提取工艺及过程的数学模拟[D].杭州:浙江大学,2010.