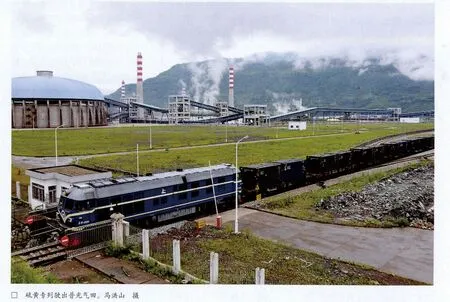

脱胎换骨出深山

2013-05-18仇国强姚斌薛相才邹超

□ 本刊记者 仇国强 姚斌 薛相才 邹超

普光气田产出的天然气硫化氢含量高达15%,二氧化碳含量高达8%,集剧毒与强腐蚀性于一体,必须先净化处理,否则绝对不能进入长输管线,更不要说进入千家万户的灶台。员工形象地将天然气净化处理比喻为给天然气“洗澡”。

2013年2月底,普光气田天然气净化厂累计生产硫黄突破500万吨,占国内同期硫黄总产量的44.56%。与产量同步提高的是,硫黄产品纯度由2012年的99.95%提高到99.96%,达到国标工业硫黄优等品标准。

“如果没有自主创新技术的支撑,这是不可能做到的。”天然气净化厂厂长朱德华说,“作为亚洲最大的天然气净化厂,我们现在的净化技术和产品指标在国际上都是一流的。”

操控“联合国式的装备”

普光气田产出的天然气高含硫化氢,硫化氢含量高达15%,二氧化碳含量高达8%,集剧毒与强腐蚀性于一体,不经净化处理,绝对不能进入长输管线,更不要说进入千家万户的灶台。

普光天然气净化厂就承担着净化处理天然气的重要使命,被称为整个川气东送工程的“咽喉”。

作为规模世界第二、亚洲第一的普光天然气净化厂,年处理含硫天然气达120亿立方米,生产硫黄240万吨。

“普光净化厂装置设备技术密集、工艺复杂。当时,对于这种大型系列脱硫装置的建设和投运,国内没有可供借鉴的经验。”天然气技术管理部副主任商剑锋说。

“美国BV公司的工艺包、多国产品集成配套的生产装置、SEI的工艺设计,等等,别说技术创新了,光是消化吸收就是一项艰巨的任务。”谈起投运初期遇到的种种困难,普光净化厂首席技术专家于艳秋感慨道。

普光天然气净化厂不仅因其规模大而备受关注,其“联合国式的装备”也是绝无仅有。要想操控好这些装备,第一步就是学习消化吸收。

在建设之初,普光气田就选派骨干人员赴加拿大、美国、法国学习高含硫气田开发管理技术和经验。“出门当学生,回家当先生”。曾作为普光气田技术骨干到加拿大高含硫气田——卡布南气田学习的赵景峰对此感触颇深。

为了做到理论与实际相结合,学成归国的技术人员白天盯现场,学习工艺安装;晚上对照图纸,研究工艺流程。对重点工艺设备,他们更是拿着图纸,对照现场实物,一段管线一段管线地摸,一个设备一个设备地查。为了投产时做到胸有成竹,他们以“蚂蚁啃骨头”的精神,抄、写、背、记操作规程,理解设计原理。

回忆起当时工作的情景,普光天然气净化厂副厂长曹英斌记忆犹新:“当时,图纸堆满一间大房子,图纸上布满密密麻麻的符号。经过两个月没日没夜的审图大战,我们不仅消化吸收了全部工艺流程,而且还对150多处与普光气田不符的设计进行了优化。”

2010年6月,在没有国外开车专家指导的情况下,经过管线吹扫、水洗、气密试验、设备联调等工序之后,普光天然气净化厂6套联合装置全部成功投产运行。

“短短一年多时间,完成工艺技术的消化吸收和优化,并在一个月实现两套联合装置的投产,这对国内外同类项目建设来说是一个奇迹。”于艳秋说。

生产出质量比欧美标准还高的天然气

如果说刚从普光海相底层开采出来的高含硫化氢和二氧化碳的天然气是脏兮兮的小孩,那么,普光天然气净化厂就是小孩的澡堂。这个“澡堂”规模亚洲最大、世界第二,年处理能力为120亿立方米天然气,按热值当量计算,相当于炼油厂处理1000万吨原油的能力。

给高含硫天然气“洗澡”,“澡堂”的大小、材质,甚至“沐浴液”的选择都很有讲究——大小:净化厂有6套联合装置,每套装置每年可处理20亿立方米的天然气,大件设备占10%以上,最重的超过200吨,最高的有45米;材质:脱硫抗硫装备30%依靠进口,其他努力实现国产化;“沐浴液”,也就是脱硫剂的选型和添加方法,决定着能不能洗干净。

“作为国内首家高含硫净化厂,高含硫天然气净化技术在国内没有成功经验可借鉴。尤其是普光天然气净化厂正式投运之后,处理高含硫天然气的联合装置逐渐暴露出一些工艺设计缺陷,出现‘水土不服’症状。”于艳秋说。

为尽快解决这些问题,普光分公司技术人员与多家高校、科研院所合作,通过实验室模拟试验、中试装置试验、侧线试验和工业试验,自主创新了高含硫化氢及有机硫天然气特大规模深度脱硫技术,在创新应用固定床低温催化水解有机硫技术的同时,发展应用了两级吸收、级间冷却深度净化技术。

这些创新技术的应用大大提高了普光气田的天然气净化率,原设计生产二类净化天然气的普光净化厂,高含硫天然气净化率达到99.99%,不仅优于国标天然气一类气标准,同欧美的标准相比也有优势。

从地层采出时,这里的天然气还是含有硫化氢和二氧化碳的“毒蛇猛兽”,但经过净化厂的处理,这只“毒蛇猛兽”已经脱胎换骨,改变了“脾性”,变得温和、可亲,“毒气”变成了“福气”。

变毒为宝

净化厂除了把“毒气”洗净,还能“变毒为宝”。洗出来的“污垢”——硫化氢能转变成重要的化工产品硫黄。

把硫化氢转变为硫黄的关键设备叫“克劳斯炉”。刚运行没多久,克劳斯炉的一个配件——陶瓷套管便大面积开裂,克劳斯炉随之“趴窝”了。这可是普光气田花高价从国外进口的,还没正式启用就出了问题。“如果单纯依靠进口,不仅增加工程成本,而且永远摆脱不了对国外的技术依赖。”于艳秋说。

科研人员重新设计、调整材料配方,最后自主研发出了国产特大型克劳斯炉,建成了20万吨级的单列硫黄回收装置。新产品不仅耐高温、高酸、高压性能更强,而且成本大大降低。

按照国际通行的回收工艺,并不能完全把天然气中的硫全部转化成硫黄。“分离出来的硫黄如果不能高效回收,相当于放虎归山。”朱德华说。

为了把有效物质“吃干榨尽”,普光天然气净化厂自主创新,在净化工艺上补充了尾气加氢处理装置,把排出的二氧化硫加氢还原转化成硫化氢,再进一步循环吸收,将回收率提高到99.9%,硫黄产品的纯度达到99.9%,远远高于设计指标,达到国内领先水平。

正是有了完善的特大规模硫黄高效回收技术的创新,普光气田实现了变“毒”为宝,将硫化氢这一“毒气”变成了有用之宝。

在实现硫化氢高纯度处理之后,特大规模散装硫黄储运成为摆在气田科技人员面前的又一个难题。

普光气田一年生产240万吨硫黄,这个生产规模居世界第二、亚洲第一。“要解决如此大规模的硫黄储存、外运,国际国内都没有成型配套的技术。”于艳秋说。

如果采用传统的皮带输送、自动包装码垛、袋装储存方式,需要4000平方米的库棚16座及一定面积的堆场,叉车几十台,每天还需要消耗20多万个编织袋。

更为严峻的是,硫黄粉尘是易燃易爆品,如果空气中硫黄粉尘达到一定浓度,一个火星就会引来灾难性的后果。

为此,普光气田组织国内科研院所开展了大型硫黄成形系统和运输方案的工程研究,最终研制成功了国内首套具有大型散装硫黄仓储、自动转运、密闭定量装车功能的成套技术体系,以及硫黄粉尘监测、抑制与消防系统,实现了特大规模散装硫黄的安全环保储运,填补了国内空白。

通过不间断的探索实践,目前,普光天然气净化厂先后形成了高压高含硫天然气高效净化配套技术、特大型高含硫天然气净化厂安全生产控制配套技术、高含硫天然气净化厂运行优化配套技术等五大净化技术系列,另有高含硫天然气净化工艺技术规程126项、技术规程关键技术方案49项,不仅填补了多项国内空白,而且为国内高含硫天然气的净化处理提供了技术蓝本和宝贵经验。