金刚石线锯技术问题探讨①

2013-05-16谈耀麟

谈耀麟

(桂林矿产地质研究院,广西桂林 541004)

金刚石线锯技术问题探讨①

谈耀麟

(桂林矿产地质研究院,广西桂林 541004)

探讨金刚石线锯的技术问题,包括母线的材质、规格、强度、连接方法和结构形式;金刚石磨料的粒度、某些物理特性以及金刚石磨料在母线上的电镀固着方法和树脂粘结法及其改进措施。文章还提出了有待探索研究的课题,包括复合固着法、母线精细喷砂处理、金刚石磨料表面织构化处理以及微水刀激光技术应用于晶片切割的可行性。

金刚石线锯;母线技术要求;金刚石磨料;固着;喷砂;表面织构化;微水刀

自上世纪70年代末能源危机之后,作为重要而有效的可再生清洁能源。太阳能引起了全球的关注。到了上世纪90年代末,太阳能技术迅速发展,进入本世纪后,光伏产业年均增长40%。据报道,2010年传统的欧洲光伏市场强势复苏,亚洲、美洲等新兴光伏市场也因为政策的推动而大步迈进。我国光伏产业发展亦十分迅猛,规模与出货量均位居世界前列,目前全球对太阳能光伏的研究与应用方兴未艾。

太阳能光伏产业的发展核心在于硅晶片,硅晶片是光伏电池的关键元件,在总成本中占相当比重,因此在硅晶片的生产中应尽可能降低其成本。而降低硅晶片的生产成本主要在于减小晶片厚度、减少切缝损耗、提高产量,为此,先进的线切割技术至关重要。就当前技术而言,金刚石线锯是发展趋势。国际上许多制造厂商纷纷致力于金刚石线锯的研制。现将金刚石线锯的有关技术问题论述于下。

1 金刚石线锯的母线

金刚石线锯是把金刚石磨料固结到金属母线上构成的。母线的材质、规格、强度与连接等技术要求对线锯性能至关重要。

1.1 材质

金刚石线锯工作时承受较大的拉力。通常母线需用高强度钢丝制作,例如不锈钢丝、钨钼合金丝、优质碳素结构钢钢丝或钢琴线等。

钢琴线一般采用弹性和韧性高的合金材料或不锈钢钢丝等制成,常用直径范围0.15mm~0.5mm,标准平均拉力为900N。采用钢琴线制作金刚石线锯比较便捷,强度和规格可满足一般技术要求。但有不少金刚石线锯生产厂家一直在寻求其它更理想的材料来制作母线。例如美国Kaser Technology West公司采用的Carpenter Stainless Steal Type 321是一种钛稳化奥氏体镍铬不锈钢;也有采用高强度珠光体高碳钢的。有人认为母线最好采用碳素钢,最低含碳量为0.70wt%,所制出的母线可达到较小的直径而且可满足强度要求。日本住友电工公司采用的是SWRS77A和SWRS 82A号钢制作母线,它是一种优质碳素结构钢。比利时Bekaert Group公司则采用冷板高碳镀钢线制作母线,可达到较高的强度。

1.2 规格

Kaser Technology West公司的研究认为,金刚石线锯母线的直径要小于0.58mm,最好在0.20至0.30mm之间。

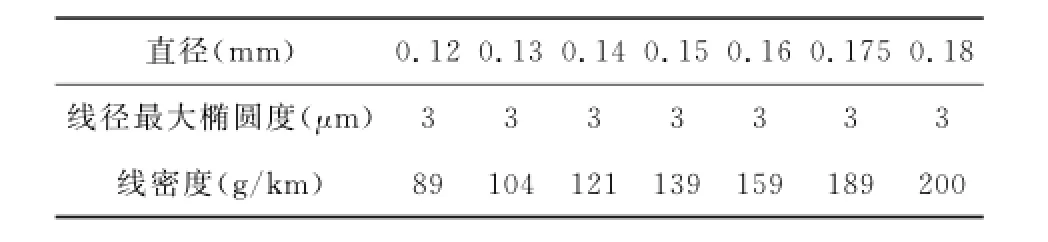

从目前使用的金刚石线锯来看,采用的母线直径范围是0.15~0.30mm、0.50mm和0.80mm。但从锯切效率来看,特别是锯切贵重的晶体材料如红宝石等,要求母线的直径当然是越小越好。就目前技术水平而言,拉制的高强度线材的直径最小可达0.12mm,据称比利时Bekaert Group公司已掌握超高抗拉强度线材的拉制技术,可生产出直径小至0.10mm的线材。该公司目前生产的高强度冷板高碳镀铜钢线的技术规格见表1。

表1 Bekaert高强度钢线技术规格Table 1 Specifications of the high strength steel wire made by Bekaert Group

国际上能生产工业用高强度优质碳素钢线材的国家除比利时外还有日本住友电工公司。该公司采用直径为1.0或1.2mm的钢线为原材,经过20多道拉板工序与20多个天然金刚石拉丝模才能将直径细化到0.160~0.177mm。每经过一道拉丝模的拉制,直径缩小约0.05mm。成品用激光扫描测微仪检测,观察其表面是否有刮伤痕迹,直径差控制在±1μm。

1.3 强度

美国LTW公司的研究认为,金刚石线锯母线的强度至少在2070MPa或以上。

母线强度除了取决于本身材质还与热处理工艺密切相关。Kaser Technology West公司研制的Superwire和Superlok金刚石线锯的母线采用的是一种奥氏体铬镍不锈钢,经热处理后抗拉强度可达到276kg/mm2。其热处理工艺为1750~1950F退火,水淬,再经过1550~1650F稳定化处理以消除内应力。

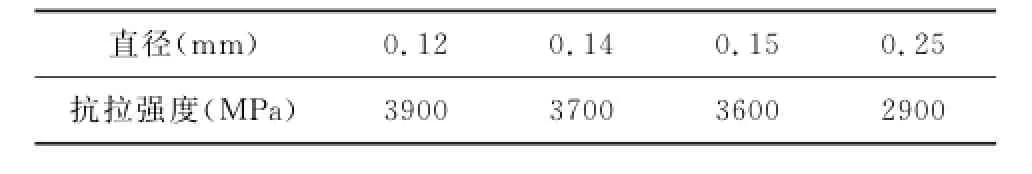

比利时Bekaert Group公司生产的冷板高碳镀铜钢线的强度如表2所列。

表2 Bekaert钢线强度Table 2 The strength of steel wire made by Bekaert Group

日本住友电工的标准母线直径为0.14~0.18mm,抗拉强度为2900~3200MPa。

有的公司采用最低含碳量为0.70wt%的碳素钢制作母线,其不同直径的抗拉强度见表3。

表3 碳素钢母线强度Table 3 The strength of carbon steel wire

1.4 连接

金刚石线锯有两种:一种是单直线金刚石线锯,装在锯床上作复位运动完成锯切作用;一种是环形线金刚石线锯,两端头尾相接成环形线,进行周而复始的连接循环锯切。后者的传统连接方法是将两端头做成斜面搭接在一起或做成钝圆状对接后进行熔焊。这种连接方法往往在焊接处产生脆性区,工作时容易裂断。为了解决此问题,可将线两端头垂直切平对接进行精密电焊,去除焊渣后进行热处理,加热至1450~1550F,空气中冷却。

1.5 其它结构形式

金刚石线锯的母线结构除了单线还有绞合线,单线截面形状有圆形也有水滴形。

Suwake Hitoshi等人曾用两根直径为58μm的钢琴线捻成双股绞线制成外径为150μm的金刚石线锯。在锯切硼硅酸耐热玻璃的试验中锯切效率可提高2倍,使用寿命延长,切割面光洁度也有所提高。应指出的是,耐热玻璃是硬度不算很高的脆性材料;绞合线的强度比单线的高,但其外径增大了,势必增加了锯缝损耗;而且在锯切过程中,线锯张紧度不够稳定。因此双股绞合形式的母线是否适合于制造锯切硅晶片等高硬脆材料的金刚石线锯值得探讨。

2 金刚石磨料的选择

金刚石线锯所采用的金刚石磨料为天然金刚石或人造金刚石。选用时主要考虑的是粒度。根据使用条件与制造工艺要求还应考虑其它物理特性。

2.1 粒度

金刚石线锯切割各种硬脆材料薄片时,不但要尽量减少锯缝损耗,还要确保薄片严格的质量要求,即厚度均匀、极少扭曲、表面损伤深度越小越好,因此金刚石线锯选用的金刚石磨料粒度十分细小,一般可用粒度范围是:2~4μm,4~8μm,10~15μm,20~30μm,30~40μm。为了降低成本,从锯切效率考虑,金刚石磨料的粒度不可太细小。根据新锯切材料的质地不同,金刚石线锯新选用的金刚石磨料的粒度亦不同。例如锯切单晶硅的金刚石线锯通常选用10~20μm的金刚石磨料;锯切硬度大于硅的蓝宝石等则是选用30~40μm的金刚石磨粒。此外,母线直径越小宜选用粒度较小的金刚石磨料以减小切削力,因为母线直径越小可承受的拉力也越小。但是,金刚石磨料粒度越小则切削效率也越小,会影响锯切效率。总之,金刚石磨料粒度的选择应综合考虑。

2.2 其它物理特性

对不同的使用条件应考虑金刚石磨料的其它物理特性,有些易裂碎的金刚石磨料更有利于锯切效率的提高。一般人造金刚石的易碎性大于天然金刚石,而且价格也更低廉,所以比较适合于制造金刚石线锯。

就制造工艺而言,电镀金刚石线锯选用的金刚石磨料应具有较好的导电性,或者采用镀金属衣的金刚石磨料如镀镍金刚石等。

3 金刚石磨料在母线上的固着方法

在一般金刚石工具制造中,将金刚石固着在基体上有多种方法,金刚石线锯是一种特殊金刚石工具,金刚石作为磨料如何固着到细长的母线上?从技术的角度考虑,应对金刚石浓度严格控制,使金刚石磨料以单层形式均匀分布在母线表面;从生产角度考虑应有稳定的工艺流程,从使用角度考虑应对金刚石有足够大的包持力。能够满足这些条件的固着方法目前可行的有两种:一是树脂粘结法;另一是电镀固着法。

3.1 树脂粘结法

树脂粘结金刚石线锯具有很多优点,而且生产成本较低,所以广泛被采用。可选用的树脂有苯酚甲醛树脂、三聚氰胺酚甲醛树脂、环氧胺树脂、丙烯酸树脂类等,而最常用的是酚醛树脂即树脂粘结型砂轮所用的树脂。但在实际应用中的主要问题是所制成的金刚石线锯强度低,易发生扭曲和裂断。原因是在树脂加热固化过程中,容易引起作为母线的金属线变脆。可在树脂粘结剂中加入金属粉末例如铜粉等,不但可提高强度,而且也提高了耐热性和耐磨性,从而提高了锯切效率。当然,何种类型的树脂适宜加入何种金属粉末,金属粉末的配比及其目数等工艺问题都有待深入研究。

3.2 电镀固着法

电镀固着法的最大优点是对金刚石磨料的包持力比树脂粘结法的大,线锯能够以较高的锯切速度工作,为了进一步提高对金刚石的包持力,有的制造厂家采用镀金属衣的金刚石,即在金刚石表面以电镀或化学镀的方法镀上一薄层金属如钛、铬、铜或镍等,最常用的是镍。

在电镀金刚石线锯的制造过程中很重要的一点是,不但要保持金刚石磨料在母线上的均匀分布,还要控制好镀层的应力以防止线锯在工作中发生镀层剥落。

目前电镀金刚石线锯因具有较高的锯切速度和耐磨性,已得到用户的普遍认可,但由于电镀过程花费时间太长,制造成本高,为此,在本世纪初,日本三菱电气和东京大学都在研究快速电镀技术,其研究内容包括金刚石磨料的导电性、表面活性剂、毛毡刷的形状以及金刚石磨料数量控制和保持线锯外径的均一性等。

4 有待探索研究的课题

4.1 复合固着法

固着磨料型线锯除了用树脂粘结或电镀固着金刚石磨料之外,还有一种复合固着法,即以较硬金属制成母线的芯线,外包一层较软金属,将金刚石磨料嵌入软金属层中,再用一层有机粘结剂增强对其包持力。换言之即将金刚石磨料颗粒的一部分嵌入软金属层中,一部分嵌入有机粘结剂中,受到双重包持作用。芯线最好采用高强度珠光体高碳钢拉制,外包层用硬度较低的低碳铁素体钢或者铜、锡、锌、铝、镍的合金等金属;有机粘结剂为热固性高分子聚合物如酚醛树脂、苯酚甲醛、三聚氰胺树脂或丙烯酸树脂类。这种复合固着磨料线锯可望在太阳能和半导体工业中锯切硅晶片或在锯切贵重晶体材料方面获得实在性进展。

4.2 母线精细喷砂处理技术

目前使用的固结磨料线锯有树脂粘结金刚石线锯和电镀金刚石线锯。无论何种固着方式都存在进一步提高固着强度的问题。众所周知,喷砂处理是对金属表面进行清理净化和使表面变粗糙的一种技术。若能够采用特殊的精细喷砂处理技术对细长的金属母线进行喷砂处理,可提高其表面粗糙度,从而有可能提高金刚石磨料在母线上的固着强度。

4.3 金刚石磨料表面织构化处理

表面织构化处理(Surface textured)即对材料表面进行高温蒸汽侵蚀使其表面变得粗糙呈织物纹理状。实验证实,这种处理技术可用于微米级单晶金刚石和锯片级金刚石,粒度从4~8μm到25/30目。金刚石经过表面织构化处理后提高了表面粗糙度,增大了表面面积。无论对树脂粘结金刚石或电镀金刚石都可增加粘结的有效面积同时提高表面粗糙度,从而提高粘结剂或电镀层对它的包持力。此外,处理后的金刚石表面化学性质无改变,无石墨化现象,而且经过处理后消除了有裂纹和有危弱尖棱的金刚石颗粒,从而提高了整体金刚石磨料的抗压碎强度,十分有利于树脂粘结金刚石线锯和电镀金刚石线锯性能的提高。

4.4 微水刀激光技术

蓝宝石是优良的透波材料,广泛用于国防、科研和各工业部门,可满足多模式复合制导(电视、红外成像、雷达等)的需求,军事上用作红外线装置和高强度激光器的窗口材料,也是目前发蓝光或白光二极管和蓝光激光器的首选基片材料。锯切此类不可再生的贵重硬脆材料很重要的一点就是尽可能减少切缝损耗以便充分利用原材料,降低元器件的生产成本。

目前线锯切技术已广泛应用于光伏电池行业中硅晶片的切割。为了大幅度降低光伏电池的生产成本,必须减少晶锭的锯切损耗、减小晶片的厚度、提高晶片的锯切效率。据预测,下一代超薄型晶片的厚度将从目前的200μm减薄到100μm或以下。而现有的线锯切技术,无论是电镀金刚石线锯或树脂粘结金刚石线锯,由于其固着的局限性很难满足要求。因此线锯生产厂家一直在寻求最大程度减小线锯锯缝的途径,甚至提出零锯缝的概念——即无锯缝切割技术。

在前沿科技领域中,微水刀激光切割技术已应用于坚硬材料的精加工。因此将它应用于硅晶片的切割,实现无锯缝切割是有可能的。因为从理论上说,微水刀激光切割技术的特点与特性具备晶片切割的要求条件。其一,激光的能量足以切割高硬脆性材料;其二,微水刀的水射流呈圆柱状,被导向的激光束是平行的,切割面可保持高度平行垂直;其三,微水刀激光切割的切缝宽度只有30~40μm,比现有线锯的锯缝小得多;其四,由于水射流的作用可避免被切割材料的热损伤;其五,切割面有一薄层水膜覆盖可避免切割过程中熔屑的沾污。

当然,科学技术要转化为生产力,仍需科学试验与生产实践。

[1] US Patent 6065462.

[2] WIPO Patent Application Wo/2001/138129.

[3] www.bekaert.com

[4] Suwabe Hitoshi:Thin wire tool eleetrodeposited diamond grains and high-speed slieing system,Journal of the Japan Society for Abrasive Teehuology,2001,Vol45.No8.

[5] T.Enomoto.Y.Shimazaki,Y.Tani,M.Suzuki:Development of a resinoid diamoud wire containing metal powder for slieing a silicou iugot.

[6] Chiba Yosuaki et al.Development of high-speed electroplating method of a wire for slicing a silieon ingot.

[7] US Patent Application 20120017741.

Discussion on technology for fixed abrasive diamond wire saw

TAN Yao-lin

(China Nonferrous Metal(Guilin)Geology and Mining Co.,Ltd.,Guilin 541004,China)

Technology for fixed abrasive diamond wire saw including the material,size, strength,connection and structure of the core wire;particls size and some physical characteristics of the diamond abtasive,along with the electroplated fixation menthod and resinoid fixation method for diamond abrasives on the core wire and its improvement measures were discussed.The subjects that need to be discussed and studied including composite fixation method,fine sand blsting on core wire,surface texture of diamond abrasives and feasibility of the application of laser microjet in wafer slicing were suggested in this paper.

diamond wire saw;core wire specification;diamond abrasive;sand blasting; surface texture;laser mierojet

TQ164

A

1673-1433(2013)04-0045-04

2013-10-15

谈耀麟(1936-),男,高级工程师,长期从事超硬材料科研和情报方面的工作。