深部找矿金刚石钻进工具发展现状和趋势①

2013-05-16刘志环潘晓毅罗文来王进保

吕 智,刘志环,潘晓毅,罗文来,林 峰,王进保

(1.广西超硬材料重点实验室;2.国家特种矿物材料工程技术研究中心;

3.中国有色桂林矿产地质研究院,广西桂林 541004)

深部找矿金刚石钻进工具发展现状和趋势①

吕 智,刘志环,潘晓毅,罗文来,林 峰,王进保

(1.广西超硬材料重点实验室;2.国家特种矿物材料工程技术研究中心;

3.中国有色桂林矿产地质研究院,广西桂林 541004)

结合国内近几年深部找矿的发展现状,介绍了金刚石深孔钻头的研究现状及发展趋势,对当前备受关注的深孔钻头进行了简要的介绍与分析,并对深孔钻头未来的发展方向提出了一些想法。

深部找矿;深孔钻头;结构;胎体性能;发展现状

1 引言

现阶段,能源以及矿产资源开发已经成为支撑一个国家经济社会发展的重要支柱。经过数十年的矿产勘查与开采,我国浅部地层的矿产资源开采殆尽,地质找矿逐步从过去的浅部(300m以内)、中深部(300~1000m)转向深部(大于1000m)甚至超深部勘探(大于3000m)。积极寻找“第二找矿空间”,深部找矿已成为我国地质找矿事业的发展方向,而深孔钻探工具技术制约了深部找矿事业进一步的发展[1~3]。

金刚石钻头是我国最早应用人造金刚石的工具产品,经过数十年的发展,金刚石钻头从产品的材料、结构、制作方法几乎没有发生变化。近年来,应用于深孔钻探的深孔钻进工具的研制逐步受到超硬材料行业及地质行业相关人员的重视,然而,由于行业交流、重视程度等多方面的限制,深孔钻头研发进度很慢,虽然已经有仿制国外产品的使用报道,但使用效果不明显,不能实现批量应用[4~8]。

本文针对我国深孔钻头的发展状况进行了相关总结,分析了深孔钻头未来的发展趋势,希望通过本文的分析阐述,为深孔钻头的研究发展提供新的思路。

2 深孔钻头与常规钻头的区别

随着钻探深度的增加,岩石性质、钻进受力、钻进辅助时间等都发生了很大的变化,常规钻头已很难满足使用的要求。深孔钻探用金刚石钻头(深孔钻头)必须从材料、结构、配方、强度等方面进行改变,才能满足深部找矿的需要。深孔钻头与常规钻头的不同之处主要表现在以下几个方面:

(1)钻头使用寿命要求不同。普通金刚石钻头平均使用寿命约为40~50m,单个钻头使用完成后,需要提杆更换钻头,这一更换过程所占用的时间往往占总钻进时间的40%以上,而且提杆过程中对孔的稳定性也产生了一定的危险,操作不当有可能导致孔塌事故;特别是在1500m以深的深孔钻进中,这一问题尤为突出。因此,尽可能提高钻头工作层的使用寿命,减少起下钻次数,是深孔钻头研究的重要方向之一。同时,也必须认识到,提高钻进效率,单位时间进尺深度提高,也同样能减少起下钻次数,但是,通过现有技术水平,很难大幅度提高钻头的效率,而大幅度提高钻头的寿命相对较容易。

(2)钻头破岩能力要求不同。受地质构造的影响,深孔钻进过程中,软硬互层往往较多,岩石不均匀和各向异性明显,因此,金刚石钻进过程中容易出现钻头跑偏导致孔斜,而深部钻探对孔斜的控制要求更高。解决孔斜的问题,除了要从施工设计、钻探工艺、检测仪器等技术方法着力解决之外,还要求金刚石钻头具备很好的硬岩破岩能力,需要从切削刃、钻头结构等多方面考虑,使之满足深孔钻进的需要。

(3)钻头广谱性能的要求。深部找矿钻探往往在受地质构造影响的区域进行,特别是那些受地质构造控矿因素的影响,矿层及其顶底板附件地层较复杂,地层一般经过多次复杂的构造运动,断层、解理和破碎带发育。复杂的地层特性对深孔钻头提出了更高的要求,由于深孔钻头往往具有很长的使用寿命,因此钻进过程中会经过各种不同的地层,这就要求深孔钻头具有广谱性,能够适应不同岩石硬度、不同研磨性的地层钻进需要。

(4)钻头强度的要求。钻头成孔过程中,由于岩石的去除,岩石受力结构发生重组,被去除的岩石边缘会产生侧压力,随着岩层深度的增加,岩石侧压力也逐渐增大。岩石侧压力的增大对钻齿断裂强度提出了更高的要求,而深孔钻头往往钻齿高度也较常规钻头高,因此,钻齿与钢体的结合强度是深孔钻头的研究重点之一。

(5)钻头抗疲劳性能的要求。深部找矿钻进过程中,由于地层复杂,以及深孔钻头的长寿命,钻头需要保持长时间运行的稳定性,必然要求深孔钻头具备更好的抗疲劳强度,包括钢体、钢体与钻齿的结合部位以及钻齿本身的抗疲劳性能等。常规金刚石钻头材料、结构、结合强度已不能满足深部钻探技术的要求。

正是因为深孔钻探的地层特征、环境特点、钻探方式等因素的影响,要求深孔钻头必须从整体材料选择、钻头结构、钻齿增寿与强化、结合强度、制作方式等几个方面进行研究与开发,从常规钻头制作思路中脱离出来,结合超硬材料最新发展技术,使之满足深部找矿的需要。

3 深部找矿金刚石钻进工具产品现状

近年来,随着我国深部找矿战略的实施,超硬材料和地质找矿行业相关人员都开始了深孔钻进工具的研究,通过数年的努力,已取得了一定的进步,通过相关资料收集,近年来我国深孔钻头的研究方向基本都集中在钻头胎体的增高[9~12]方面,具体包括以下几类产品。

3.1 扇形单水口高胎体钻头

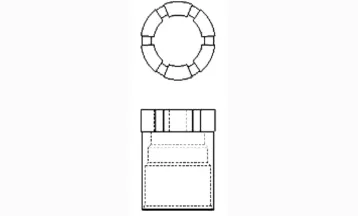

近年来出现的扇形单水口高胎体金刚石钻头(图1)就是在常规热压孕镶金刚石钻头的基础上进行改进而成的,通过配方、烧结工艺、结构改良使其更匹配深孔钻探的严苛环境并且降低提前失效的风险。

图1 扇形单水口钻头Fig.1 The fan-shaped single runner bit

扇形单水口高胎体钻头由于其扇形水口的设计,降低了内外圆弧的弧长差,制作前通过对钻头工作时内外圆弧线损耗率及胎体设计高度进行计算确定相关参数,保障在长时间的钻进工作过程中内外圆弧高度方向损耗相近,避免唇面出现内外沿高度差形成斜坡形唇面,从而加速工作层的磨损,减少工作层服役寿命的状况,且水口的设计参数保证了冷却液的冲洗,保障了钻头工作冷却效率。

3.2 多层水口高胎体钻头

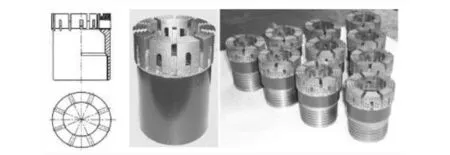

为提高钻头的工作冷却效率与工作寿命,常见的解决策略是制造多工作层并相应的增添水口数目。多水口、多工作层高胎体钻头中,充足的水口数量保证了冲洗液对金刚石层的冷却能力,排粉充分,降低了钻进过程中金刚石的热损耗率,提升了钻头寿命。

图2为国内某单位研发的双层水口高胎体钻头。双层水口金刚石钻头经过几年的试用推广,在全国各勘探单位小口径岩芯钻探深孔施工中取得了很好的使用效果,寿命较常规产品高出一到两倍。其双层结构的设计一方面借双水口增加了过水面积,保证了钻头的冷却效果;另一方面,双工作层提高了钻头胎体高度,当第一工作层消耗殆尽时,新的胎体工作层会随之出露,进行新的一轮岩石破碎工作,从而实现长寿命钻头的高效钻进;再者,其独特的结构设计强化了胎体与基体的连接强度,也缓解了钻头高胎体在钻进过程中的应力集中、胎体易脱落断裂的问题。

图2 双层水口高胎体钻头Fig.2 The high matrix drill bit with double-lay nozzle

3.3 聚晶金刚石复合钻头

这类钻头采用聚晶与工作层复合技术,在工作层中交错镶嵌超硬体作“骨架”与耐磨相,在增加胎体强度的同时增加胎体耐磨性能,以提高深孔孕镶金刚石钻头的寿命(图3)。

图3 聚晶复合金刚石孕镶钻头Fig.3 The composite polycrystalline diamond impregnated bit

经研究发现所选工作层镶嵌聚晶需满足:(1)具有低的磨耗比;(2)加入比例不宜过高。如若不然会导致钻进过程中钻头锋利度降低,使金刚石不出刃,降低工作效率,胎体易发生断裂等问题。低磨耗比的聚晶及合理的镶嵌排布设计可以有效提高该类钻头的使用寿命与工作效率。

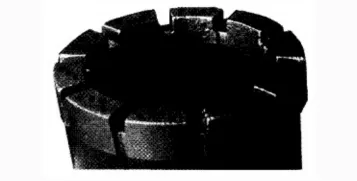

3.4 超高胎体桥式联接钻头

高胎体钻头由于其胎体较高,从力学角度来看,高胎体结构在钻头运转过程中越接近胎体根部的部位所承受的弯矩越大,胎体越高越容易发生提前断裂的失效事故(掉齿、断齿等),使钻头无法按设计寿命正常服役。桥式联接结构高胎体金刚石钻头(见图4)胎体间以“桥”进行联接,在钻头运转过程中,该结构可以通过“桥”将高胎体单齿块受到的应力有效地分散到整体结构中,降低单齿提前失效的风险,从而增加胎体强度。

图4 超高胎体桥式联接金刚石钻头Fig.4 The diamond bit with ultra-high matrix bridged linkage

超高胎体桥式联接钻头特点:

(1)胎体高度最高可以达到约22mm,金刚石工作层高约16mm;

(2)相邻胎体单齿之间以“桥”进行联接,既增加了胎体强度,又不妨碍冲洗液的正常流通;

(3)水口设计数量较多,水口投影底面积约占胎体投影底面总面积的50%,运转过程中胎体同岩石的接触面积小,有利于钻进效率的提高,同时排粉通液效率极高。

上述深孔钻头的开发在部分钻探施工中得到应用,并取得了良好的效果,但由于只是单纯的提高胎体的高度,而胎体材料、内部结构、制作方式并没有相应改变,使得使用效果并不显著,性价比不高,市场应用面迟迟不能打开。

4 深孔钻头技术未来趋势

为了实现深孔钻头的普及应用,应当改变常规理念,应用现有先进技术,从材料、结构、强度等多方面入手,全方位提高钻头的使用性能,使之满足深孔钻探的需要。

4.1 合金改性技术实现工作层胎体的强化

随着胎体的提高,由于热压烧结存在的局限性,会出现胎体内部成分分布不均、致密度偏低、运转中易断折等问题。若要求高胎体钻头能满足钻探需要则需通过有效的手段改善胎体性能。

就合金改性而言,在未来将有以下几点可行的发展思路:

(1)采用超细粉体配方设计。超细粉体可在烧结过程中改善胎体成分的交互性与流动性,使胎体成分易均匀化,烧结成型需求的温度更低,烧结胎体密度、强度更高,力学性能分布更均匀。这就要求在配置粉料时重新审视成分的配比与各组分粒度的选择与搭配,力求优化配方体系,使胎体强度、耐磨性与金刚石包镶性能更符合深孔钻探。

(2)稀土改性配方体系的深入研究。稀土的变性作用、微合金化作用、脱氧纯化、密度均匀化作用能明显提高钻头胎体的性能,很微量的添入稀土就能很好地提高胎体综合性能,对提高钻头质量与钻头对深部岩层的适应性意义重大。目前稀土对于胎体配方体系及性能的强化影响机理还处于研究阶段,但是相信不远的将来会得到更广泛的应用。

(3)新型预合金粉末技术的引入:预合金粉末较常规的机械混合金属粉末而言,元素分布更均匀、致密化更高,能有效避免成分偏析,使胎体组织均匀、性能一致、致密性更好并有效改善胎体耐磨性能;所需烧结温度较低,在避免对金刚石造成热损伤的同时对金刚石包镶能力更高,提高金刚石利用率,更能有效延长金刚石服役寿命。进一步对预合金粉末进行有针对性的研究有助于改善钻头胎体工艺,优化其性能,满足更长时间的服役要求。

就复合强化技术而言,可以通过复合强化技术来保证高胎体的强度,使高胎体深孔钻头更好地满足人们的预期进行服役。

目前国内对于超细纤维强化类材料的研究已经有一定的建树。碳超细纤维材料具有强度、硬度与韧性上的优势,若能作为强化相与胎体工作层加以复合,充当“骨架”与耐磨相,在理论上将能有效提高胎体强度与耐磨性能。虽然纤维材料在金刚石工具中的应用尚处于试验研究阶段,但相信随着材料科学的进步,在不远的未来会得到长足的发展。

4.2 进一步强化钻齿独立烧结技术

高胎体钻头由于胎体较高,若采用单次成型钻头热压烧结工艺将会不可避免的面对烧结时间长的问题,而热压单次成型若要保障胎体与基体的结合部位性能又需求极高的温度,长时间高温烧结条件下金刚石的石墨化、热损问题会愈加严重,且常规热压烧结单向加压,胎体内部具有致密性梯度差,力学性能分布不均的缺陷。

钻齿的独立烧结由于具有可采取双向加压、烧结所需温度低、可先冷压成块再烧结等特点,可有效避免单次成型工艺上引发的缺陷,为未来钻头的发展提供了一个很好的思路。钻齿的独立烧结也为钻齿内部设计改良提供了便捷,可以引入金刚石有序排布技术让钻齿内部金刚石分布更均匀;也可以发展浓度差钻齿令钻齿易磨损部位金刚石浓度更高,使钻进过程中整个唇面均匀磨损或自形成有利唇面使钻进更有效率等。

4.3 新型焊接技术在深孔钻头中的应用

改善胎体与基体结合强度能有效避免高胎体在深部钻进过程中严苛条件下的提前失效(掉齿)。故而,未来新型结合技术的引入也是未来深孔钻头发展的重要思路。

激光焊接技术在超硬材料中的应用已经有十多年的历史,在金刚石锯片、薄壁工程钻头中已发展得较为成熟。激光焊接具有能量集中、能量输出覆盖范围广、焊接过程无需填充钎料、可焊材质种类范围大、异种材料焊接性能好、焊接深宽比高、易于实现自动化等其他焊接、中频烧结无法比拟的优势。

但是,由于地质钻头壁厚一般在10mm左右,远大于锯片与薄壁工程钻头钢体厚度,目前常规的薄壁工程钻头、锯片用激光机在深孔钻头上的实现还有一定的困难,若能在激光头处加以改进实现激光内外双面焊接,激光焊接深孔钻头投入实际运用就不会太远了。

5 深孔钻头的市场需求

在讨论市场需求之前,需重新定义一下所谓的深孔钻头。深孔钻头,即具有长寿命、深钻进、高钻进速率、广谱性能好的一类新技术钻头,较普通常规钻头有单体钻进距离深、回次数低,节约起下钻时间、针对地层岩类广、钻进时效高的优势,而并不是指仅仅指只能运用于深部钻探工程的钻头,在常规普通钻头能使用的场合也适用并且相较而言能更好地适应更复杂的环境。

虽然深孔钻头由于技术上及制造成本上的原因相较普通钻头单价高,但是若能在非深部钻探工程中得到普及应用,从总体上来看将会为施工带来缩短工期、降低劳动强度、降低人工成本、减少机械损耗、节约资源能源、减少钻头耗费数目等优势,长远上来看利远大于弊,在未来其必然将逐步甚而完全取代市面上现有的普通钻头。

据SNL金属经济集团(SNL Meg)为加拿大勘探开发者协会年会(PDAC)编制的《2013年世界勘探趋势》所述:虽然由于2008年爆发的金融危机使全球经济低迷,世界金属价格动荡不定,大多数的金属价格在2009年年初探底,导致全球范围内2009年勘探总支出较2008年高峰相比猛跌57.7亿美元(下降42%),但是,整个行业复苏速度远远超出预期,至2012年,尽管中国经济增速放缓,欧洲出现经济崩溃的威胁,美国存在政治与经济的不确定因素,但是全球勘探预算仍达到了19%的年同比增长量,全球总勘探预算一举达到234.2亿美元,创下了历史新高。其中拉丁美洲、非洲、加拿大地区依次包揽了前三的勘探投资,中国仅仅占有全球勘探总投资的4%。

而2009年我国金属找矿钻探工作量就已达1720.5万米,2010年1800万米,2011年更是达到了前所未有的2500万米。从钻头市场来看,以2011年我国钻探总工作量为例,现有金刚石钻头消耗量超过60万个(指常规钻头),按钻头价值估算,每年耗费钻头总价值约1亿美元,照此投资占有比例进行估算,全球单年度将耗费总值约20多亿美元的钻头,其中每年约有近2亿多美元将耗费在深孔钻头上。如果在未来,深孔钻头技术发展成熟并逐步向常规钻头使用领域进行推广应用,由于深孔钻头性能上相较常规钻头具有无可比拟的优越性,在未来几年内其市场占有率将会进一步加速扩张。

由此可知,随着深孔钻头技术的进步及国内外推广普及应用,深孔钻头将会为超硬材料制品产业的发展提供新的方向,且具有很高的经济价值。

6 未来展望

随着深部找矿战略的实施,现有金刚石地质钻头技术已不能满足深孔钻探的需要,深部找矿用金刚石地质钻头的研究开发将是超硬材料新产品、新技术的重要方向,将会为超硬材料制品技术的进步开拓新的思路。由于深孔钻头在浅部地层钻探的通用性,因此深孔钻头还将具有显著的市场应用价值,也会为地质钻探技术的进步注入新的动力,具有显著的经济和社会效益。

深部找矿用金刚石钻头的研究与发展应从以下几个方面去努力:

(1)加强对深部找矿钻探机理的研究,进一步认识深部钻探的岩层构造、矿物特性、岩石力学及水力学特征等,为深孔钻进金刚石钻头的结构、强度、材料设计提供理论依据;可学习石油钻头设计开发过程,有效建立不同条件下深部钻探工具使用模型,运用计算机模拟技术进行推导与分析,验证设计可行性和使用安全性,为深孔钻头设计与研究提供助力。

(2)充分利用超硬材料新技术和相关行业最新发展成果,打破常规金刚石钻头制造技术的陈旧思路,根据深孔钻进存在的主要问题和矛盾,结合相关理论分析结论,从材料设计、结构改型、连接技术、制作方式等几个方面进行研究与开发,使深孔钻头的使用寿命、破岩能力、地层广谱性、强度与疲劳性能等都能满足深部钻探的需要。

(3)要充分认识深孔钻探技术的制约因素除了钻进工具技术外,还包括钻探设备、钻杆强度、钻井液体系、钻探检测与固控技术等多方面的问题,因此,在深孔钻头研发过程中,应加强与相关技术领域的单位或企业合作,发挥各自技术优势,共同进步,从而根本性地解决深孔钻探技术问题。

(4)另外,超硬材料工具技术最重要的实验手段是现场使用,然而深孔钻头与普通工具相比,现场使用的难度相对较大,实验成本较高。因此,有必要与钻探单位形成合作,设立深孔钻头专门实验点,为样品试验和数据反馈提供通道。同时,也可在深孔钻探理论研究结论基础上,设计模拟深部钻进平台,提高试验效率和降低试验成本。

(5)还需要引起重视的是,由于深孔钻头的研制是一个需要多学科交叉及综合技术应用的过程,涉及材料、地质、机械等多方面的专业领域,因此,应当注重具有不同知识面的人才的培养,注重不同专业领域人才研发团队的建设,只有这样,深孔钻头的成功开发与普及应用才是有可能做到的。

[1] 王学龙.回眸“十一五”展望“十二五”——钻探技术和装备形成系列为资源环境开发提供直接手段[J].探矿工程(岩土钻掘工程),2011,38(1):3-7.

[2] 王达,张伟,张晓西,等.中国大陆科学钻探工程科钻一井钻探工程 技术[M].北京:科学出版社,2007.

[3] 王三牛,王聪.科学钻探扩孔钻头及钻进技术研究[A].探矿工程(岩土钻掘工程),2012,39(3):8-13.

[4] 王达.地质岩心钻探标准化的若干技术要点[A].深部地质钻探技术培训交流会材料[C].安徽黄山:2010.1-15.

[5] 赵尔信,蔡家品,贾美玲,张建元.浅谈过内外金刚石钻头的发展趋势——高效、低耗[A].钻探工程(岩土钻掘工程),2010,37 (10):70-73,81.

[6] 张金昌.深部找矿关键钻探技术问题与对策[A].钻探工程(岩土钻掘工程),2011,38(11):1-6.

[7] http://www.boartlongyear.com/web/guest/products.

[8] 王稳石,朱永宜.科学钻探复杂地层取心钻进技术[A].第十六届探矿工程(岩土钻掘工程)技术学术交流年会论文集[C].北京:地质出版社,2011.425-431.

[9] 沈立娜,阮海龙.国内外金刚石钻头的部分技术进展[A].钻探工程(岩土钻掘工程),2011,38(5):78-80.

[10] 张绍和.一种金刚石定位排布孕镶地质钻头及其制造工艺[P].中国:101285371A,2008~10-15.

[11] G.burkhard,M.boretius,B.Zigerlig.Verfahren zum Aufbringen von partikeln anf einen triager[P].EP:1208345A1.

[12] 孙建华,张永勤,梁健,等.深孔绳索取心钻探技术现状及研发工作思路[J].地质装备,2011,38(4):21-25.

Development status and trends of deep prospecting diamond tools

LU Zhi,LIU Zhi-huan,PAN Xiao-yi,LUO Wen-lai,LIN Feng,WANG Jin-bao

(1.Guangxi Key Laboratory of Superhard Materials,Guilin 541004,Guangxi; 2.National Special Mineral Materials Engineering Research Center,Guilin 541004,Guangxi; 3.China Nonferrous Metal(Guilin)Geology and Mining Co.,Ltd.,Guilin 541004,Guangxi)

This article combines the domestic deep prospecting current development status in recent years to introduce the present research status and future trends of the deep hole bits.Brief introduction and analysis on the current popular deep hole bits are presented, and some ideas to the development direction for the deep hole bits are introduced.This paper is mean to play a positive role to domestic deep hole bits and deep prospecting.

deep prospect;deep hole bit;structure;matrix performance;development status

TQ164

A

1673-1433(2013)04-0039-06

2013-09-30

吕智(1956-),男,博士,教授级高级工程师,中国材料研究学会超硬材料及制品专业委员会主任委员,广西有色金属集团副总经理,中国有色桂林矿产地质研究院院长,长期从事超硬材料方面的研发和管理工作。