现行机车检修规程中若干规定的改进建议

2013-05-12张玫

张 玫

(南宁铁路局机务处,工程师,广西 南宁 530001)

在安全管理模式上,传统安全管理侧重问题分析,而安全风险管理则更强调问题的超前防范;在安全管理对象上,传统安全管理主要是事故和隐患管理,而安全风险管理则更加强调对问题项点的管理;传统安全管理比较重视责任追究,而安全风险管理则更加强调责任在事前的风险评估、事中的风险防范和事后的风险危害控制上。

铁路各型机车检修技术规程经过多年运用,对保证机车检修质量,提高机车运用的可靠性、经济性起到了重要的作用。但以笔者之见,仍有部分零部件的检修规程在技术要求上仍存在问题,如走行、空气制动系统的机车撒砂装置、总风软管、排障器、制动缸等,这些零部件本身的故障,很有可能构成行车安全风险乃至引发行车事故。因此,须对这些问题进行深入研究和探讨,提前采取防范措施以控制风险危害的发生。

1 关于东风4D型机车撒砂的规定

机车在实际运用中,如机车起动、牵引列车爬坡和阴雨潮湿气候情况下,应实施撒砂以达到发挥机车的粘着牵引力,防止车轮空转和滑行的目的。撒砂还有一个用途,即在机车制动时增加摩擦系数,缩短制动距离。现就东风4D机车现行检修规程对撒砂装置检修规定的不足之处、存在的隐患及改进建议阐述如下。

1.1 没有撒砂量的规定 鉴于撒砂的重要性,铁道部的机车检修规程对撒砂装置的检修均做出规定,如《东风4D型内燃机车段修技术规程》13.9.1条规定:撒砂装置作用须良好,空气和撒砂管路须畅通,撒砂管距轨面高度为35~60 mm,距踏面与轨面接触点为(350±20)mm。《东风4D型内燃机车大修规程》5.2.8.5条和《东风4D型内燃机车轻大修规程》5.2.8.6条规定相同:撒砂阀须清扫,保持畅通,体的螺纹部分不良须修整,体腐蚀深度超过壁厚1/2时须更换。组装后,撒砂装置作用良好。对撒砂管距轨面高度和距踏面与轨面接触点距离与段修规程相同。

从上述情况看出,现行东风4D型内燃机车检修规程虽然均对撒砂装置的检修做了规定,但都忽略了撒砂量这个最重要的问题。

1.2 撒砂量不当可能引发追尾事故 撒砂量小对发挥机车的粘着牵引力,防止车轮空转和滑行的作用不大。如果撒砂量大,当机车单机运行在自动闭塞线路区段时则有可能影响轨道电路,导致信号装置失灵,极易造成后续列车追尾事故。

东风4D内燃机为南宁铁路局的主型机车,鉴于该型机车单机运行在自动闭塞线路区段非常制动停车后,由于非常制动大量撒砂在轨面上造成轨道电路分路不良,机车停在闭塞分区里而防护该分区的通过信号机未关闭,就可能引发后续列车追尾事故的问题。机务运用安全部门均对此问题作出了相应规定,如规定停车后报告相邻车站、机车必须在线路上移动,或者用短接线将机车直接与钢轨短接等等,以防止由此问题而可能引发的事故。1.3 改进建议 机车检修部门须高度重视撒砂量的大小。关于撒砂量的要求,铁道部在一些机车的检修规程中也有明确规定。如《韶山1、韶山3型电力机车段修规程》第108条第三款和《韶山7-7D电力机车段修技术规程》19.8.3条已经做了规定:每根撒砂管的撒砂量,调整到2-3 kg/min。为此建议,今后在修订各种类型的机车检修规程时,应增加撒砂装置的撒砂量的规定。

2 关于东风4D型总风软管试验的规定

为保证铁路列车安全,目前列车自动空气制动机的特点之一是具有列车管增压缓解、减压制动的性能,即列车断钩分离或拉紧急制动阀(车长阀)时,全列车能自动制动。

鉴于铁路机车和车辆的结构特点,为保证列车缓解或制动的可靠性和均衡性,机车与重联机车空气管路(总风管和制动管)和机车与车辆列车制动管路连接使用橡胶软管相连。

总风软管的典型故障是软管爆裂,在爆裂时列车能够自动制动停车。但若停留在不宜停车区间,如长大隧道、桥梁、坡道、小半径曲线等,都有可能引发行车事故。作为检修工作者来说,应尽力减少因机车质量问题造成的列车运行时非正常停车。因此在机车检修规程和行业标准,即在TB/T60-2001《制动软管连接器总成》中,制定正确的总风软管检修试验要求尤为必要。

2.1 规定的试验压力低于装置的额定工作压力铁道部《东风4D型内燃机车段修技术规程》规定制动软管的风压试验压力为0.6~0.7 MPa风压,水压试验压力为1.0 MPa,没有对总风软管风压试验压力的规定;《东风4D型内燃机车轻大修规程》和《东风4D型内燃机车大修规程》对制动软管规定与段修规程基本相同,同时明文规定对总风软管的检修试验要求与制动软管要求相同。

TB/T60-2001《制动软管连接器总成》5.2条规定:制动软管连接器总成应按1.5倍工作压力的水压进行强度试验:制动软管连接器总成应按工作压力进行气密性试验。

段修规程、轻大修、大修规程及TB/T60-2001尽管文字叙述不同,但规定基本一样。可以说段修规程、轻大修、大修规程对制动软管的要求基本建立在TB/T60-2001之上。只是轻大修和大修规程增加了总风软管连接器,且明文规定总风软管连接器的试验要求与制动软管相同。

笔者对制动软管的试验要求无疑义。只是为满足铁路重载运输的需求,东风4D型内燃机车设计有总风管,以便双机重联时使用。实际上日常运输工作也经常双机重联使用,而总风缸管额定工作压力是0.9 MPa。这样一来就造成了在机车大修、轻大修和段修规程中,总风软管的试验规定不符合TB/T60-2001要求,也不符合机器装置的基本要求,即试验压力低于装置的额定工作压力。此是在机车检修规程制定中留下的事故隐患。

2.2 改进建议 建议在今后修订检修规程时,统一总风软管和制动软管连接器的试验要求。可规定为:软管连接器总成应按1.5倍工作压力的水压进行强度试验;软管连接器总成应按工作压力进行气密性试验。其他技术要求按现行规定即可。

3 关于机车排障器距轨面距离的规定

机车车辆限界是机车车辆横断面的最大极限,它规定了机车车辆不同部位的宽度、高度的最大尺寸和底部零件的最小距离。当机车车辆在满载状态下运行时,也不会与桥梁、隧道及线路上其他设备相接触,以保证行车安全。

《铁路技术管理规程》(以下简称《技规》)第13条规定:机车车辆无论空、重状态,均不得超出机车车辆限界。但是部分机车段修规程,如《东风4B型内燃机车段修规程》、《东风8B型内燃机车段修技术规程》中规定的排障器距轨面距离小于《技规》关于铁路限界的规定要求,存在可能刮碰线路设备的风险。

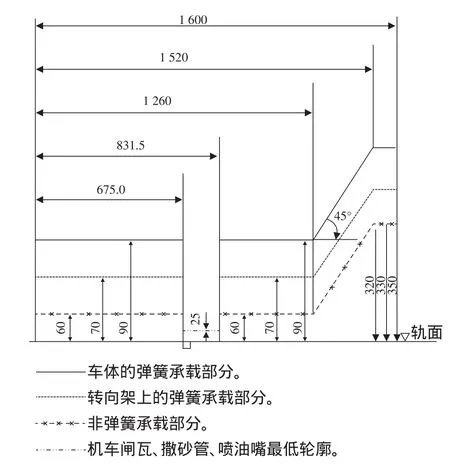

3.1《技规》规定的机车车辆下部限界 《技规》附图2:机车车辆限界(υ﹤200 km/h)中的机车车辆下部限界图(见图1)明确规定:车体的弹簧承载部分距轨面不小于90 mm。机车排障器在机车构造中属车体的弹簧承载部分,而南宁铁路局主型机车东风4D和东风8B型内燃机车段修规程规定:排障器底面距轨面的距离为80~140 mm。该规定的下限要求明显不符合《技规》规定。

图1 机车车辆下部限界图 (单位:mm)

3.2 铁路任何规章必须符合《技规》规定 《技规》是铁路技术管理的基本规章,铁路其他规章和规范性文件等,都必须符合《技规》的规定。笔者所在单位已按《技规》要求,对排障器底面距轨面距离进行检修。

建议在重新修改段修规程时对技术要求进行相应的修改。

4 关于东风4B型制动缸活塞行程的规定

机车基础制动装置是将压力空气作用到制动缸活塞上传出的力,通过杠杆系统放大后传给闸瓦,压紧车轮,产生制动作用,迫使机车减速或停止运行。当机车缓解时,闸瓦又与车轮脱开,使闸瓦离开车轮踏面,以免产生抱闸造成轮箍弛缓。制动缸活塞行程过小,易造成闸瓦紧贴轮箍踏面,造成轮箍弛缓外窜。轮箍弛缓外窜的后果则是挤压线路,极有可能造成列车掉道;制动缸活塞行程过大,则制动乏力乃至失灵,引发行车事故。对东风4B型机车制动缸活塞行程的规定而言,问题出在《技规》和《东风4内燃机车段修规程》的规定不同。

4.1 规定数据差异的分析 《技规》第131条规定,东风4B型机车的制动缸活塞行程为74~123 mm,而《东风4B内燃机车段修规程》3.11.8.2条规定制动缸活塞行程为100~140 mm,两者有冲突。为保证机车正常运行,东风4B型机车转向架基础制动装置结构要求,闸瓦与轮箍踏面间隙规定为6~8 mm,与此相应的制动缸活塞行程理论值为74~123 mm,这是按照基础制动装置杆系结构图计算出来的,无可非议。

在实际机车运用和检修中,无法按《技规》规定的74~123 mm执行,因为《技规》制订东风4B型机车的制动缸活塞行程时,没有考虑基础制动装置各杆销与套的间隙,是理论计算值。而在实际运用中,各杆件系统及销套有间隙,在系统受力时,各杆件又产生弹性变形,这样就势必产生空行程。所以实际活塞行程就比理论行程74~123 mm要大,为100~140 mm。在日常机车运用中,若按《技规》规定的制动缸活塞行程74~123 mm的下限调整,极易造成轮箍弛缓外窜。事实上机务运用部门多年来一直按照机车检修规程规定执行。与此同时,东风4B型机车大修规程对制动缸活塞行程规定是100~145 mm,与段修规程规定基本相符。

4.2 改进建议 《技规》规定的制动缸活塞行程74~123 mm不能说有错误,但在实际工作中,采用理论计算值显然不妥。建议对《技规》规定的东风4B型机车的制动缸活塞行程进行修改,与《东风4B内燃机车段修规程》规定的一致。

5 结束语

随着铁路运输提速、重载的推行,对机车的质量要求越来越高。机车检修是机车使用过程中必不可少的阶段,最佳的检修规程,应当是在最充分地利用零部件的潜在使用寿命的前提下,确保能预防所有主要故障的发生。检修工作者必须贯彻“质量第一”和“修养并重、预防为主”的方针,从安全风险管理对问题的超前防范出发,在规范管理上下功夫。对检修技术规程中不够完善的地方,甚至可能导致机车质量问题进而引发行车事故的问题进行认真地研究和探讨,积极采取应对防范措施,最大限度地减少机车质量问题对行车安全的干扰。