长庆油田底水油藏压裂液体系的研究与应用

2013-05-10黄依理

谢 璇 ,黄依理 ,张 洁 ,陈 刚

(1.西安石油大学化学化工学院,陕西西安 710065;2.中国石油长庆油田化工集团有限公司,陕西西安 710021)

压裂技术作为提高油气井产量的储层改造措施,在油田增产作业中应用广泛。边底水油藏以及油田高含水后期,压裂施工往往造成原有的裂缝成为无效注入水或边底水的循环通道,出现越层水窜或者油井快速水淹现象[1]。如果仅在中低渗透部位进行常规的压裂挖潜,大量注入水或边底水会沿高渗透带上窜(类似底水锥进)或突进,使压裂后含水上升速度加快、有效期短、效果不明显,且随着压裂后产液量的激增含水上升,也大大的增加开采费用[2,3]。而目前现场所使用的压裂液以羟丙基瓜尔胶或者聚丙烯酰胺等为稠化剂,除了常规的造缝、携砂等作用外,对于预防水窜、控制水油比效果不明显,从而大大降低了压裂增产的效果,因此在压裂过程中如何有效控水是目前急需解决的难题。

针对这一情况,研制一种可改变储层的相渗特性或者部分堵水功能,达到控制水油比的新型复合材料,通过预前置液、前置液或携砂液中全程加入的施工液体配方和工艺,在完成压裂施工的同时,大幅度降低水相渗透率,对油相渗透率影响小,具有选择性保护相渗的特性,以达到控制水油比的功能,提高边底水油藏的改造开发效果,这对于油气井的高效开采具有重要的实践意义[4,5]。

1 底水油藏压裂液体系的研究

通过稠化剂来达到控水增油目的主要有三个途径:一是提高水相粘度,延长见水周期;二是改变岩石表面润湿性,增加水相渗流阻力;三是选择性封堵。与压裂施工相结合,通过改变岩石表面润湿性来达到控水增油的改造效果是比较安全也是可行的。

根据分子复合与协同效应基本原理和设计原则,确定以具有良好增稠、热稳定性和流变性能的羟丙基瓜尔胶为主剂,复合具有增粘和选择性堵水功能的功能高分子,以及可改变孔隙表面润湿性的纳米级润湿反转剂为助剂,形成底水油藏压裂液。使之体系具有地面粘度低、操作简单、配伍性好的特点;功能性助剂耐盐耐冲刷,进入地层后可吸附在岩石表面,形成刷状结构的聚合物,大幅度降低水相渗透率,对油相渗透率影响很小,具有选择性保护相渗的特性;体系热稳定性和盐稳定性良好,并随含水饱和度增加,水相渗透率大幅降低,油相渗透率改变较小的性能,以达到油气井的高效开采。

1.1 复合稠化剂研究

基于控水增油主要原理,根据分子设计方法,初步优选了复合稠化剂基本组分:羟丙基瓜胶、具有酰胺基的三元共聚物、含硅纳米溶胶,完成了复合稠化剂各组分的室内合成,分别评价了稠化剂各组分对油相、水相渗透率的影响。

1.1.1 复合稠化剂设计 羟丙基瓜尔基具有良好的抗盐抗温性能和优良的交联、流变性能而被国内外大量地应用于压裂施工中,因此复合稠化剂的主剂选用羟丙基瓜尔胶,通过其成熟的交联和破胶技术来完成压裂液的全部功能。

具有增粘和选择性堵水功能的功能高分子分别在聚丙烯酰胺类、聚丙烯酸钠、聚丙烯酸酯类、聚乙烯基胺、聚乙烯醇、聚乙烯吡咯烷酮、聚乙烯吗啉等聚合物中进行了筛选。丙烯酰胺基的聚合物水溶性好,可以增加水相粘度,耐盐性好,且丙烯酰胺易多元聚合,聚合物中能引入多种功能基团。通过引入阳离子基团,与岩石表面的带负电荷通过静电作用使聚合物能牢固地吸附于岩石表面,大大增强聚合物耐冲刷能力,延长聚合物的作用周期;引入亲水憎油基团,可使聚合物分子链在水相中充分舒展提高水相粘度,油相中卷曲,易具有选择性堵水的功能,因此具有增粘和选择性堵水功能的功能高分子选用具有阳离子基团和憎水亲油基团的丙烯酰胺类三元共聚物。

当材料颗粒达到纳米级后,具有庞大的比表面,链态严重失配,出现许多活性中心;表面台阶和粗糙度增加,表面出现非化学平衡、非整数配位的化学价,导致纳米体系的化学性质和化学平衡体系发生很大变化,从而使纳米微粒的化学活性大为增强而极不稳定,很容易与其他物质结合。含硅的纳米溶胶是在一定温度下缩聚而成,具有带正电的亲油性材料,有强吸附作用,经实验,易牢固吸附于岩石裂缝表面,有极强的憎水亲油能力,憎水率一般在99%以上,因此润湿反转剂选用含硅纳米溶胶。

1.1.2 复合稠化剂各组份性能初步试验 根据分子设计方法,设计并室内合成了具有酰胺基的三元共聚物、含硅纳米溶胶,验证了所设计的合成工艺是合理的,在调整羟丙基瓜尔胶和酰胺基的三元共聚物的配比下,0.4%的复合稠化剂溶液,80℃下其粘度最高时可达到52 mPa·s,交联后能完全满足压裂施工要求。酰胺基的三元共聚物、含硅纳米溶胶与羟丙基瓜尔胶按10:15:75比例混合后,初步评价了其性能。

1.1.2.1 稠化能力和配伍性 配制不同浓度的水溶液,室温下2 h后观察溶液无沉淀、无泡沫、外观透明,表明三种材料配伍性良好。稠化能力(见表1),由表可知该稠化剂的稠化能力强。

表1 稠化剂水化评价(30℃,170 s-1)

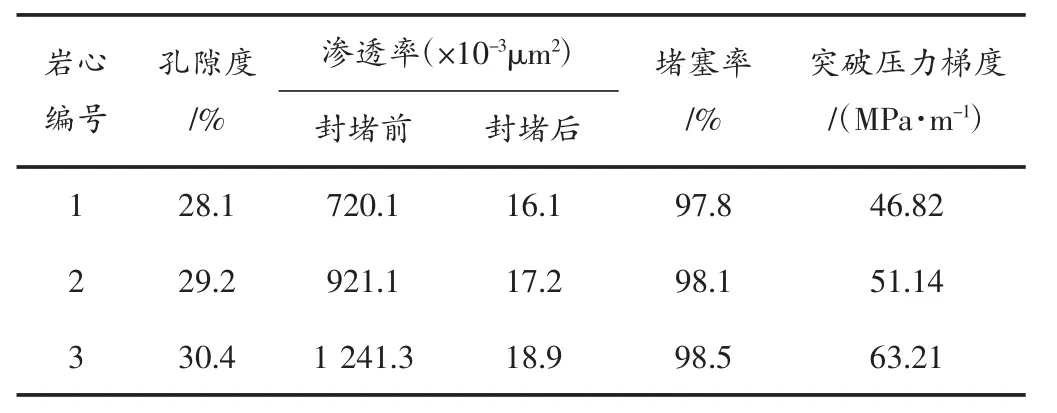

1.1.2.2 堵水性能 取直径25.4 mm、长70 mm的人造岩心(填砂管),用10%NaCl溶液测初始渗透率,在出口端(堵水试验)注入0.2 PV稠化剂/交联剂体系后,在80℃放置48 h等候成胶,用10%NaCl冲洗,测定封堵后渗透率,结果(见表2)。结果表明,注入0.2 PV稠化剂/交联剂体系后见水周期明显延长,相对渗透率下降显著。

表2 稠化剂/交联剂成胶后封堵性能

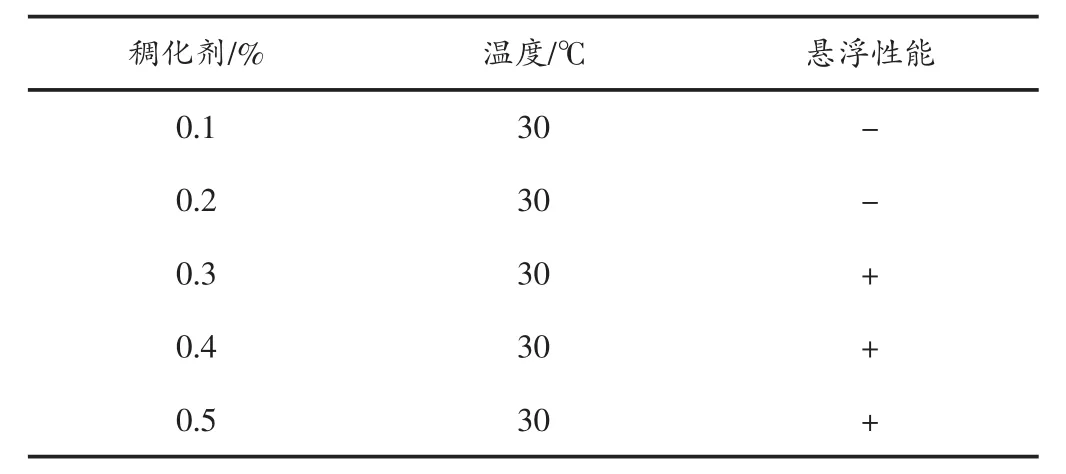

1.1.2.3 携砂性能 压裂液的携砂能力与悬浮性密切相关。在100 g压裂液中加重晶石粉20 g混合均匀后静置24 h,然后观察对比沉淀物的比例,作定性试验。结果(见表3和表4)。结果表明,较高浓度稠化剂的压裂液悬浮性能好,较宽的温度范围内(40~80℃),悬浮性能都较好。

表3 稠化剂浓度对压裂液悬浮性的影响

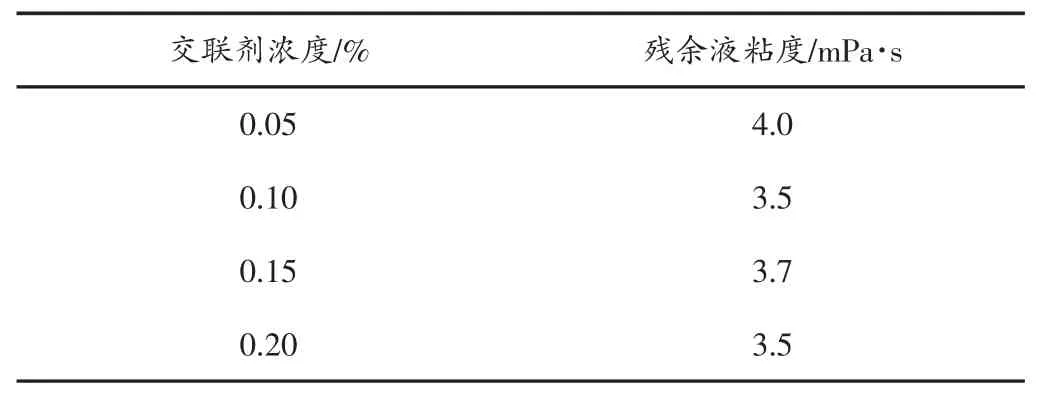

1.1.2.4 破胶性能 在30℃下压裂液中加入0.2%过硫酸铵,以100 r/min剪切120 min,再静置2 h,然后测其粘度。实验结果(见表5、表6),破胶后残余液粘度均小于5 mPa·s,表明破胶性能良好。

表4 温度对压裂液悬浮性能影响

表5 不同浓度稠化剂的压裂液破胶后的粘度

表6 不同浓度交联剂交联的压裂液破胶后的粘度

1.2 功能助剂对相渗的影响

1.2.1 润湿性反转剂对油水相对渗透率的影响 筛选出经过处理的长庆油田某区块标准岩心,每块岩心切为两段,以保证平行实验的可靠性、可比性,分别进行水驱和润湿性反转剂体系驱替实验,结果研究发现:

(1)长庆油田油水相对渗透率曲线以近似直线型相渗曲线为主,随着含水饱和度的增加,其油相相对渗透率下降很快,而水相相对渗透率上升缓慢。束缚水和残余油饱和度较高,束缚水饱和度一般为30%~35%,残余油饱和度一般在40%左右,两高的特点造成了油、水两相共渗区范围较窄,可动油饱和度低,只有30%左右。

(2)油水相渗曲线表明,残余油饱和度在40%附近,而且等渗点水饱和度在55%左右,大于50%,因此油层润湿性表现为弱亲水特性。

采用润湿性反转剂处理后,相对渗透率曲线发生了明显的变化,具体表现在:

(1)可动油饱和度明显增加,残余油饱和度降到了30%左右,扩大了油、水两相共渗区范围,采出程度得到一定程度的提高。

(2)油、水等渗点发生右移,说明润湿性反转剂处理后,油层岩石表面物理化学性质发生了变化,岩石表面亲水性进一步增强。

1.2.2 相渗改善剂对油水相渗透的影响 配制了四种不同浓度相渗改善剂溶液,采用人造岩心,模拟地层温度,研究聚合物对亲水岩心的相渗曲线与毛管压力的影响,对相渗改善剂进行了优选,并评价了其性能。实验条件:低渗,60℃;高渗,80℃,主要考察以下三方面的影响。

1.2.2.1 聚合物吸附 在牛顿流态中,聚合物前缘应由粘度测量确定。1 PV时前缘滞后为97 μg/g。残余油饱和度(ROS)下盐水渗透率的降低可估算聚合物吸附层的厚度。为了估算聚合物层的厚度h,使用传统的一组毛细管作为多孔介质模型。假设聚合物层是非渗透的,可以得到:

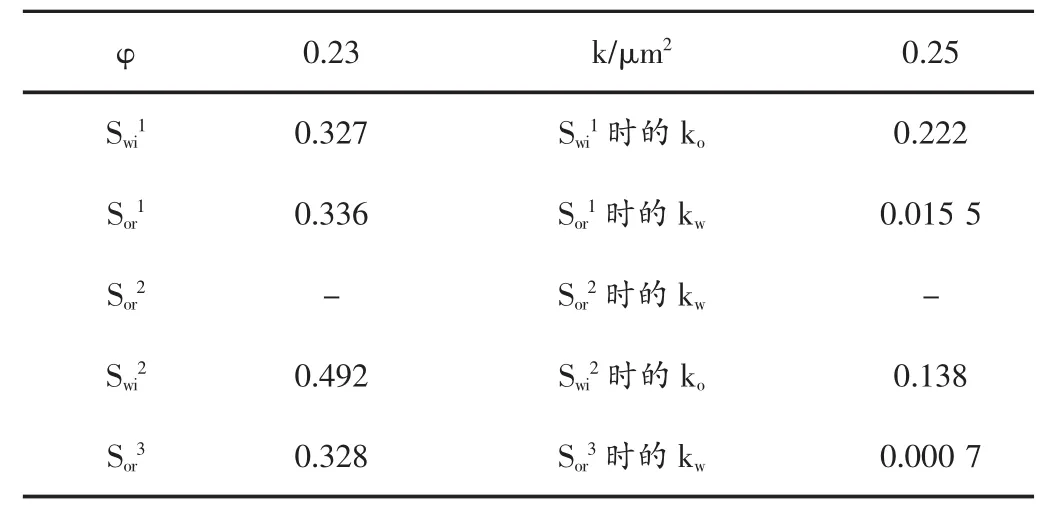

方程中,渗透率降低Rk为聚合物吸附前后,ROS时水的有效渗透率之比。在实验中,h=0.49 μm,结果(见表7)。

表7 亲水岩心中,聚合物注入前后的端点数据

1.2.2.2 毛细管压力 在两次吸入周期测定了毛细管压力,发现聚合物吸附后,残余水饱和度显著增加,由Swi1=0.327增加到Swi2=0.492。这种变化可以认为是聚合物吸附层所致,聚合物层储集了额外的盐水(这实际上起了一小部分作用)并封闭较小孔隙以利于原油流动。两次吸入周期结束时,ROS几乎未变(见表7中Sor1和Sor3)。由于岩心中聚合物吸附层的产生,在整个饱和度范围内,毛细管压力显著增加。

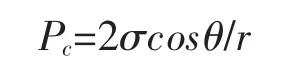

由于盐水-油和聚合物溶液-油的界面张力几乎相同,这一特性只能解释为一方面润湿性提高,另一方面有效孔径减小。如果再用一组毛细管作为多孔介质的简易模型,就能更好地理解这一点。在这一模型中,毛细管压力直接与IFT成正比,与毛细管半径成反比,根据:

保持界面张力不变,可明显看出毛细管压力的增大只能由θ减小(如提高润湿性)和聚合物吸附后半径减小而产生,而在实验中前者的影响较小。

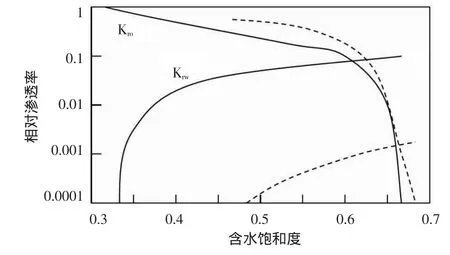

1.2.2.3 相对渗透率 相对渗透率(见图1)。无量纲系数kr为相应有效渗透率与首次残余水饱和度时油的有效渗透率之比。在端点处,聚合物吸附前后油的相对渗透率比值等于1.6(Sor1时的ko和Swi2时的ko),而水的相对渗透率比值等于22.1(Sor1时的kw和Sor3时的kw),这表明岩心中吸附的聚合物有很强的选择效应。

图1 亲水介质中注入聚合物后油水相渗的变化

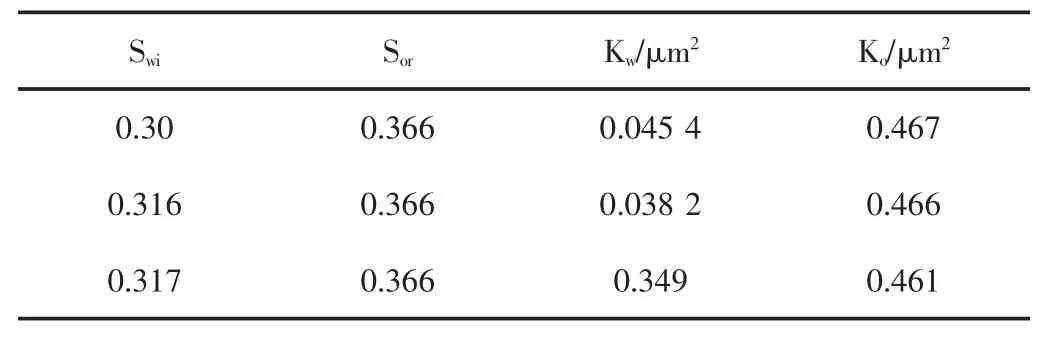

由孔隙中流体分布改变所致的相对渗透率滞后在连续的吸入周期中经常可以观察到。为了阐明聚合物吸附前后相对渗透率变化不只是滞后效应引起的,在岩心中不加任何聚合物,进行了三轮注油和注盐水实验。表8的结果显示滞后效应影响微弱,证实了以前观察到的现象基本上是由岩心中的聚合物引起的。

表8 亲水岩心滞后效应

由实验可以得出以下结论:

(1)聚合物吸附后,残余水饱和度增加,这部分是由于岩心中存在聚合物水化水,但主要是由于较小的孔隙被封闭,利于油的流动。

(2)聚合物吸附使毛细管压力在整个饱和度范围内明显增加,对于亲水介质,由于聚合物对油、水之间的界面张力影响不大。这一效应主要是聚合物层使孔径变小以及润湿性微弱提高所致。

(3)相对渗透率曲线的变化显示了聚合物的选择作用,使水的相对渗透率比油的相对渗透率下降得更多,这种影响在亲水介质中很强。

2 现场应用设计

2.1 底水油藏压裂液体系适用的地层条件

通过对目前国内外控水增油施工效果调研分析,油水界面较清晰的地层,可通过控制施工排量、施工规模、定向射孔等工艺措施控制裂缝形态来解决,而油水同层的地层,其工艺措施有很大的局限性,因此针对长庆油田地层特点,确定以长2地层为主要适用对象。

2.2 底水油藏压裂液的现场施工工艺

为了控制压裂施工成本,确定针对底水油藏,压裂液主要由两部分组成:

(1)添加具有控水增油效果的复合稠化剂压裂液,作为预前置液和前置液,在完成造缝和冷却地层的同时,最先滤失进地层并达到较大的波及面积,改善地层表面的润湿性和渗流通道环境,以降低水相渗透率,提高油相的相对渗透率。

(2)常规的羟丙基瓜尔胶压裂液,以完成加砂的目的。

2.3 配方设计

根据前期试验并结合油田实际情况,提供了几种现场先导试验的初步配方。

2.3.1 相渗改善剂配方 (1)配方Ⅰ:0.1%XSJ-1+0.01%CaCl2+0.02%NMS-1;(2)配方Ⅱ:0.2%XSJ-2+0.02%NMS-1;(3)配方Ⅲ:0.06%~0.1%XSJ-1+0.01%~0.015%JL-11或0.2%JL-12+CaCl20.01%+0.02%NMS-1;(4)配方Ⅳ:0.2%XSJ-3+0.2%JL-12+0.02%NMS-1(适用于温度较高的油藏)。

2.3.2 润湿性改善剂配方 根据文献及室内试验,为了满足既有利于压裂液返排,又有利于提高驱油效率,一般认为岩石表面润湿性最好控制在弱亲水~弱亲油之间,因此需要控制好润湿性改善剂的浓度。针对砂岩油藏采用0.1%~0.15%的十六烷基三甲基溴化铵(CTAB)作为润湿剂,可根据现场实际情况及以往现场润湿性改善试验酌情增减。

3 现场使用方法

3.1 相渗改善剂使用方法

为了降低现场施工风险,可以先试用配方Ⅰ、Ⅱ,优先使用配方Ⅰ。上述配方可作为预前置液或前置液使用;或者根据现场需要与环保型压裂液体系及羟丙基胍胶压裂液体系复配使用。

(1)CJ2-3稠化剂(0.3%)+配方Ⅰ+其它助剂(比例不变);

(2)CJ2-3稠化剂(0.35%)+配方Ⅱ +其它助剂(比例不变);

(3)羟丙基胍胶(0.3%)+配方Ⅰ +其它助剂(比例不变);

(4)羟丙基胍胶(0.35%)+配方Ⅱ +其它助剂(比例不变)。

3.2 润湿性改善剂使用方法

在压裂前,配制含有一定浓度润湿性改善剂的预前置液泵入地层,使之与地层充分接触,改变岩石的润湿性,然后再进行正式压裂,使水基压裂液在岩石上不形成滤饼,有利于返排。同时该润湿剂具有一剂多效的作用,除了具有改变润湿性作用外,还具有杀菌、防膨作用。

[1]王振铎,王晓泉.超深低渗透底水油藏压裂增注油藏模拟研究[J].石油勘探与开发,1999,26(3):76-79.

[2]曹建坤,杨生柱,张宏强,等.底水油藏堵水技术研究[J].石油勘探与开发,2002,29(5):80-82.

[3]王青,吴晓东,刘根新.水平井开采底水油藏采水控锥方法研究[J].石油勘探与开发,2005,32(1):109-111.

[4]刘建英,怀海宁.控缝高压裂技术在安塞油田长2底水油藏的应用[J]. 承德石油高等专科学校学报,2009,11(3):14-16.

[5]王成旺,范文敏,陆红军.长庆油田老井增产增注工艺技术研究与应用[J].油气井测试,2007,12(6):63-67.