影响脱碳系统MD E A消耗及水平衡问题原因分析

2013-05-10刘雪东马英杰

刘雪东,马英杰

(中国石油宁夏石化分公司,宁夏银川 750026)

宁夏石化公司二化肥合成氨装置脱碳系统采用MDEA工艺,为一段吸收,两段再生工艺流程。150%扩能改造设计中,改用了BASF公司的MDEA(N-甲基二乙醇胺)作脱碳吸收剂,而对整个流程未作改动。脱碳液的组成为:MDEA 45%(wt),哌嗪 3%(wt),脱盐水52%(wt),总体运行状况良好。从开车至今,脱碳系统一直在维持系统的水平衡方面存在问题。

1 水平衡方面存在的问题及对运行造成的影响

(1)原设计中在出101-E的工艺气中加入10 t/h(由FICA-17控制)的洗涤水,但由于102-F系统的压力高于121-F系统的压力,加上LCV-26的减压作用,使得121-F中的洗涤液不能送回冷凝液回收系统。因此,这股洗涤水一直未投用。这就使得随工艺气带入到后系统中的MDEA增加,在2008年将这股洗涤水改为尿素回收后,这一问题已得到解决。

(2)原设计中从103-F中分离出的冷凝液全部通过108-J打回到101-E顶,再回流到102-E。但由于108-J实际打量远低于设计值,使得大量的冷凝液(约8.3 t/h,占此处冷凝液量62.4%)通过一条改造的管线排入到地下集液槽(115-F),再通过补液泵(116-J)打回到系统。造成冷凝液处于一开放的体系中运行,使得冷凝液中溶解氧含量增加,加重了MDEA降解的趋势,导致溶液的起泡性增强。这一问题由于108-J的改造,已加以解决。

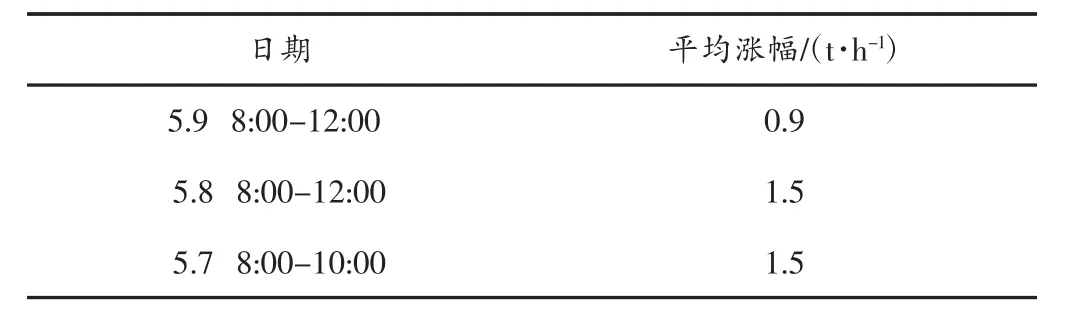

(3)目前脱碳系统最主要的问题是在运行过程中两塔液位呈持续上涨趋势,具体上涨幅度(2009统计)(见表1)。

表1

按原设计,脱碳系统系统在正常运行情况下,吸收塔和再生塔的液位都持续下降,需补水进行液位平衡。而实际运行过程中这两塔液位呈持续上涨趋势,必须通过向外排水来平衡液位,平均每天排水在20 t左右。同时排放的冷凝液中含有约0.8%wt左右的MDEA,这样无疑就增加MDEA的消耗。

2 影响水平衡因素的分析

对整个脱碳系统有可能影响到水平衡的因素进行了综合分析,列出以下两大方面。

2.1 设备

(1)110-C1/C2、111-C、105-CA/CB 内漏。110-C1在刚试车后不久,便发现内漏,为此进行过两次堵管,共堵管11根;110-C2是增加的一台换热器,两台串联使用。在2009年3月的检修期间,对110-C1/C2再次进行了检查,发现110-C1有4根、C2有4根内漏,为此进行了堵管。目前通过对两台换热器CO2侧的冷凝液中所含的水稳剂进行定期监测,经常有内漏迹象。105-CA/CB在大修检查中发现内漏,已更换不锈钢芯子,未发现内漏现象。而111-C在大修中检查,没有内漏现象。

(2)102-F除沫器在2009年10月大修中进行了检查,未发现任何损坏迹象;在2011年5月的检修期间,又对其进行了检查,也未发现有损坏迹象。

(3)其他与脱碳相连的管线,与脱碳系统相连的还有去FCV-15的BW管线,管线上有2道截止阀,没有导淋,暂时无法确认是否内漏。

2.2 工艺

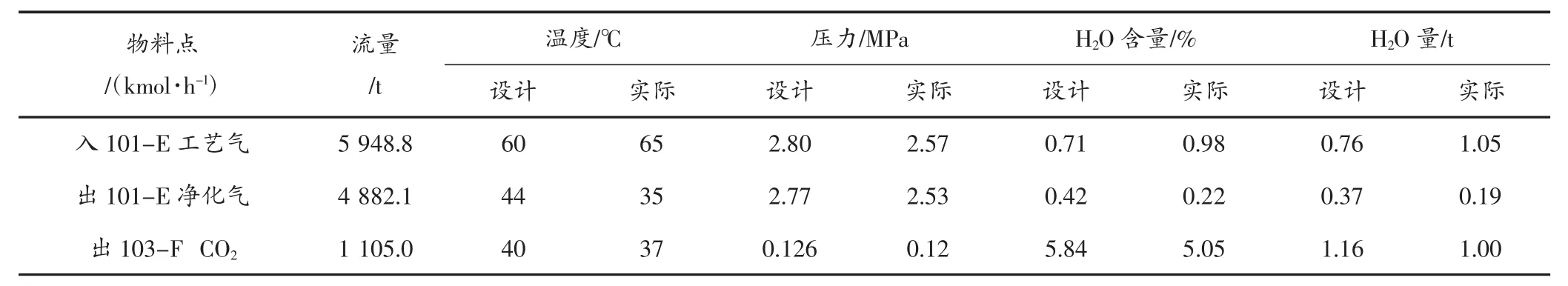

影响水平衡的因素有进101-E的工艺气所带入的水量、出101-E的净化气带出的水量和出103-F的CO2中带出的水量。由于物料的的温度、在压力等条件的变化将影响工艺气中饱和水的含量,压力不变的条件下,温度变化将会造成系统水量发生变化。从下表中可以看出,按设计条件,脱碳系统每小时净缺水量为0.76-0.37-1.16=-0.77 t,通过LCV-5补入一部分冷凝液达到平衡。而按目前的实际运行条件计算,脱碳系统每小时净增水量为1.05-0.19-0.53=0.33 t。

按年生产330天计,理论上将会造成21 t MDEA的损失(最大值),一方面是造成直接经济损失;另一方面,对污水处理的压力也是很大的。按BASF公司的设计值0.1 kg MDEA/t氨计,年产300 kt合成氨时MDEA消耗量为30 t。2010年共生产合成氨357 kt,消耗MDEA 70 t,平均消耗量为 0.20 kgMDEA/t氨;消耗远高出设计值。持续不断的外排水是造成MDEA消耗高的直接原因。影响水平衡因素的三个物料点设计值与实际值对比(见表2)。

(1)由于101-E入口温度高于设计值,而压力低于设计值,带入到系统中的饱和水量增加;

(2)出101-E顶工艺气温度与压力均低与设计值,导致带出系统的水量减少;从理论上讲提高此处的温度是有手段的,但这样会影响到101-E吸收效果,导致CO2微量超标,并且从数据上看,这部分影响也很小。

(3)在2000年大修中为了降低CO2压缩机入口温度,增加CO2压缩机打气量,在CO2管线上增加了一台氨冷器(150-C),并且将CO2出口分离出来的冷凝液送回到了115-F。从数据上可看出,由于CO2温度的大幅度降低,使得随CO2气体带出的饱和水大为减少。将CO2出口分离出来的冷凝液送回到115-F是在2001年4月才开始的,这之前系统液位持续上涨的问题已经存在了,只是这样做的结果加剧了液位上涨的程度。回收这股冷凝液的目的是防止在150-C出口形成积液,造成CO2压缩机喘振,因此停止回收是不可行的;由于流量太小,单独设置回收处理系统也无价值;若是就地排放,从环保角度也是不行的。

从表中也可看出,系统在某一时间段内水量上涨的速度并不均匀,这主要有两点,W/C比有时发生变化,造成入105-CA/B的工艺气中热负荷变化,而111-C蒸汽量调整不及时,造成入101-E工艺气温度变化;还有150-C出口CO2温度变化范围也较大,可在30~17℃之间波动。

3 改进措施

针对上述原因,要想维持脱碳系统水平衡,应从以下几方面入手。

3.1 近期措施

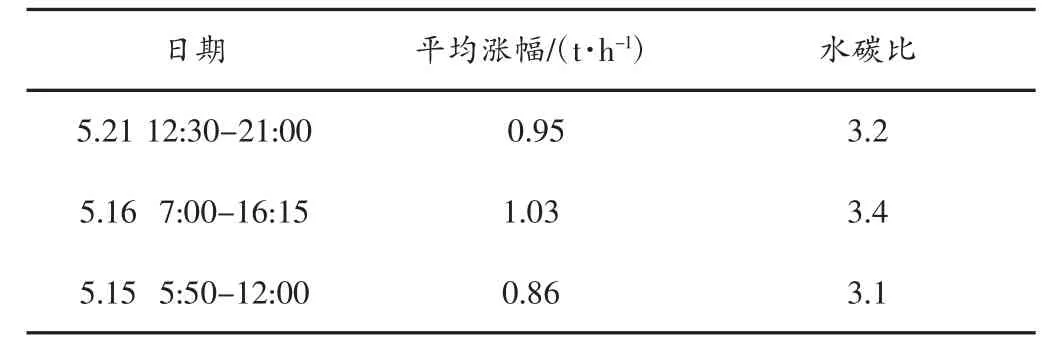

(1)将脱碳液中MDEA浓度维持在较高的水平,降低再生温度;(2)适当减少134-C水量,增加106-C水量,降低101-E入口温度;(3)控制水碳比,及时调整稳定好102-E的再生温度。

3.2 远期措施

(1)增加 106-C 换热面积;(2)做好 110-C1/C2定期监测工作,大修及时消除内漏;(3)确认与脱碳系统相连的BW管线是否内漏。

4 改进效果

按制定的近期措施,对水碳比操作进行了规定,操作范围在3.2左右,减少大幅波动;脱碳液浓度控制在48%左右;并调整了去134-C的水量阀门。规定实施后,每天外排水量在16 t/h左右,较之前每天减少外排4 t/h。

表2 影响水平衡因素的三个物料点设计值与实际值对比

表3

在2011年5月停车后对脱碳系统FCV-15处BW管线进行检查,发现内漏严重。遂更换两道截止阀消除内漏。在开车后从102-E的液位趋势可以看出,此处漏点的漏量还是很大的。现102-E液位趋势已接近实际运行条件的计算值。

[1]袁一,等.大型氨厂合成氨生产工艺[M].北京:化学工业出版社,1984.