QC案例:降低CD345MCA前保装配时间

2013-05-05重庆飞跃QC小组

◆重庆飞跃QC小组/ 文

重庆延锋彼欧富维汽车外饰有限公司主要从事保险杠、保险杠总成模块等的设计、开发、试验、制造和销售。然而,公司发现,装配CD345 MCA前保单件产品时间长,装配效率低,无法满足客户装车线速4分钟/台的要求。因此来自公司工程、生产及质量部门的9名员工组成的“重庆飞跃QC小组”决定将降低CD345 MCA前保装配时间作为QC活动的课题。经过几个月努力,装配时间下降幅度接近50%,该项目在2012年上海市QC擂台赛上获得特等奖称号。

调查现状 设定目标

小组对2010年12月的数据进行统计,并有效运用排列图寻找影响CD345 MCA前保装配时间长的主要因素。统计显示,CD345 M C A前保装配时间平均长达24.81分钟 。其中,总成装配和格栅预装配时间分别为10.97分钟和10.02分钟,占到了总装配时间的84.60%,是造成CD345 MCA前保装配时间较长的主要因素。

客户装车线速要求4分钟/台,转为内部单件装配时间要求是16分钟,和目前的24.81分钟差距很大。小组通过与兄弟公司同类产品对标,如果总成装配和格式预装配能分别降低至5.6分钟和6分钟,那么单件装配时间可降低至15.6分钟。因此,小组决定本次活动目标:CD345 MCA前保单件装配时间从24.81分钟降低至15.60分钟。

原因分析 确认要因

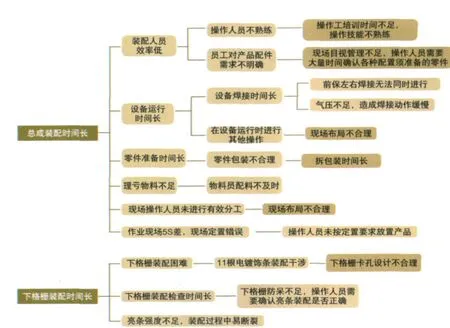

小组成员针对影响CD345 MCA前保装配时间的两个主要因素运用系统图进行了分析,并找到了12个末端因素(见图1)。

小组对每条末端因素进行了逐一验证,并确认了主要原因。

要因确认一,操作工培训时间不足,操作技能不熟练。小组运用关联图,针对不同培训时间的人员,分阶段进行连续总成装配100件装配时间进行统计,统计结果显示,培训时间越长,技能越熟练人员装配时间越短,且数据显示平均最快和最慢的装配时间相差高达约1.74分钟,因此判定此为要因。

图1

要因确认二,现场目视管理不足,操作人员需要大量时间确认各种配置需准备的零件。小组挑选目前装配时间最短和最长的两位操作工,使用看板提示进行装配统计,对比提示前后装配时间的差异分别为0.68分钟和1.68分钟,统计发现,通过看板提示,操作人员在装配效率上都有不同程度的提升,因此判定此为要因。

要因确认三,拆包装时间长。小组对现有包装方式进行了跟踪,发现包装方式为纸箱包装,每个纸箱只能存放4个零件,包装利用率低。同时零件配置标识不明确,只能通过零件号确认,操作人员用在拆除包装的平均时间是1.4分钟/件,因此判定此为要因。

要因确认四,现场布局不合理。小组分析目前的现场布局图,发现在设备进行冲孔以及焊接时无法进行其他装配工作(等待时间1.3分钟),同时现场物料的存放距离远造成人员走动距离长,造成大量时间的浪费以及无效动作,因此判定此为要因。

表1 对策表

要因确认五,下格栅卡孔设计不合理。小组分别使用三种状态(喷涂零件、未喷涂零件、修改孔位后喷涂零件)的下格栅零件进行装配时间对比,结果显示,由于设计时对孔位油漆厚度考虑不足,导致零件在未喷涂前不会造成装配干涉,而喷涂后装配困难,如果对孔位稍作修改后,装配时间能缩短2.77分钟左右,因此判定此为要因。

通过要因确认,其他末端因素前保左右焊接无法同时进行;气压不足;造成焊接动作缓慢;物料员配料不及时;操作人员未按定置要求放置产品;下格栅防呆不足,操作人员需要确认亮条装配是否正确;亮条强度不足,装配过程中易断裂等对装配时间的影响不大,为非要因。

制定措施 实施对策

在明确了要因以后,小组成员对每一条要因分别制定了对策,设定目标,明确了具体的措施、责任人和完成时间予以推进(见表1)。

通过对策一的实施,员工操作熟练度有了很大提升,装配时间下降了1.95分钟,超越了小组下降1.9分钟的目标值,达到设定的目标。通过对策二的实施,装配时间下降了0.91分钟,超过了小组下降0.8分钟的目标值,达到设定的目标。通过对策三的实施,装配时间下降了1.25分钟,超过了小组下降1.2分钟的目标,达到设定目标。通过对策四的实施,装配时间下降了1.8分钟,超过了小组下降1.31分钟的目标,达到设定目标。通过对策五的实施,装配时间下降了5.97分钟,超过了小组下降4分钟的目标,达到设定目标。

效果检查

CD345 MCA前保装配时间由活动前24.81分钟降低至12.93分钟,达到15.6分钟的活动目标,连续跟踪3个月,活动效果稳定有效,且装配时间的降低对装配质量未产生不良影响。同时,通过改善提高了装配效率,也降低了错装的发生率,提高了客户满意度,取得良好的企业效益;通过对此产品装配效率提升的改进,对其他产品装配效率的改进有很大指导意义。

专家点评:

该小组针对CD345MCA前保装配时间长的问题进行课题攻关,通过采取一系列措施,解决了总成装配和下格栅装配时间长的问题,活动程序基本符合QC小组活动程序的要求。

可改进之处:

1)现状调查中的总装配时间应在选题理由中体现,这样选题的理由更充分;

2)目标值设定依据不充分,若采用水平对比法,必须进行全面分析,如:装配所用的设备设施、作业环境、员工的综合能力等方面与标杆进行对比;

3)原因分析中将因果关系放在同一层面上(如:气压不足,造成焊接动作缓慢等),未分析到末端因素(现场布局不合理、下格栅卡孔设计不合理等);

4)原因分析工具用错,原因之间有交叉关联,应该用关联图;

5)对策表中的对策针对性不强,对策栏的内容其实是措施。