3M公司实施质量方法降低产品缺陷案例

2013-05-05杜起,昭崝

背景

3M公司成立于100多年前,公司在成立之初仅有一项核心工艺生产技术——研磨材料(也称为砂纸),之后逐渐通过多样化的技术为客户提供生产服务,发展为拥有250亿美元资产的行业巨头。研磨材料部门为工业和运输业客户提供创新型产品,如:胶纸带、胶粘剂、涂料和磨料等。公司开发出多种改进形式的涂敷磨料,如移动式皮带、后座带、多功能板料等。

数年前,3M公司研磨材料业务的领导人发现顾客投诉量上升,而研磨带的制造和拼接方面出现缺陷是引起顾客投诉的首要原因。组织的销售代表把40%的时间用于处理顾客投诉,而这些时间原本应用来从事销售活动。研磨带的缺陷使顾客遭受损失,同时公司销售额降低,限制了公司的发展,阻碍了公司实现财务目标。

建立项目团队

针对公司客户对磨料产品不断提出投诉,公司执行副总裁宣布实施质量改进。他指出,公司需要循序渐进地进行质量改进,来实现销量增加的战略目标。各部门、车间和生产线分别展开了公司的战略目标。3M成立了研磨带质量改进项目团队,启动了研磨带改进项目,旨在将DPPM从12000减少到500。研磨材料部设定了本部门的目标:每百万产品缺陷数(DPPM)平均每年降低25%;投诉处理时间平均每年减少15%。研磨材料质量经理乔·普利比尔负责指导该改进项目团队。该项目目标是:通过提供给客户可靠性水平更高、质量更优和更耐用的产品,创造顾客价值,从而提升顾客的生产率。这与3M的公司目标相一致——创造顾客价值,促使顾客获得成功,从而实现组织的发展。

团队成员认为,研磨带质量改进项目取得成功将会带来积极的成效,包括:产品可靠性水平提升,缺陷率减少,增进对生产过程和产品的认识,生产过程能力提升。

团队通过分析,进一步证实了公司工业研磨材料产品中质量投诉最多的是研磨带的制造和拼接环节,团队采取了两种方法来实施改进过程:1)采用Top-200方法(针对前200个重要大客户而设立的方法,通过数据分析和客户访谈,跟进重要客户,确保满足客户需求),根据公司主要客户的需求立即采取行动;2)应用精益六西格玛方法,推进长期持续的质量改进。

识别潜在的根本原因

?

?

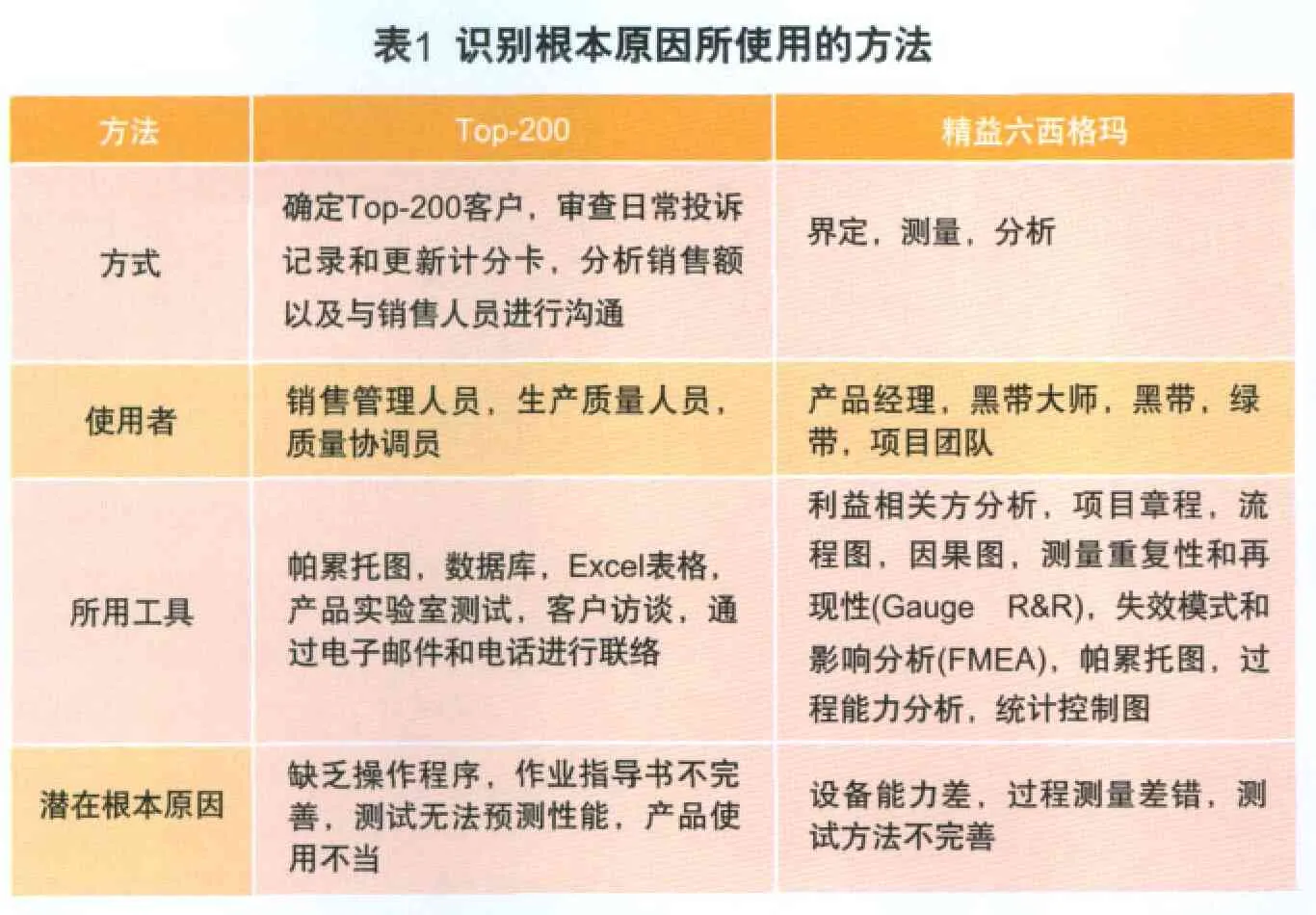

团队通过使用流程图、因果图、帕累托图和其它质量工具来确定客户对研磨带投诉的根本原因。团队在使用Top-200时,采用基本的图表工具,来收集客户信息,并进行数据分析。然后,他们使用精益六西格玛方法,通过DMAIC(界定—测量—分析—改进—控制)来识别可能导致产品和过程出现缺陷和差错的潜在根本原因。表1列出了团队用于识别潜在根本原因所使用的方法——Top-200和精益六西格玛。

在使用Top-200和精益六西格玛进行改进的过程中,数据收集和数据分析很关键,有助于确定根本原因以及相关性。首先,通过Top-200方法,团队对投诉和研磨带测试信息进行分类,这些信息对分析重要客户关于研磨带产品缺陷问题起到了支撑作用。团队也建立了一套全面的数据采集系统,以收集原材料、过程信息、成品测试和废料方面的数据。

内部和外部利益相关方提供宝贵的信息,销售人员、技术服务代表和最终用户提供有关差错方面的信息和缺陷样本。例如,团队成员与Top-200客户会面,绘制描述研磨带寿命和研磨带出现缺陷原因的因果图。团队促使客户合作参与活动是有效的业务手段,后来其他业务部门也纷纷使用这种手段。

团队通过应用“5个为什么(5 whys)”分析法来确定Top-200过程的最终根本原因和改进路径,还与利益相关方对话,达成共识,并形成文件。此外,团队使用统计软件生成时间序列图,比较数据组和计算过程能力值。

验证最终根本原因

确定了最终根本原因后,该团队也对每个原因进行验证,如表2所示。通过Top-200方法确定的最终原因集中在作业指导书不完善、缺乏操作程序和产品使用不当方面。这些原因经过内部测试、审核、客户试用和客户访谈等得到验证。通过精益六西格玛方法确定的最终根本原因集中在设备能力差、过程测量差错和测试方法不完善方面。Gauge R&R研究、设备能力测量和成品测试等对验证潜在原因十分有用。

制定解决方案

该团队通过头脑风暴法讨论、试验和抽样检验,聚集于Top-200过程的潜在解决方案。在一定程度上,潜在解决方案是结合了经验、实施进度和实施费用等因素而建立的。在对缺陷样本进行检测之后,团队实行数据分析,并将这些数据与历史资料进行比较。

在实施精益六西格玛的过程中,该团队应用流程图、因果图、FMEA来制定针对缺陷的潜在解决方案。在实施了DMAIC的前三个阶段之后,团队成员应用FMEA工具得到潜在解决方案的风险顺序数(RPN),得分最高的潜在解决方案将会获得最高优先权。RPN值是基于失效产生后果的严重度、失效模式的发生频度以及失效情况探测度计算得到的。

选择最终解决方案的标准包括:试用结果、预期的客户影响、改进速度、改进的难易程度、实施费用等(如图1所示)。该团队通过评价客户解决方案(包括投诉和样本审查、检测结果和客户反馈)来为Top-200选择最终解决方案,这些信息记录在Top-200计分卡中。对于精益六西格玛项目,团队把FMEA工具得到的RPN值进行排序,并输入到帕累托图。该团队也使用传统的“全面检查”,并对FMEA中得分较低的因素和失效模式进行评审,以确保没有忽略任何有价值的解决方案。

验证解决方案

通过Top-200得到的解决方案包括改进产品规范,例如研磨带拼接的准备条件。通过样本试生产和产品测试,从组织内部对解决方案进行验证。试生产订单发货后,团队通过跟进客户来对解决方案进行验证。另一方面,通过精益六西格玛方法得到的解决方案集中在过程设备改进方面。该团队通过假设检验、过程能力测量和试验设计来验证设备的改进情况。通过试验设计,可形成响应曲面图和数学模型,有助于确定改进范围和进度目标,并帮助解决问题。

在实施最终解决方案之前,团队进行了相应的调整和改进。通过Top-200方法,对产品、标准、特殊处理程序和操作员培训等进行改进。通过精益六西格玛方法,团队进行设备升级,以及实行对过程、产品和文件的更新。

总结

通过实施Top-200和精益六西格玛方法,该团队项目取得了来自内部和外部的多项成果,如表3所示。

通过改进项目,3M公司的研磨带DPPM从12000降低到475,顾客投诉率减少了90%,研磨带的销售量增长了54%。此外,劣质成本减少,投诉处理时间缩短,顾客满意度和忠诚度提升,研磨带的质量得到了改进。

?

3M通过实行ISO 9001,实施审核、文件化管理、采取纠正措施和管理评审等一系列手段,保持过程的持续改进。该团队针对Top-200和精益六西格玛项目制定了大量的过程控制计划,实施审核和开展大量的培训,确保了持续的质量改进。利用工厂仪表板(提示所有需要注意的统计量变化),团队把数个质量和业务指标绘制成图表并加以监控。此外,通过顾客满意度和忠诚度调查,收集内部和外部反馈数据,并对数据进行分析和监控,以确保这些改进不仅能够达到预期结果,而且符合公司目标和战略。Top-200已经发展成为3M的主要方法。3M通过实行试生产订单和客户访谈,跟进所有的重要客户,最终确保产品满足顾客要求。

该项目还加深了公司对产品和过程的认识,团队通过完善产品规范,改进过程、操作程序和原材料,以及进行测试,进一步满足顾客的需求。只有真正理解了产品和过程中的技术,才能控制关键因素,最终为顾客提供始终如一的产品。

该项目取得的成功经验包括:直接面向顾客,以便了解顾客如何使用产品;开展能够预测产品性能的测试;运用数据、而不是凭感觉来进行决策。该项目不仅荣获了3M公司的两项企业质量成就金奖,还入围参加美国质量学会的国际卓越团队奖决赛。3M公司将继续保持该团队项目的发展势头,并设立了今后每年降低25%DPPM的目标,公司还努力开发许多创新性的磨料制品。