减压阀动态响应特性与稳定性研究*

2013-04-26尹文娟,魏延明

在航天器推进系统中,气体减压阀通常用于将气瓶中的高压气体介质减至低压,直接作为推进剂供给下游推力器使用或给贮箱提供稳定挤压气体,控制贮箱中的压力,或为气路系统提供恒定气源,操纵开关元件.减压阀作为弹簧质量系统部件,在高压气体中工作时很容易发生振动进而激发整个系统产生强烈共振[1-2],因此,在稳定的参数输入条件下,减压阀必须保持稳定的参数输出(出口压力和流量).同时,减压阀总会受到外界和内部一些因素的扰动,例如结构参数和工作参数的变化、环境条件的改变等.如果减压阀系统不稳定,就会在任何微小的扰动作用下偏离原来的平衡状态,并随时间的推移而发散.目前,一般通过数值仿真和试验的方法来分析减压阀的动态特性[2-5],而很少对减压阀的稳定性(抗干扰性)进行理论研究.

本文建立了减压阀的动态特性数学模型,通过数值仿真,分析了减压阀的工作过程,研究了不同结构参数对动态响应特性的影响规律;同时,利用自动控制理论,采用线性化分析方法,建立了减压阀的状态空间模型,针对结构参数变化,对减压阀的稳定性进行了研究.最后,提出了改善减压阀动态响应特性和提高其稳定性的主要措施.

1 减压阀动态数学模型

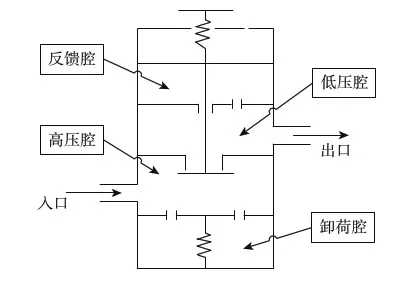

减压阀原理图见图1.

图1 减压阀原理图

本文研究的反向作用减压阀气体的流动方向与启闭件的开启方向相反.这种减压阀优点是由调节弹簧载荷变化所引起的出口压力偏差与由进口压力降低所引起的出口压力偏差有相互减弱的作用.

1.1 模型假设

1)视工作介质为理想气体,气流为定常绝热流动;

2)减压阀内部气体压力场和温度场呈均匀分布;

3)忽略运动部件的静摩擦力以及由速度的高次幂决定的摩擦力;

4)不计气体的微量泄漏;

5)忽略沿程和局部损失,忽略重力场影响.

1.2 动态模型

1.2.1 气体的质量流量方程

当气体流过减压阀的节流口或限流孔时,可将孔口近似当作收缩喷嘴来处理.

为方便书写,记

其中:p1、p2、p3、p4分别为高压腔压力、低压腔压力、反馈腔压力及卸荷腔压力;γ为气体绝热指数;i=2,3,4;j=1,2,1.

(1)阀芯节流处方程

(1)

(2)反馈孔节流处方程

(2)

(3)卸荷孔节流处方程

(3)

1.2.2 气体的连续方程

(1)低压腔连续方程

(4)

式中,t为时间,V2为低压腔容积,Qm5为减压阀下游节流孔板处流量.

(2)反馈腔连续方程

(5)

(6)

式中,V3为反馈腔容积,ρ3为反馈腔密度,d3为反馈腔直径,dc4为顶杆直径.

(3)卸荷腔连续方程

(7)

(8)

式中,V4为卸荷腔容积,ρ4为卸荷腔密度,d4为卸荷腔直径.

1.2.3 气体的能量方程

(1)低压腔能量方程

(9)

(2)反馈腔能量方程

(10)

(3)卸荷腔能量方程

(11)

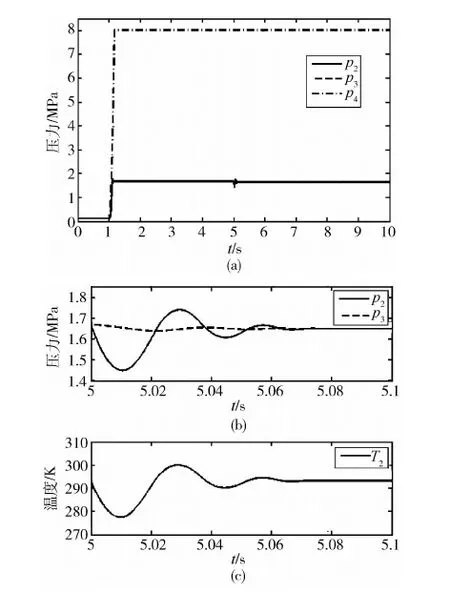

1.2.4 运动组件的运动微分方程

(12)

2 线性化状态空间模型

减压阀调节系统为双输入一双输出的非线性系统(入口压力、温度为输入,出口压力、温度为输出),倘若考虑理想气体的绝热运动,在稳定工作过程中,气体温度基本不变.也就是说,压力变化才是影响减压阀稳定性能的主要外部因素.对此,这里将其简化成单输入—单输出的系统.

采用小偏差法将上述动态方程线性化后得到减压阀在稳定点附近的线性化状态空间方程为

输入变量:U=[p1];

输出变量:Y=[p2];

状态变量:X=[hhdp2p3p4]T;

(13)

式中,系统矩阵A,输入矩阵B与输出矩阵C分别为

同样,可以得到减压阀闭环系统的传递函数G(s)=C(sI-A)-1B.

3 动态响应过程仿真与分析

3.1 工作过程分析

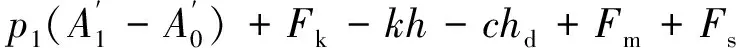

利用上述所建立的动态数学模型对减压阀工作过程进行动态响应特性仿真.气体介质采用氦气,入口压力8MPa,气体温度293.15K,额定流量为0.5g/s.在第1秒上游阀门开启,减压阀进入充填建压阶段;第5秒下游阀门开启,减压阀进入开启阶段和稳定射流阶段.

如图2所示的压力仿真曲线,在第1秒,减压阀上游开启,高压氦气冲击到减压阀处,此时减压阀由于低压腔和反馈腔压强很小,活动组件向下运动,阀芯处于完全打开状态.又由于减压阀下游尚处于关闭状态,因此其低压腔和反馈腔压强将会迅速升高,相应的其阀芯会逐渐闭合直至完全关闭.在第5秒,下游阀门打开后,低压腔压强下降,压力降到一定值时,减压阀开启,高压气体流入低压腔,低压腔压力快速上升,阀芯开度逐渐减小.当活动组件上的力达到新的平衡时,减压阀处于稳定工作状态,为下游提供稳定的流量和压力.

图2 减压阀全工作过程动态特性曲线

同时,从图2可以看出,虽然低压腔因为下游开启,压强迅速下降,但是对于反馈腔则有一定的延迟,因此反馈腔的压力变化远没有低压腔剧烈.

如图2的温度变化所示,在第5秒,下游阀门开启后,随着低压腔气体不断流出,低压腔温度随着低压腔压力的变化而变化,最后停留在一个恒定值,且与初始温度基本相等.这表明对于理想气体,在稳定工作过程,气流状态变化可近似为等温过程.而对于实际气体,由于焦-汤效应,在绝热节流过程中,温度有可能升高或降低.

3.2 结构参数对动态响应特性的影响

为了研究结构参数对稳定性的影响规律,以下从反馈孔直径、阀芯直径、弹簧阻尼系数、弹簧刚度、低压腔容积、阀芯运动组件质量6个方面分别对减压阀的动态特性进行仿真比较.仿真初始条件如上节所示,在第0.3秒时,减压阀下游阀门打开.

从图3(a)可以看出,反馈孔直径越大,调节时间越短,超调量越小,同时,稳态误差也会越大.阀芯的开启主要由反馈腔压力通过膜片施加给阀芯组件的作用力决定.反馈孔直径越大,低压腔和反馈腔间的流通面积越大,则低压腔压力传递给反馈腔的压力变化延迟越小,阀芯开启越快,低压腔和反馈腔压力越快得到补充,压力变化超调量越小.另一方面,反馈腔对于低压腔的压力、流量变化更加敏感,因此,反馈腔压力施加给阀芯运动组件的作用力变化也更剧烈,减压阀出口压力的稳态误差变大.

图3(b)描述了不同阀芯直径下的减压阀出口压力动态曲线.在相同的条件下,阀芯直径越大,减压阀开启后,单位时间流入低压腔的气体的量越大,低压腔和反馈腔压力恢复越快,故调节时间越短,超调量越小.同时,阀芯直径越大,相同流量下的阀芯的额定开度越小,因而,阀芯组件的灵敏度越高,出口压力的稳态误差越大.阀芯直径过大,减压阀则容易不稳定.另外,减压阀的稳态输出值与弹簧力相关,因而在其他条件相同的情况下,不同阀芯直径对应不同阀芯位移,出口压力稳态值也会不同.

图3(c)描述了3个不同弹簧阻尼系数所对应的减压阀出口压力动态曲线.可以看出,在其他条件相同的情况下,弹簧阻尼系数越小,弹簧施加给阀芯的阻尼力越小,因而,阀芯的运动加速度越大,低压腔压力回升越快,调节时间越短,超调量越小.同时,这也使得阀芯运动组件的灵敏度变高,出口压力稳态误差变大.如果弹簧阻尼系数过小,则容易造成减压阀出口压力振荡的情况.

图3(d)描述了3个不同弹簧刚度所对应的减压阀出口压力动态曲线.可以看出,在其他条件相同的情况下,弹簧刚度越小,弹簧施加给阀芯的反作用力越小,因而,阀芯的运动加速度越大,越快到达平衡位置,调节时间越短,超调量也越小.同时,这也使得阀芯运动组件的灵敏度变高,出口压力稳态误差变大.弹簧刚度过小,则会使得减压阀输出不稳定.值得说明的是,在其他条件相同的情况下,不同的弹簧刚度对应着不同的出口压力稳态值.

从图3(e)可以看出,出口腔容积越大,调节时间越长,稳态误差也会越小.出口腔容积越大,流量或者压力的变化在低压腔可以得到很好的缓冲,因此出口压力稳定性得到提高.同时,低压腔的容积越大,会使得低压腔对于阀芯运动带来的压力变化十分迟钝,导致出口压力变化严重滞后,调节时间过长,甚至出现振荡现象.

从图3(f)可以看出,不同的阀芯组件质量对调节时间、超调量大小的影响不大.但是,阀芯运动组件质量越小,相当于同时增大了阀芯运动系统的刚度和阻尼系数,因而使得减压阀出口压力的稳定性也得到了提高.

4 稳定性分析

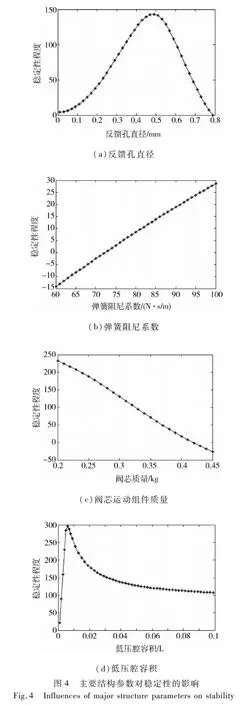

上面研究了主要结构参数对响应特性的影响规律,结果表明,反馈孔直径、弹簧阻尼系数、低压腔容积和阀芯运动组件质量对减压阀的稳定性有很大的影响,而且参数的变化也不会引起静态特性的改变.因此,分别考虑反馈孔直径、弹簧阻尼系数、低压腔容积和阀芯运动组件质量等参数变化对稳定性的影响.同时,以闭环主导极点距虚轴的距离作为稳定性程度的判断依据.

图4(a)表示不同反馈孔直径对减压阀稳定性的影响.可以看出,反馈孔直径对减压阀稳定性影响程度存在一个极值.在极值左右的范围,减压阀的稳定性最好.反馈孔直径过大,反馈腔对于低压腔的压力、流量变化也就越敏感,很小的扰动或者变化都会引起阀芯运动组件的剧烈变化,使得减压阀出口压力不稳定.反馈孔直径过小,则会使得反馈腔的压力变化延迟过大,直接影响减压阀出口压力动态性能,使得输出同样不稳定.

图4(b)表示不同弹簧阻尼系数对减压阀稳定性的影响.可以看出,在一定范围内,弹簧阻尼系数越大,稳定性越好.在其他条件相同的情况下,弹簧阻尼系数越小,阀芯的运动加速度越大,阀芯运动组件的灵敏度越高,减压阀出口压力越容易发生振荡.事实上,弹簧阻尼过大,也会使得减压阀的稳定性变差.但是,一般弹簧阻尼不可能达到那么大的值,因此,本文没有对阻尼过大的情况进行仿真说明.

图4(c)描述了不同阀芯运动组件质量对减压阀稳定性的影响.可以看出,在一定范围内,阀芯运动组件质量越小,稳定性越好.这主要是由于阀芯运动组件质量越小,相当于同时增大阀芯运动系统的阻尼系数和刚度值,因而使得减压阀的稳定性也得到了提高.

图4(d)描述了不同低压腔容积对减压阀稳定性的影响.低压腔容积越大,气流在低压腔内的分布越均匀,由压力、流量的波动引起的低压腔变化率越小,阀芯运动的敏感度变得更加迟钝,稳定性越好.

但是,低压腔的容积过大,则会使得低压腔对于阀芯运动带来的压力变化过于迟缓,收敛时间变长,稳定性变差.

5 结 论

本文建立了减压阀的动态特性数学模型,通过数值仿真,分析了减压阀的工作过程,研究了不同结构参数对动态响应特性的影响规律;同时,利用自动控制理论,针对结构参数变化,对减压阀的稳定性进行了研究,从中得到改善减压阀动态响应特性和提高其稳定性的主要措施如下:

(1)改变反馈孔直径的大小.反馈孔直径越大,调节时间越短,超调量越小,稳态误差越大;反馈孔直径过大或者过小都会影响到减压阀的抗干扰能力;因而反馈孔直径要选择一个合适的中间值.另外,通过改变反馈孔长度也可以达到相同的效果.

(2)改变阀芯运动系统的阻尼系数.阻尼系数越大,稳定性越好,代价是调节时间变长、超调量变大.

(3)改变低压腔容积.适当增大低压腔容积可以使压力在低压腔得到缓冲,超调量变小,稳定性得到提高.但是低压腔容积过大,会导致出口压力变化相较于阀芯运动严重滞后,稳定性变差,甚至出现振荡现象.

(4)减小阀芯运动组件质量,可以同时提高减压阀的稳定性以及响应特性性能.

(5)通过增加弹性元件刚度和减小阀芯直径同样可以提高减压阀的稳定性,但是,这不仅会影响减压阀的静态特性,而且会带来调节时间变长、超调量变大的问题,因而要全面综合地进行考虑.

参 考 文 献

[1]Hurlbert E, Abe J T. Methods used to investigate and resolve the space shuttle helium pressure regulator instability[C]. The 26thAIAA/ASME/SAE/ASEE Joint Propulsion Conference, Orlando, FL, July 16-18, 1990

[2]Sekita R, Matsuda M, Nakamura R. Pressure oscillation analyses of the pressure regulator for the H-ⅡA propulsion system[C]. The 26thAIAA/ASME/SAE/ASEE Joint Propulsion Conference, Huntsville, Alabama, July 20-23, 2003

[3]尤裕荣, 曾维亮. 逆向卸荷式气体减压阀的动态特性仿真[J]. 火箭推进, 2006(3): 24-29

You Y R, Zeng W L. Simulation on reverse balanced pneumatic pressure reducing valve dynamic characteristic [J]. Journal of Rocket Propulsion, 2006(3): 24-29

[4]陈晓琴. 减压阀充填过程动态特性仿真[J]. 导弹与航天运载技术, 2006(5): 48-52

Chen X Q. Dynamic simulation of the pressure reducing valve in filling conditions [J]. Journal of Missile and Space Vehicle, 2006(5): 48-52

[5]张雪梅, 张黎辉, 金广明,等. 减压器动态过程的数值仿真[J]. 航空动力学报, 2004,19(4): 110-114

Zhang X M, Zhang L H, Jin G M, et al. Numerical simulation of the dynamic process for pressure regulator [J]. Journal of Aerospace Power, 2004, 19(4):110-114