硅片表面粗糙度对界面态的影响

2013-04-25陈树华周弘毅崔文凯马云飞

陈树华,武 华,周弘毅,崔文凯,马云飞,郭 霞

(北京工业大学 电子信息与控制工程学院,北京100124)

通过研磨和抛光来改变表面的粗糙度是半导体器件制备过程中常用的工艺。然而,材料表面粗糙度的改变会引起材料表面机械断裂和材料形变,在材料表面产生亚表面损伤层。根据Hadamovsky模型,亚表面损伤层由弹性应变区、过渡区、裂纹区、多晶碎晶区依次叠加而成[1]。人们用微拉曼光谱、扫描电子显微镜、原子力显微镜、光致发光成像等方法表征亚表面损伤层,并建立了亚表面损伤层与粗糙度关系的模型[2-4]。亚表面损伤层的存在直接导致载流子寿命的退化,因此在器件制备过程中,通常要对该表面损伤层进行处理。比如,太阳能电池关键工艺之一的制绒工艺之前,要去除表面损伤和表面缺陷[5-6]。Hayoung Park发现硅片制绒前的表面形貌会影响“金字塔”的形成,测试结果显示制绒前进行了损伤层去除的样品比未进行损伤层去除的样品光电流高12.0%,转换效率提高了19.4%[7]。肖俊峰等通过对氢氧化钾溶液去除亚表面损伤层硅片进行了少数载流子寿命测试及分析,得出少子寿命随去除亚表面损伤层时间的加长而逐渐增加,进一步实验得出去除亚表面损伤层的时间越长,有利于形成更好的制绒效果[8]。再如硅PIN光电探测器中,如果由于界面引起的表面复合,短波产生的光生载流子来不及收集,大部分将在表面复合,导致探测器对短波的响应较低,同时界面态会引起MOS场效应晶体管跨导的减小[9]。尽管过去针对亚表面损伤层的表征及对器件的影响方面做了很多工作,但只是实验验证了亚表面损伤层对器件的影响,没有从物理本质上分析亚损伤层对器件影响的原因。本文针对研磨、抛光后的表面损伤特性展开了深入研究,分析了由于亚表面损伤层引起的太阳能电池转换效率低、PIN探测器短波响应低、表面电导低的具体原因。

本文通过机械减薄、抛光、CMP这3种工艺方法制备了具有不同粗糙度的硅样品,通过红外透射谱定性分析了亚损伤层与粗糙度的关系,通过C-V定量分析了粗糙度与界面态的关系。根据实验结果分析出粗糙度越大,亚表面损伤层越大,从而导致界面态密度增加,表面复合速率加快,少子寿命变短,因而对半导体器件性能产生影响。

1 实验过程

本次实验是从电阻率为3~8Ω·cm的N型(100)单面抛光Si片上分割下来的4个3 cm×3 cm的样品,分别用黄蜡将4个样品粘在作为载体的玻璃片上,粗糙面朝下,在粒径为28~40μm的白玉刚粉(Al2O3)水溶液上研磨,将硅片由350μm减薄至310μm,取出其中一个为样品1。然后,把另外3个样品用粒径为3.5~7μm的白玉刚粉减薄至300μm,再次取出其中一个样品为样品2。接下来,另外2个样品在粒径为1.5~3.5μm的白玉刚粉抛光液中进行机械抛光1 h,厚度约为295μm,取其中一个样品为样品3。将样品4进行CMP工艺,最终厚度约为290μm。

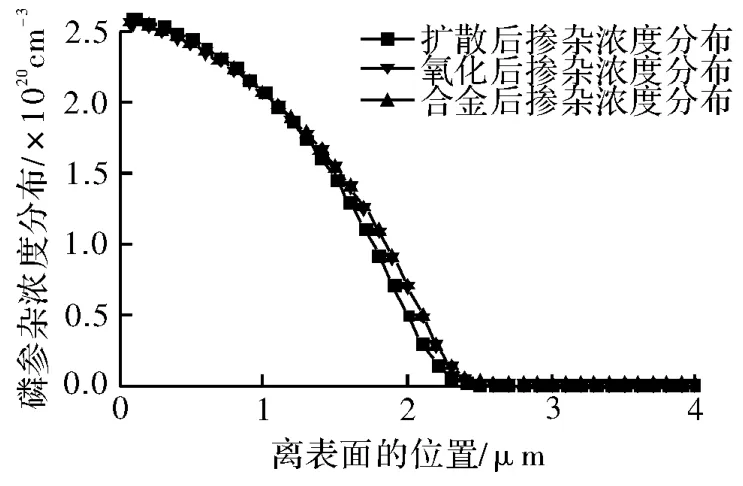

4个样品全部用四氯化碳、三氯乙烯去除蜡之后,用丙酮,乙醇各煮沸清洗2次,去离子水清洗20遍,然后分别用RCAⅠ号和II号清洗液清洗,烘干并进行傅里叶红外透射谱的测试。将清洗干净的样品粗糙面向上,放入氧气流量为3 ml/min,温度为1 000℃的氧化炉中先后进行干氧和湿氧,生成600 nm的SiO2薄膜。光刻胶保护粗糙面,利用二氧化硅腐蚀液BOE(HF∶NH4F=1∶5)腐蚀抛光面的氧化层,然后通过固态源两步扩散法对各样品正面进行扩磷,以形成MOS结构的背面欧姆接触,两步扩散法第一步,在通有1 ml/min氧气、1 ml/min氮气、温度为1 150℃的扩散炉中进行预扩散30 min,然后把磷源取出,把氮气断开稳定30 min后,进行第二步主扩散,温度为1 050℃,扩散时间为10 min。利用四探针测试仪测得4个样品平均方块电阻为3.6Ω/□(载流子浓度约为2.5×1020cm-3)。去除二氧化硅后再次将样品放到氧化炉中,在粗糙面通过干氧生成110 nm的SiO2氧化层。再次光刻胶保护粗糙面,用BOE腐蚀液腐蚀抛光面二氧化硅后在样品两面均溅射上厚度为500 nm的铝,然后在粗糙面光刻出300μm×300μm的方形电极,并将粗糙面电极外的SiO2去掉,在430℃的N2环境中合金30 min以形成良好的欧姆接触。采用Silvaco软件分别对扩散,氧化,合金后的掺杂浓度进行了模拟,掺杂浓度曲线如图1所示,氧化(干氧110 nm)使得扩散后的掺杂浓度下降,结深变深,合金对整个掺杂浓度的分布基本无影响。所有样品通过划片机切割成尺寸为340μm×340μm,压焊到金属管座上,最后,在室温下用Agilent E4980A测试仪测试样品的C-V曲线。

2 实验结果与分析

图2显示了4个样品的金相显微照片,可以看出从样品1~4,表面粗糙度依次减小,大粒径白玉刚粉处理后的样品粗糙度最大,经过CMP处理的样品粗糙度最小,采用台阶仪测试样品1~4的平均粗糙度分别为512 nm,87 nm,66 nm和2.4 nm。

图1 基于Silvaco软件模拟的扩散、氧化、合金后磷掺杂浓度分布曲线

图2 4个样品金相显微照片

图2为经过4种粗糙度处理的Si衬底放大1 000倍的金相显微照片,其中样品1为粒径为28~40μm的白玉刚粉机械减薄后的样品,样品2为粒径为3.5~7.5μm的白玉刚粉机械减薄后的样品,样品3为机械抛光后的样品(抛光液用粒径为1.5~3.5μm的质量浓度2 %白玉刚粉配置而成),样品4为CMP工艺处理的样品。

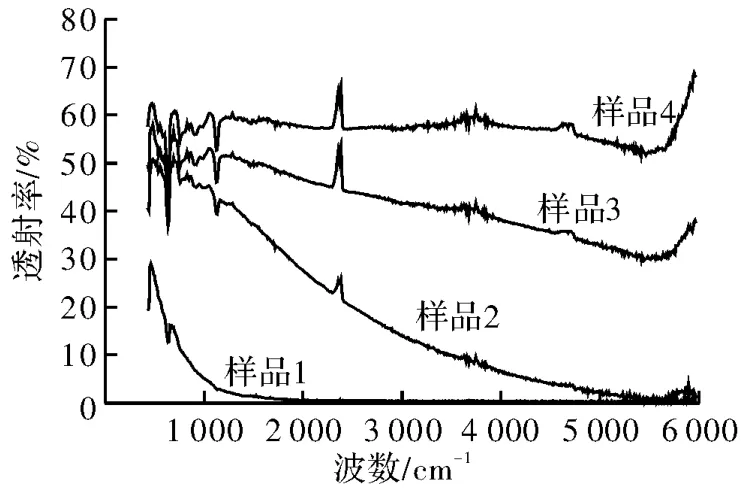

对上述4个样品进行傅里叶变换红外光谱仪(WQF-400)测试的结果如图3所示,波数测试范围为400~6 000 cm-1。图中曲线表示,随着样品表面粗糙度的增大,样品的透射率降低,并且粗糙度越大,透射率下降的速率越快。4个样品中,样品1的透射率最小,样品4的透射率最大,样品1的透过率在波数>1 000 cm-1时,透过率基本为零,而样品4在整个波数测试范围内透过率接近60%。机械减薄引起表面粗糙度增大,由于粗糙度大的样品具有更高的表面损伤[10],因此在认为所有样品晶格振动吸收和电离杂质吸收一致的情况下[11],机械减薄引入的表面损伤对红外光有很强的吸收和散射是造成4个样品透过率不同的主要原因[12]。图3也验证了亚表面损伤大的样品具有更低的透射率,这与文献[12]相类似(测试波数为9 433 cm-1),有损伤处红外透射为零。

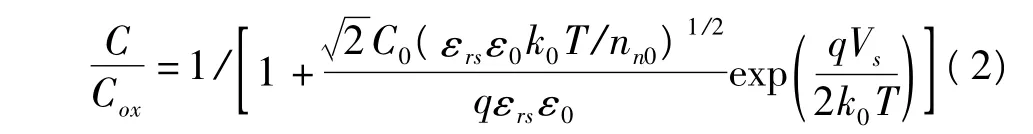

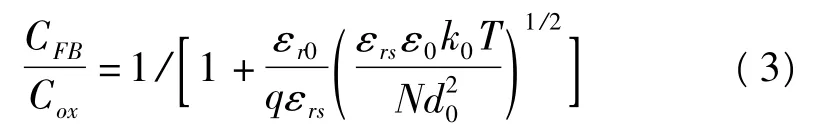

在1 MHz的频率下对样品进行了C-V测试,同时也对样品的界面态密度进行了理论计算。图4为样品的C-V测试结果和理论计算的理想C-V曲线,其中C-V曲线不考虑氧化物中固定电荷、铝-硅功函数差和界面态电荷。根据MOS结构中氧化层厚度与氧化层电容成反比,氧化层厚度可以表示为[13]

图3 样品的傅里叶变换红外透射谱

载流子堆积时,表面空间电荷层的电容表示为

当VG=0时,平带电容计算公式如下

外加偏压为负但不足以使半导体反型时,电容随VG变化为

强反型时的电容与氧化层厚度及衬底掺杂浓度的关系是

MOS结构中界面态密度Dit可以表示为[14]

其中,εr0是二氧化硅介电常数;εrs是二氧化硅介电常数;ε0是真空介电常数;εs为相对介电常数;s是氧化层面积;Cox是氧化层电容;Cmin是最小电容;k0是波尔兹曼系数;T是温度;q是电子电量;ni是本征载流子浓度;nn0是平衡时电子的浓度;N是硅衬底浓度;Vs是表面势;d0是氧化层厚度;VG是外加偏压。

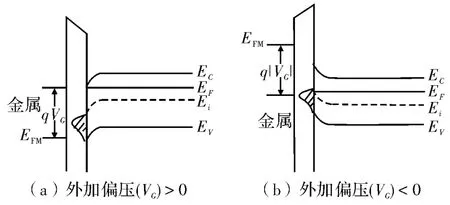

图4为样品1~4的C-V测试曲线和理想计算曲线,所有实验测试C-V曲线相对理想计算曲线向左移动,样品随表面粗糙度的增大,依次左移。

图4 样品1~4的C-V测试曲线和理想计算曲线

通过式(1)~式(5),氧化层厚度为110 nm,衬底掺杂浓度为1×1015cm-3,计算得到图4中的理想曲线,所有实验测试C-V曲线相对理想曲线向左平移,是因为SiO2中带正电的固定电荷和铝-硅功函数差共同引起半导体界面能带向下弯曲,如果要恢复平带,则需要在金属与半导体间加一负电压,使得平带点沿电压轴负方向平移。样品1~3相对样品4和理想计算曲线向上移动,在载流子处于积累状态时,是因为粗糙度大的样品与金属的接触面积相对更大,从而使电容增加,导致粗糙度大的样品C-V曲线向上移动,而在强反型时,由于衬底浓度(3~8Ω·cm)与氧化层厚度(110±5 nm)的不均匀,导致电容上升的幅度不一致。

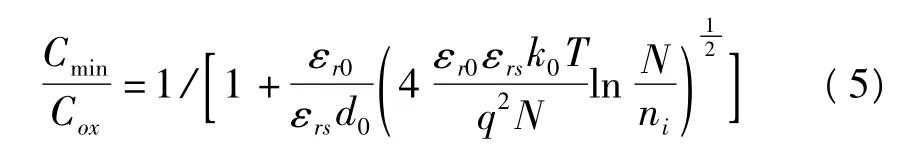

Si与SiO2界面间的界面态属于禁带下半部施主型[15],当外加偏压(VG)大于零时半导体表面处于多子积累状态,界面态被填满显示为电荷中性,如图5(a)所示,所以实验C-V曲线相对理想C-V曲线在载流子堆积区域平移后重合。而当外加偏压为小于零时,靠近价带的界面施主态上移与费米能级EF相遇后,施主态释放电子显示正电性,如图5(b)所示,MOS电容为维持原来的反型状态,需要一个负的ΔVG补偿界面态附加的正电荷,因此在反型时,同一电容时反向电压变大,电容下降的斜率相对理想曲线变小。如图4所示,随着粗糙度的增加,界面态密度上升,同一电容时反向电压变大,电容下降的斜率依次减小。

图5 禁带下半部施主型界面态填充情况

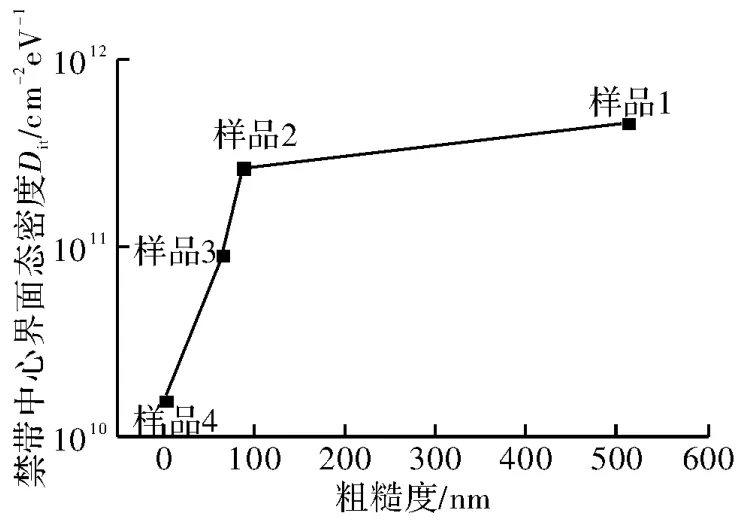

通过式(6)计算得到4个样品的禁带中心界面态密度分别为4.61×1011cm-2eV-1,2.68×1011cm-2eV-1,9.19×1010cm-2eV-1,1.54×1010cm-2eV-1,界面态密度随着粗糙度的增大而增加,如图6所示。界面态密度增大是因为粗糙度大的样品由于研磨工艺造成表面损伤大,其悬挂键数量多,从而使界面态多。界面态密度的增加使得表面复合速率加快,少子寿命变短,因此表面工作器件和短波响应要求高的器件对其亚表面损伤层的处理非常重要,可以有效减小由界面态引入的复合中心可以提高太阳能电池短路电流、硅PIN光电探测器短波响应、MOS场效应晶体管表面电导等。

图6 禁带中心界面态密度与粗糙度的关系

3 结束语

本文通过理论计算和实验验证相结合的方法,分析了因研磨和抛光引起的粗糙度改变对硅片光学和电学特性的影响。采用傅里叶变换红外透射谱对4个样品进行透射率测试,发现随着样品表面粗糙度的增大,样品的透射率降低。粗糙度大的硅片因表面损伤大对红外光有较强的吸收和散射作用导致红外透射率接近于零,但经过CMP处理后的样品由于粗糙度最小,透射率最高。同时,本文计算了界面态密度与粗糙度的关系,发现粗糙度越大,其界面态密度越大,这说明机械减薄工艺造成表面损伤相比CMP大,悬挂键数量相对更多,界面态密度大,从而使得表面复合速率加快、少子寿命变短,直接导致光电器件转换效率低,短路电流小,短波响应差。因此,硅片表面的损伤层处理在制备高性能探测器及太阳能电池等方面具有重要的实际意义。

[1]ATTE H.Rotational grinding of silicon wafers-sub-surface damage inspection[J].Materials Science and Engineering B107,2004,107(3):321-331.

[2]YU Yang.Process induced sub-surface damage in mechanically ground silicon wafers[J].Semicond.Sci.Technolcgy,2008,23(7):1-10.

[3]KEAN C F,ANDREW B.Method of analyzing silicon groove damage using QSS-PC,PL imaging,silicon etch rate,and visual microscopy for solar cell fabrication[J].Prog.Photovolt:Res.Applycation,2011,19(6):740-746.

[4] 李改灵.亚表面损伤预测模型的仿真分析与研究[J].军事交通学院学报,2009,11(3):92-94.

[5]Kyoung-soo Lee,Man HyoHa,Jong HwanKimn,et al.Damage-free reactive ion etch for high-efficiency large-area multi-crystalline silicon solar cells[J].Solar Energy Materials&Solar Cells,2011,95(1):66-68.

[6]KAPILA W,TIMOTHY W,STEVE P,et al.Production ready noval texture etching process for fabrication of single crystalline silicon solar cells[C].Honolulu,Hawaii USA:Photovoltaic Specialists Conference,2010:003635-003641.

[7]HAYOUNG P,SOONWOO K,JOON S L,et al.Improvement on surface texturing of single crystalline silicon for solar cells by saw-damage etching using an acidic solution[J].Solar Energy Materials&Solar Cells,2009,93(10):1773-1778.

[8] 肖俊锋.表面损伤对单晶硅太阳能电池制绒的影响[J].太阳能学报,2010,31(10):1337-1342.

[9] 任迪远,余学锋,陆妩,等.MOSFET电离辐射感生跨导退化的简单模型[J].半导学报,1995,16(7):533-540.

[10]王卓,吴宇列,戴一帆,等.光学材料研磨亚表面损伤的快速检测及其影响规律[J].光学精密工程,2008,16(1):16-21.

[11]JASON E P.Far-infrared transmission of diamond structure semiconductor single crystals-silicon and germanium[J].Opt.Eng.,1999,38(11):1924-1931.

[12]甘荣兵,林理彬,蒋晓东,等.用透射反射扫描法检测光学薄膜的激光损伤[J].强激光与粒子束,2002,14(1):45-48.

[13]刘恩科,朱秉升,罗晋生.半导体物理学[M].7版.北京:电子工业出版社,2008.

[14]齐鸣,陈苹,罗晋生.用高频C-V特性测量表面势和界面陷阱密度及其分布[J].半导体技术,1992,2(14):57-60.

[15]邵志标,何丕模.高频MOS-CV特性的界面态形变及其测量[J].西安交通大学学报,1995,29(1):7-14.