微机械陀螺仪设计与研究

2013-04-25李凌宇许高斌

李凌宇,卢 翌,陈 兴,许高斌

(合肥工业大学 电子科学与应用物理学院,安徽 合肥230009)

微机械陀螺仪属于一种振动式角速率传感器,用于测量旋转速度或旋转角,作为重要的惯性器件,具有质量轻、体积小、成本低、可靠性好、稳定性高、功耗低、精度高、性能优等诸多优点,在工业控制、航空航天、汽车和消费类电子产品等领域中得到广泛的应用[1]。

目前,各个国家MEMS陀螺仪的研究进展参差不齐,其中原因不仅有国家和地方的投入不够,且该类研究人员较为缺乏,重点是MEMS陀螺仪涉及的领域广泛,研究难点较多。MEMS陀螺仪的研究难点主要在于结构设计、加工制造、封装技术和性能、成品率、成本等方面。

1 制约MEMS陀螺仪发展的因素

1.1 漂移误差

目前,硅微陀螺性能较低,只能接近或达到战术级导航水平。如何降低硅微陀螺的漂移误差,尤其是其中的随机漂移误差,成为提高硅微陀螺性能的关键。

由于微机械理论和技术的不完善,与传统的惯性器件相比,MEMS陀螺仪的精度低1~3个数量级。其中漂移是其主要的误差源之一。从物理意义和误差来源常将MEMS陀螺仪漂移分为常值漂移、角度随机游走、速率随机游走、量化噪声和速率斜坡等。从宏观上漂移又分为确定部分和随机部分,其中确定部分包括常值漂移和斜坡分量。该部分是有规律的,若补偿完善,可使有规律部分基本上不影响陀螺仪使用精度。消除确定部分剩下的是随机部分,认为是噪声,实时补偿对随机噪声无能为力,一般采用时间序列分析法对零漂数据进行建模,并使用卡尔曼滤波算法减小MEMS陀螺仪随机噪声的影响。因此,实际中要尽可能多地标定其确定部分,减少随机部分。

表面工艺面硅和体硅微陀螺仪短时漂移,无论采样频率高低,仍出现频率繁杂、功率值不够显著的特点,故时域信号近似为随机过程。此外,温度对惯性器件性能的影响较大,主要表现在零偏随温度变化有较大的漂移。MEMS陀螺仪的零偏随时间、环境温度等因素影响,并带有极大的随机性。

1.2 精度

MEMS陀螺仪精度的难点之一是其灵敏度的提高,而MEMS陀螺仪的结构设计会影响灵敏度。如导弹的射击精度由惯导系统(INS)的精度决定,而惯导系统的精度、成本主要决定于惯性仪表(陀螺仪和加速度计)的精度和成本,尤其是陀螺仪的漂移随惯性系统位置误差增长的影响是时间的三次方函数。但制造高精度陀螺仪不但技术难,且成本高。因此惯性界一直寻求各种有效方法以提高陀螺仪的精度,降低惯导系统的成本。

目前所能加工和生产出的MEMS陀螺仪,其精度尚处于中低水平。由于MEMS陀螺仪的精度较低,致使其所组成的各类惯性测量系统目前主要用于一些精度要求较低的场合,因此极大地制约了MEMS陀螺仪的实际应用领域和应用深度。如何有效地提高MEMS陀螺仪的实际应用精度,不仅是当前各国学者所关注和研究的热点问题,同时也是MEMS陀螺仪在实际工程应用中所急需解决的一项技术难题。有效提高MEMS陀螺仪的实际测量使用精度,是成功开发和研制由MEMS陀螺仪所组成各类测量系统的基础。

1.3 封装技术

目前,由于MEMS陀螺仪性能偏低,制约了其应用范围。当MEMS陀螺仪工作于低压环境时,可获得较高的性能。因此,真空封装技术不仅是提高MEMS陀螺仪性能的关键技术之一,同时决定了MEMS陀螺仪的可靠性、长期稳定性及其成本,也是实现其产业化的关键技术之一。MEMS陀螺仪的器件级真空封装的难点是如何降低封装应力、提高真空度以及高真空保持度。选用合理的封装材料可大幅降低封装应力及其对器件性能的影响。

2 MEMS陀螺仪分类

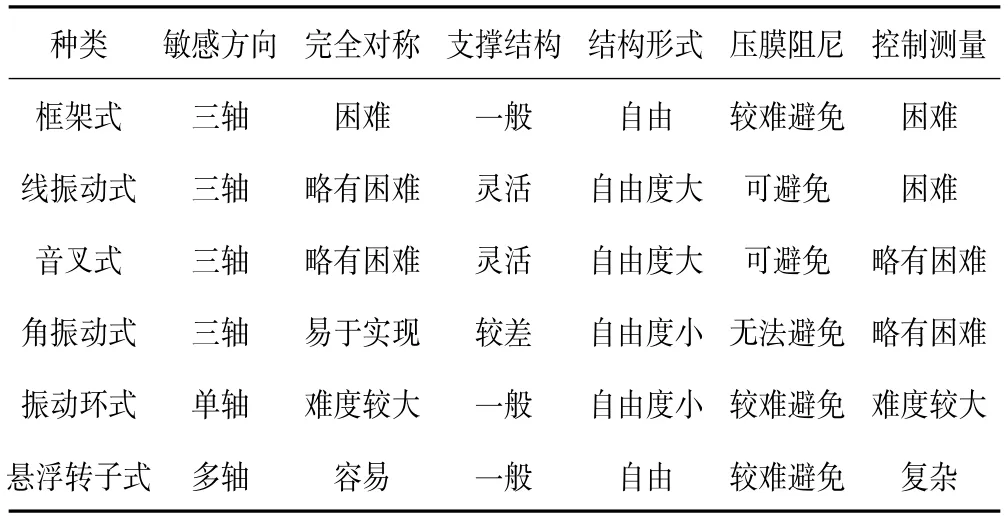

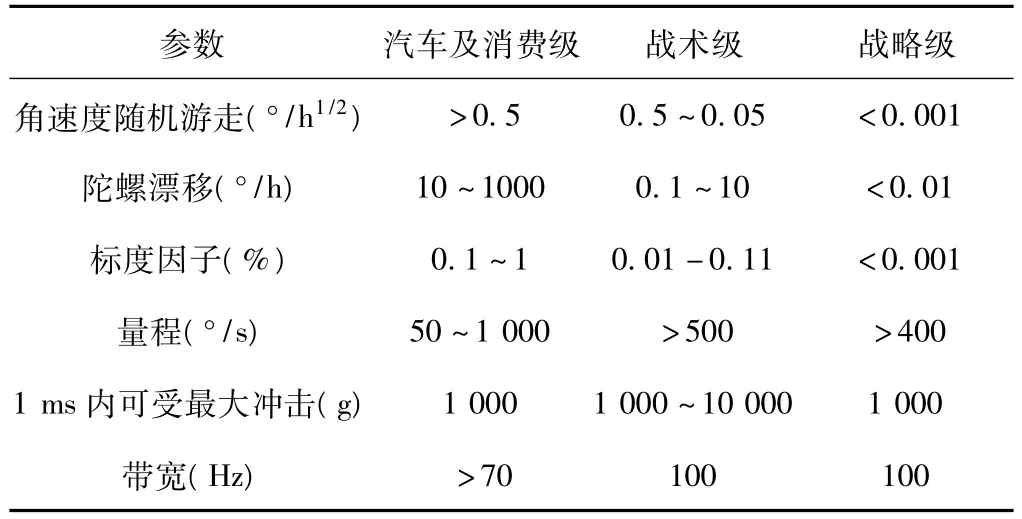

MEMS陀螺分类方式有多种。按振动形式分:线振动形式和角振动(旋转振动)形式。按使用材料分:硅(单晶和多晶)材料陀螺和非硅材料陀螺(石英、陶瓷等)。按驱动方式分:静电式(平板电容和梳指电容)、电磁式和压电式等。按检测方式分:电容检测、压阻检测、压电检测、光学检测、隧道效应检测和频率检测等。按工作模式分:速率陀螺(开环模式和闭环模式)以及速率积分陀螺(整角模式)。按加工方式分:体微机械加工、表面微机械加工和LIGA等。按振动结构分:框架式、梳状音叉式、振动轮式、振动环式、振动平板式、双线振动式和声表面波式等。表1和表2分别给出了几种MEMS陀螺仪性能的比较和不同应用领域对其性能参数的要求。

表1 几种MEMS陀螺仪性能的比较

表2 不同应用领域对MEMS陀螺仪的性能参数要求

3 MEMS陀螺仪研究现状

国内的MEMS技术研究工作起步于1989年,1995年开始将硅微陀螺仪技术列入国家微纳米预研计划。目前,国内该领域的研究已有了较快的发展,但由于基础薄弱、设计研发人才稀缺,以及MEMS加工与封装技术整体的不成熟,至今MEMS陀螺仪大多还只是实验室样品,尚处在实验阶段。相比而言,由于国外研究硅微陀螺仪起步较早,尤其是欧美、日本等主要发达国家对研制硅微陀螺仪的投入较大,众多国际知名大学和公司在对其的研究中均取得了显著的成就,其研究水平和市场应用也处于国际前列。

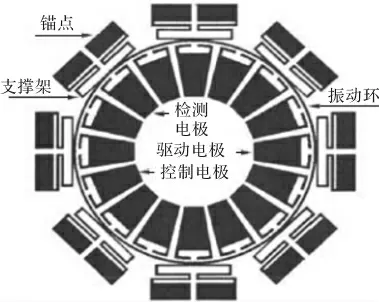

(1)框架式MEMS陀螺仪。2008年郭慧芳等提出了三框架电容式硅微陀螺[2]。2009年台湾的Shih-wei Lai等也研制了一个三框架CMOS-MEMS单片双轴陀螺[3],如图1所示。其特点是选用内框驱动外框检测(IDOS)来检测x方向的角速度和外框检测内框驱动(ISOD)来检测y方向的角速度。该硅微陀螺在x、y方向的角速度的灵敏度分别为:0.087 mV/((°)·s-1)和0.017 mV/((°)·s-1)(峰峰值)。

图1 三框架CMOS-MEMS单片双轴陀螺结构图

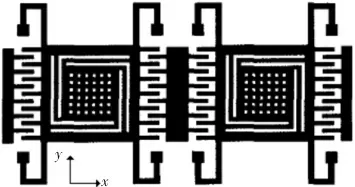

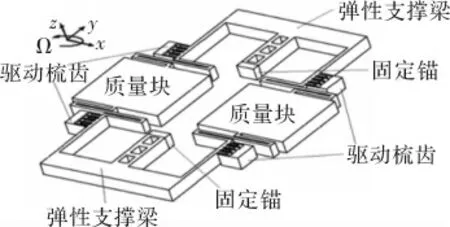

(2)音叉式MEMS陀螺仪。2006年许宜申等研制了单片三轴音叉电容式硅微振动陀螺[4]。2010年吴其松等分析了一种适用于MEMS陀螺仪的高性能电容解耦读出电路[5]。2011年张琼分析了一种静电梳齿驱动、电容检测的音叉式解耦结构的微陀螺[6],如图2所示。该结构的一阶和二阶模态分别为陀螺的驱动和检测模态,两种工作模态频率匹配使陀螺达到一定的灵敏度。其模态固有频率相差42 Hz,同时两阶频率均>2 000 Hz,不易受到环境噪声影响。

图2 音叉电容式微陀螺结构图

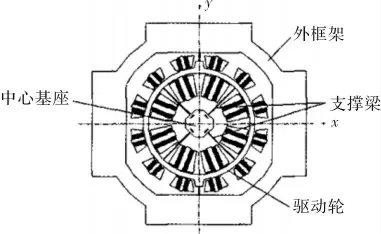

(3)振动轮式MEMS陀螺仪。2006年裘安萍等提出了振动轮式MEMS陀螺仪滑膜阻尼的模型[7],如图3所示。振动轮式MEMS陀螺仪的滑膜阻尼机理主要包括活动弧形梳齿与固定弧形梳齿间的以及活动结构与衬底之间。该振动轮式MEMS陀螺仪在空气条件下品质因数Q的测试结果与理论值的误差约为16%。

图3 振动轮式微陀螺结构图

(4)单晶硅振动环MEMS陀螺仪。2010年张明等提出了一种结合反应离子深刻蚀(DRlE)与阳极键合的方法制作了单晶硅振动环陀螺仪[8],如图4所示。在制作过程中要保证敏感谐振子的均匀性和对称性。采用该方法制作出了电容间隙为3μm、厚度为80μm、品质因数为27 000的振动环式微陀螺。

图4 单晶硅振动环陀螺结构图

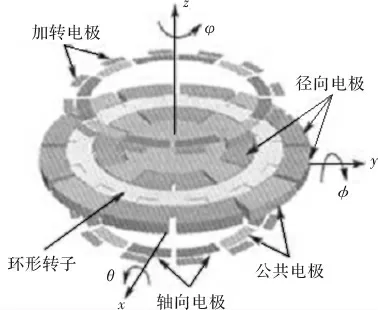

(5)转子悬浮式微静电陀螺仪。2011年王嫘等设计了一种基于环形转子、体硅加工工艺、转子五自由度悬浮的硅微静电陀螺仪[9],如图5所示。其采用玻璃-硅-玻璃键合的三明治式微陀螺结构,提出了包括双边光刻、反应离子刻蚀(mE)、电感耦合等离子体(ICP)刻蚀、玻-硅静电键合、硅片减薄、多层金属溅射等关键工艺的加工路线。当三相加转电压为28.3 V时,在大气环境下转子最高转速可达73.3 r/min。

图5 转子悬浮式微静电陀螺电极分布图

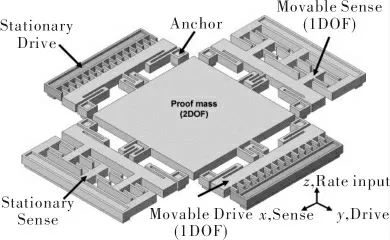

(6)质量块型MEMS陀螺仪。2007年土耳其Saider Emre Alper等报道了一种新的高性能绝缘硅(SOI)解耦振动式MEMS陀螺[10],如图6所示。该陀螺仪拥有最小电容检测差距为2.6μm和硅厚度为25μm,适合芯片面积<3×3 mm。该陀螺仪具有70°/s的低正交信号和1.5°/s的短期零偏稳定性,非线性度优于0.02%,在大气压下陀螺的角速率灵敏度是100μV/((°)·s-1),相比在真空时提高了24倍达2.4 mV/((°)·s-1)。

图6 新型高性能绝缘硅解耦振动微陀螺结构图

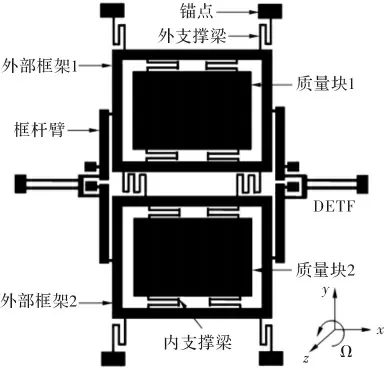

同年李建利等提出了一种双质量块调谐输出式(DMRO)硅微陀螺[11],如图7所示。采用两块反相、同频、等幅振动质量块作为敏感单元。谐振器固有谐振频率为4.043 1×106Hz,在谐振器前部施加1×106Pa预载荷后,谐振频率偏移量为20.7 kHz。

图7 DMRO硅微陀螺仪结构图

(7)双线振动式硅微陀螺仪。2005年Saider Emre Alper等报道了一种采用单晶硅体硅溶解薄片法加工工艺制造的对称解耦双线振动硅微陀螺仪[12],如图8所示。该陀螺结构层厚12~15μm,在频率完全匹配和真空条件下其角速率分辨率为0.017°/s(50 Hz带宽)。

图8 对称解耦双线振动式硅微陀螺结构图

2008年殷勇等提出了一种结构解耦的双质量双线振动硅微陀螺仪[13-14]。2010年温姣等设计了一种新颖的梳状音叉双线振动解耦结构的双质量陀螺仪[15],如图9所示。该陀螺通过结构解耦减小驱动和检测的相互耦合,结构振动平稳性好。左右对称的双质量设计使其受加工误差和温度变化的影响近乎相同,通过折叠梁连接的设计使陀螺受加工应力的影响大幅缩小。

图9 解耦结构的双质量陀螺仪结构图

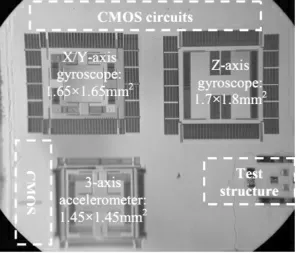

(8)单片集成CMOS-MEMS陀螺仪。2005年何晓磊和施芹等分别报道了一种Z轴微陀螺的研究[16-17]。2010年美国Hongzhi Sun,等报道了一单片集成CMOS-MEMS惯性测量单元(IMU)[18-20],如图10所示。其是由一个3轴加速度计,一个z轴和一个x/y横轴陀螺仪组成。IMU是集成了接口电路在5 mm×5 mm的CMOS晶圆芯片上,并采用了一种改进的深离子刻蚀的post-CMOS批量微加工流程。x/y轴加速度计灵敏度达到191 mV/g,噪声为35μg/Hz1/2,z轴加速度计的灵敏度为124 mV/g,噪声为56μg/Hz1/2。z轴陀螺仪的灵敏度为0.3 mV/((°)·s-1),噪声为0.2((°)·s-1)/Hz1/2。

图10 单片集成CMOS-MEMS惯性测量单元图

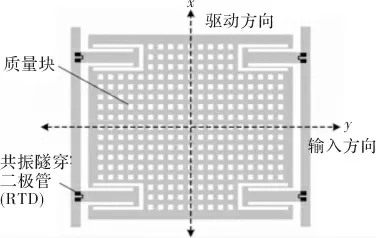

(9)基于介观压阻效应的新材料MEMS陀螺仪。2009年刘俊等研制了一种用基于介观压阻效应的GaAs共振隧穿二极管的新型MEMS陀螺仪[21-23],如图11所示。利用多势垒纳米膜检测实现了较高的压阻灵敏度。微陀螺仪的工作带宽增大,结构灵敏度提高了18%。结合压力测量和RTD的I-V特性得出在负电阻区的谷值点时灵敏度达到最高为1.03×10-4V/MPa。基于GaAs的设计制作的陀螺仪测量角速度范围为±500°/s,灵敏度为9.35μV/((°)·s-1),线性度为0.992 59。

图11 基于介观压阻效应的新微陀螺结构图

4 结束语

目前MEMS陀螺仪惯性器件主要围绕关键技术、加工材料、特殊制备工艺和微型结构设计等方面进行研制:

(1)向中高精度发展。采用微加工工艺和微组装工艺实现了混合结构的MEMS陀螺,偏置稳定性可达0.01~0.1°/h。

(2)微加工工艺由二维向三维发展。微加工工艺是MEMS惯性器件的基础。目前硅微加工工艺的最大的缺点是没有加工能力,仅靠平面结构难以达到高性能。

(3)测控线路的数字化。数字化是MEMS惯性仪表的发展趋势,数字化的测控电路可方便地补偿敏感结构的一些误差,实现更完善的功能,便于系统应用。

(4)结构和电路优化设计。进一步研究MEMS陀螺仪的结构及电路的优化设计,实现惯性级高性能的要求,其中高灵敏度、低噪声、低漂移和大动态范围的测试电路是提高MEMS陀螺仪的关键所在。

(5)在线辨识补偿技术。辨识出MEMS惯性器件的基本性能随环境和时间变化而发生的变化,进而可以对其进行自动补偿和校准,甚至可在MEMS惯性器件正常工作的条件下实时进行补偿,这对提高MEMS惯性器件的性能具有重要意义。

(6)CMOS MEMS加工技术。积极开展CMOSMEMS工艺研究解决MEMS加工与ASIC加工相兼容的问题。该工艺可克服先前单片集成工艺的缺点,如MEMS结构比较薄等问题。

(7)封装和测试发展。完善MEMS陀螺仪系统的封装和测试标定,实现低成本,完成适合陀螺仪工作外界条件的封装。

(8)单片多自由度MEMS惯性仪表集成:多轴集成惯性仪表的研究是MEMS惯性测量组合集成研究的一部分。在单晶片上制作三轴惯性仪表能较好的实现相互正交,并进一步减小体积提高集成度。

MEMS陀螺仪的发展方向是集成化的IMU,即将惯性计和测试电路相互集成的测量系统,另外还应加强微米、纳米技术的研究,只有这样才能真正实现MEMS惯性器件的单片集成优势。

[1] 许高斌,朱华铭,陈兴.不等高梳齿电容式三轴加速度传感器[J].电子测量与仪器学报,2011,25(8):704-710.

[2] 郭慧芳,李锦明,刘俊.三框架电容式硅微机械陀螺动力分析[J].传感器与微系统,2008,27(5):24-26.

[3]LAI Shihwei,KIANG Jeanfu.A CMOS-MEMS single-chip dual-axis gyroscope[C].IEEE International Microsystems Packing Assembly and Circuits Technology Conference,2009:305-307.

[4] 许宜申,王寿荣,王元山.单片三轴硅微机械振动陀螺仪研究[J].高技术通讯,2006,16(10):1034-1038.

[5] 吴其松,杨海钢,张翀,等.一种适用于MEMS陀螺仪的高性能电容读出电路[J].仪器仪表学报,2010,31(4):937-943.

[6] 张琼.电容式微机械陀螺仪的设计与仿真分析[J].机电技术,2011(5):97-100.

[7] 裘安萍,苏岩.振动轮式微机械陀螺仪中滑膜阻尼机理的研究[J].中国机械工程,2006,17(16):1679-1682.

[8] 张明,陈德勇,王军波.单晶硅振动环陀螺仪的制作[J].光学精密工程,2010,18(11):2454-2460.

[9] 王嫘,韩丰田,董景新,等.微静电陀螺仪的结构设计与工艺实现[J].纳米技术与精密工程,2011,9(3):265-269.

[10]SAID E A,KIVANC A,TAYFUN A.A high-performance silicon-on-insulator MEMS gyroscope operating at atmospheric pressure[J].Sensors and Actuators,2007,135(2):34-42.

[11]李建利,房建成,盛蔚等.双质量块调谐输出式硅MEMS陀螺仪的理论计算及仿真[J].光学精密工程,2008,16(3):484-491.

[12]ALPER S E,AKIN T.A Single-crystal silicon symmetrical and decoupled MEMS gyroscope on an insulating substrate[J].Journal of Microelectromechanical Systems,2005,14(4):707-717.

[13]殷勇,王寿荣,王存超,等.结构解耦的双质量硅微陀螺仪结构方案设计与仿真[J].东南大学学报:自然科学版,2008,38(5):918-922.

[14]殷勇,王寿荣,王存超等.一种双质量硅微陀螺仪[J].中国惯性技术学报,2008,16(6):703-711.

[15]温姣,常艳辉,梁永生.一种新型微机械陀螺仪结构方案设计与仿真[J].计算机光盘软件与应用,2010(8):104.

[16]何晓磊,苏岩.采用DDSOG工艺加工Z轴微机械陀螺仪实验[J].东南大学学报:自然科学版,2005,35(4):545-548.

[17]施芹,苏岩,裘安萍,等.MEMS陀螺仪器件级真空封装技术[J].光学精密工程,2009,17(8):1987-1992.

[18]SUN Hongzhi,JIA Kemiao,DING Yingtao,et al.A monolithic inertial measurement unit fabricated with improved DRIE post-CMOS process[C].Proceedings of IEEE Sensors,2010:1198-1202.

[19]SUN Hongzhi,JIA Kemiao,LIU Xuesong,et al.A low temperature-dependence gain-boosting front-end amplifier for CMOS-MEMS gyroscopes[C].Proceedings of IEEE Sensors,2010:1029-1032.

[20]XIE Huikai,SUN Hongzhi,JIA Kemiao,et al.Multi-Axis integrated CMOS-MEMS inertial sensors[C].10th IEEE International Conference on Solid-State and Integrated Circuit Technology,2010:1394-1395.

[21]李孟委,刘俊,刘韶轩,等.基于介观压阻效应的新型微陀螺仪结构设计与优化[J].测试技术学报,2009,23(6):519-525.

[22]王瑞荣,杜康,石云波,等.静电驱动压阻检测微机械陀螺仪的研究[J].测试技术学报,2010,24(4):334-338.

[23]LIU Lishuang,LIU Jun,SHI Yunbo,et al.GaAs/InxGA1-xAs/GaAs/AlAs resonant tunneling diodes for novel MEMS gyroscope application[C].IEEE Transducers'll,2010:28-31.