金属板料三维曲面无模多点成形技术及其应用

2013-04-15祝林

祝林

(四川职业技术学院,四川遂宁 629000)

金属板料三维曲面无模多点成形技术及其应用

祝林

(四川职业技术学院,四川遂宁 629000)

本文通过金属板料的模具成形的缺陷分析,用对比说明了无模多点成形的原理,无模多点成形系统的基本构成,以及无模多点成形的核心CAD/CAM软件系统的结构和功能,并用实例演示了其成形过程,体现了金属板料三维曲面无模多点成形技术先进性和实用性.

金属板料;无模;多点成形

在制造业中金属板料的成形一般都离不开模具,但使用模具成形模具生产周期长,而且产品变化时模具就需要更换,缺乏柔性,这就延长了新产品的生产周期.而现代社会产品的更新换代非常迅速,如何低成本、高效率和高质量地开发出新产品,是企业生存和发展的关键.因此一种新型的无模多点成形技术应运而生,它克服了模具成形的不足,特别适合新产品的开发和小批量生产.

1 无模多点成形的原理

无模多点成形是将多点成形技术和微型计算机技术结合为一体的先进制造技术.其工作原理是把传统的冲压实体模具分解为很多离散的基本单元,利用对一系列规则排列的、高度可调的基本单元运动的实时控制,自由地构造出成形曲面,代替模具实现对板材三维曲面的快速无模成形[1].它是三维曲面板类零件传统生产方式的重大创新.如图1所示为传统模具成形和无模多点成形的对比.

图1 传统模具成形和无模多点成形

2 无模多点成形系统的基本构成

一个无模多点成形系统通常由C AD软件系统、计算机控制系统及多点成形主机三部分构成,如图2所示.C AD软件系统根据成形件目标形状要求进行建模、工艺计算以及成形过程的有限元数值模拟,然后将无误的数据文件传给计算机控制系统,计算机控制系统再根据这些数据控制压力机的调整机构,构成基本单元群成形出所需的零件产品[2].

图2 多点成形系统的基本构成

多点成形主机有Y AM与SM两个系列,它主要由采用开式、四柱式或框架式的机架,采用机械式、电机式或液压缸式的调整每个基本单元的行程的调型机构,采用工控机进行控制的控制系统等几部分组成.

计算机控制系统指挥多点成形主机成形工件在系统中,测试装置是三坐标测量仪,工件成形结束后,进行形状测量,由于回弹、摩擦条件、材料参数变化等问题的存在,即使用数值模拟软件进行了成形预测,也不容易一次得到合格的产品.可利用多点成形系统柔性的特点,将测得的三维形状数据反馈到控制系统进行多次修正,最终实现精确成形.

C AD/C AM软件系统是整个系统的控制核心.是将无模多点成形用于三维曲面,并使其向智能化实用化发展的基础.硬件基本运行环境是微机,支撑平台是W IN D O W S操作系统,开发软件是VI S U A C++.另外,为了获得好的实时控制性,还嵌入了一些汇编代码在压力机控制部分上.

3 CAD/CAM多点成形软件系统

软件系统较多,吉林大学无模成形技术开发中心开发了一套C AD/C AM软件专门用于多点成形,利用这个软件,只需将已知的成形曲面的设计信息输送给计算机,程序就会按生成曲面→计算曲面上点的坐标→工艺计算与判断→控制多点成形设备完成基本单元位置的调整→工件的压制→成形件形状测量→修正等顺序工作[3].

3.1 软件总体结构

多点成形软件包括C AD和C AM两个子系统.C AD子系统按功能分为曲面造型、确定成形位置和多点成形工艺计算三个基本部分;C AM子系统首先将C AD子系统传送来的数据进行仿真、检验,然后把成形数据转化为二进制代码送给多点压力机,最后由多点压力机的控制系统来指挥压机进行压制.

3.2 软件的功能特点

3.2.1 高度集成化

该软件集C AD、C AM于一体,工件的几何和材料参数输入→曲面造型→成形工艺计算→多点压机压制→误差检测和利用闭环控制系统校正等过程涵盖了板料三维曲面成形工艺,实现了整个成形过程的智能化.

3.2.2 造型方法先进、多样

采用目前国际上最先进的具有几何直观、易于控制、能够统一表达解析曲面与自由型曲面等诸多优点的非均匀有理B样条(NU R BS)曲面造型方法,能够处理形状非常复杂的工件.同时提供了包括基于NU R BS的网点坐标法、四条边界线法、截面轮廓线法三种曲面造型方法,用户可以根据自己需要灵活选择不同的曲面造型方法.

3.2.3 工艺计算精确、完善

该软件实现了包括工件与冲头的接触点计算、冲头行程计算、工件回弹处理、成形力确定等诸多方面的工艺计算过程,并对其核心算法进行了优化,既保证了计算精度,又提高了运算速度,工程实际的需要得到保证.

3.2.4 压制状态模拟

该软件实现了压机实际压制情况的模拟和工件与冲头的接触点的位置的模拟,这对判断接触点的不良情况,判断工件和压机的受力状况,为最终压制出合格工件起到重要的作用.

3.3 多点成形技术实用实例

3.3.1 曲面造型

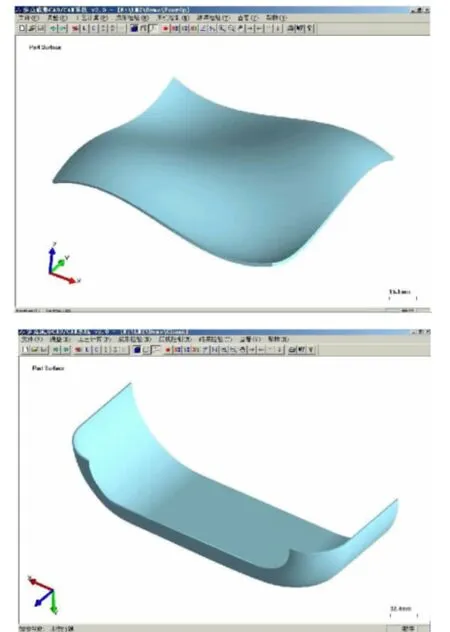

多点成形主要成形的多为非规则的复杂的三维曲面工件,所以工艺设计与计算的基础就是曲面造型.曲面造型原理是将任意三维曲面根据其复杂程度分成一片或多片NU R BS曲面,对于每一曲面片按其原始数据构成可以采用不同的方法进行曲面的几何尺寸的输入,最后自动造型.此外,该技术还设计有标准的接口,可以与其他软件(如UG、P R O/E交换数据;还可对板材制品进行三维模拟仿真,与理想工件比较以检验输入的原始数据的正确性.如图3所示.

图3 曲面造型实例

3.3.2 成形位置确定

工件信息输入完成后,为了避免载荷偏移、保证成形效果和工件的成形区域,要调整工件的成形位置.工件位置可以自动调整和手动调整,自动调整速度快,成形效率高,工件受力状态可得到优化压力机也不会偏载,如图4所示为一实际工件的自动调整结果.手动调整速度、成形区域由用户根据自身的判断控制.

3.3.3 成形工艺计算

(1)板料可成形性分析:由多点成形设备的情况决定工件是否可成形,包括压力机的许用成形的最大面积,压力机允许的最大行程和许用载荷等.

(2)板料成形工艺方案:依据工件原始尺寸即毛坯尺寸大小,判定采用一次成形工艺,还是采用逐段多次成形工艺.

(3)基本单元与工件接触点计算:成形曲面的优劣是由成形压力机的各个基本单元的位置决定的,因此要通过求解冲头球面与工件曲面的公切点,得到接触状态变化情况.

(4)基本单元的行程计算:计算所有基本单元的行程才能实现位移控制,其大小是通过接触后各基本单元的球头半径R、中心线的位置坐标(x、y、z)得出.如图5为基本单元与工件配合情况检验.

图4 自动调整成形位置

图5 基本单元与工件配合情况检验

(5)其他计算:如压机所需的总成形力计算;冲头受力计算;冲头处成形件方向曲率计算;冲头处成形件位置计算等.

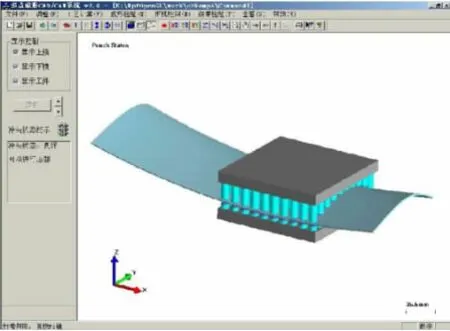

3.3.4 结果仿真

工艺计算完成后,为了防止压力机接受错误数据,要通过计算机进行三维仿真对压力机控制数据进行检验.如图6为成形过程检验.如检查冲头与工件的配合情况、冲头行程是否超出行程范围、接触点位置和不良接触情况等.对于不合格的数据计算机将会根据严重程度给出不同的警告信息.

3.3.5 实际压制

当数据检验合格后,计算机自动把成形数据转化为控制命令,并向压力机控制系统发送,控制系统根据收到的命令来控制压力机成形工件.

图6 成形过程检验

4 技术先进性与应用领域

无模多点成形技术与传统模具成形相比,有许多优点:节省了大量的设计、制造及调试模具的资金与时间;单件、小批零件也可采用多点成形技术,使成形件质量提高;能成形大于设备成形面积数倍甚至数十倍的大尺寸零件;可成形最大厚度与最小厚度之比达到10的各种材质板料;容易实现自动化[4]

总之,多点成形技术不仅适用于大批量的零件生产,而且同样适用于单件、小批的零件生产.所加工的零件尺寸越大,批量越小,这些优越性越突出这种成形方法在轮船、舰艇、航空、航天、车辆、化工、压力容器以及城市雕塑等许多行业的覆盖件三维曲面成形中具有广阔的应用前景.

[1]李明哲,蔡中义,崔相吉.多点成形-金属板材柔性成形的新技术[J].金属成形工艺,2002,20(6):5-9.

[2]裴永生,李明哲,蔡中义,等.板材变路径多点成形的理论分析与实现[J].农业机械学报,2003,34(2):114-116.

[3]李明哲,苏世忠.金属板料无模多点成形专用C AD/C AM与C A T软件的开发[J].中国机械工程,1993(3):14-16.

[4]李东平,隋振,蔡中义,等.板材多点成形技术研究综述[J].塑性工程学报,2001,8(2):46-48.

责任编辑:张隆辉

TG386.41

A

1672-2094(2013)03-0161-03

2013-04-11

祝林(1968-),四川射洪人,四川职业技术学院机械工程系副教授.研究方向:模具C AD/C A E/C AM.