基于ADAMS的钻装机扒斗机构优化仿真分析

2013-04-09孙海舰闫炳雷秦绪鑫

孙海舰, 闫炳雷, 秦绪鑫

(三一重型装备有限公司,沈阳 110027)

1 引言

钻装机是一种用于岩石硬度f8以上的岩巷炮掘巷道,是集行走、装运、钻孔于一体的复杂矿用机械,其扒斗机构的受力情况直接影响到扒斗机构的性能。

本文通过动力学软件ADAMS对扒斗机构进行优化分析,在阻力载荷不变的情况下通过优化铰点位置以达到油缸受力最小的目的。优化前先对设计变量进行灵敏度分析,以明确优化方向。

2 优化仿真模型的建立

由于Pro/E导入的模型在ADAMS中无法进行参数化,为此需要在ADAMS中建立扒斗机构等效模型,等效模型需与原模型在质量、质心、转动惯量等方面完全一致。

先将Pro/E中创建的扒斗机构模型导入到ADAMS,确定各铰点的位置坐标。图1及表1是导入ADAMS的扒斗机构各铰点及齿尖点示意图及位置坐标。

图1 铰点及齿尖点位置

表1 铰点及齿尖点位置坐标

用建模工具里的关键点工具重构各铰点及齿尖点,然后根据关键点坐标用面板工具(plate)创建扒斗机构等效模型。更改等效模型的质量、质心、转动惯量等信息,创建完成的等效模型如图2所示。

图2 扒斗机构等效模型

3 仿真分析过程

3.1 模型参数化

完成等效模型的创建后,进一步将已经建立的关键点进行参数化处理,这样由关键点创建的构件也将随着关键点的变化而发生形状上的变化。对关键点进行参数化处理,将x坐标和z坐标生成设计变量,生成变量如图3所示。

图3 关键点坐标变量

3.2 确定目标函数

本文所建立的目标函数是在阻力载荷不变的情况下使油缸的受力最小。阻力载荷施加在齿尖点[3]。其中

切向阻力 W1=k0bh=15×80×26.4=31680N

法向阻力 W2=ΨW1=0.2×31680=6336N。

式中:k0-挖掘比阻力;b-切削宽度(斗宽);h-挖掘深度。

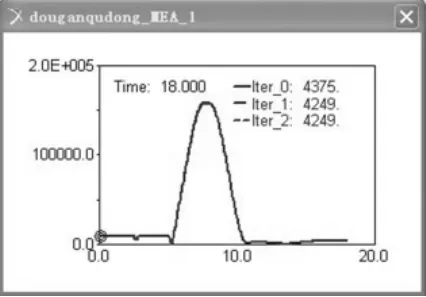

本文所建模型共有3个油缸,采用加权系数法分配系数,具体为扒斗油缸0.4,斗杆油缸0.3,动臂油缸0.3。建立目标函数的测量函数:

FUNCTION_MEA_OBJECTIVE:0.4*.ZW2_1.bad

ouqudong_MEA_2+0.3*.ZW2_1.dongbiqudong_MEA_2+0.3*.ZW2_1.

douganqudong_MEA_1

如图4所示,横纵轴分别为时间(t)和力(N)。

3.3 变量灵敏度分析

本文所建立的24个变量对于目标函数的影响是不同的,为了区分这些影响奠定优化仿真的基础,需要对这些变量进行灵敏度分析,找出对目标函数影响比较大的,并将其应用于后面的优化分析。对全部24个变量进行变量灵敏度分析,变量初始值及灵敏度如表2所示。

表2 变量初始值及灵敏度

3.4 优化分析

根据目标函数及灵敏度分析,找出对目标函数灵敏度较高的变量为 DV6、DV2、DV21、DV1、DV16,并基于这5个变量进行优化分析。

首先建立优化分析约束OPT_CONSTRAINT_1至OPT_CONSTRAINT_10。其中 OPT_CONSTRAN T_1至OPT_CONSTRANT6为几何条件约束,分别限定△KJL、四边形 HIJK、△GHI、△EDF、四边形 DCBF、△CAB 的形状;OPT_CONSTRANT7至OP T_CONSTRANT10为特殊工作尺寸约束,分别限定等效模型的最大挖掘高度、最大挖掘深度、最大挖掘半径、停机面最大挖掘半径不小于原模型相应尺寸。

约束创建完成后,点击菜单Simulate-Design Evaluation,点选Optimization,在对话框的相应位置处右键单击选择目标函数、设计变量、约束。点击Start按钮,开始仿真分析,经过迭代运算,生成图5至图8所示的数据。

图5 目标函数优化结果

图6 扒斗油缸力优化结果

图7 斗杆油缸力优化结果

图8 动臂油缸力优化结果

由图5至图8可以看出目标函数最大受力由1.3386×105N下降到1.2513×105N,优化幅值为6.5%;扒斗油缸最大受力由79570N下降到74665N;斗杆油缸最大受力由1.5791×105N下降到1.5697×105N;动臂油缸最大受力由1.8803×105N下降到1.6429×105N。设计变量优化前后数值如表3所示。

4 结语

本文运用动力学软件ADAMS以三个油缸的受力最小为目标函数、以12个铰点的x、z坐标为设计变量、以扒斗机构的几何形状及特殊工作尺寸为约束对钻装机扒斗机构进行了优化分析。优化后目标函数的受力降低了6.5%。利用本文的研究可以对扒斗机构铰点的位置进行重新设计,降低扒斗机构3个油缸的受力,以达到改善机构的目的。

表3 优化前后设计变量数值

[1]张雪华.基于ADAMS的ZL_50型装载机工作装置的优化[J].矿山机械,2011,39(6):44-48.

[2]周宏兵,胡雄伟,孙永刚,等.基于ADAMS仿真技术的挖掘机铰点受力分析[J].郑州大学学报,2009,30(2):71-74.

[3]同济大学.单斗液压挖掘机[M].中国建筑工业出版社,1986:44-49.

[4]潘玉安,程洪涛,姜迪友,等.基于ADAMS的挖掘机工作装置的仿真与优化设计[J].煤矿机械,2009,30(3):15-17.

[5]周进.拖拉机后挖掘装置设计及优化仿真[D].济南:山东大学,2009.