基于客户需求的机加工产品质量管理问题及其对策

2013-04-09项军华

项军华

(上海交通大学 机械与动力工程学院,上海,200030)

0 引言

斯伦贝谢公司是全球领先的油田服务公司,向全球石油和天然气工业界的客户提供技术服务、信息解决方案和综合项目管理等。斯伦贝谢公司成立于1926 年,目前共有110 000 余名员工,来自140 多个不同的民族,在世界上80 多个国家开展工作。

2005 年斯伦贝谢在中国设立了亚洲采购中心,主要负责在中国,新加坡,马来西亚和印度等国家的采购业务。其中,机加工零部件是主要的采购物资。其主要供应商一般为国有大中型企业,但由于各方面的原因,其产品的质量水平与欧美同行业相比有一定的差距。2007 年,国内机加工零部件供应商的产品平均合格率仅为92.7%,约2.9σ 质量水平。而同时期国外同业的质量水平已在4-5σ 因此如何提升亚洲供应商的质量水平就成为亚洲采购中心质量部的优先项目,并成立了项目小组来解决这一问题。通过一系列的措施,2011 年,亚洲机加工供应商的合格率达到99.89%,质量水平达到4.7σ,与欧美同行业处于同一水平。在项目的执行过程中,项目小组采用了“过程方法”对产品的整个制造过程进行了深度剖析,并提出了相应的解决方案。

“满足客户要求”是ISO 9001 质量管理体系的基本要求,也是所有企业和组织所追求的。任何一个企业的股东或员工均声称要满足客户的要求。但在实际的生产制造过程中,客户的要求又因为各种原因而未能达成,导致产品的不合格和客户的拒收。如何使机加工零部件的生产满足客户要求就是本文所探讨的问题。

1 产品要求的实现

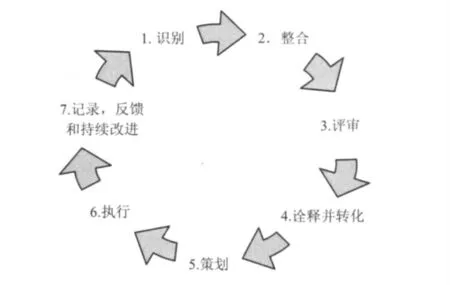

通过流程分解,对机加工零部件的生产过程进行系统化。图1 描述了实现产品要求的全过程。

图1 实现产品要求的过程意图

1.1 识别客户要求

在探讨“客户要求”前,先回顾在质量管理中“要求”的正式含义。ISO 9001 和GB/T 19001 对“要求”的定义:明示的、通常隐含的或必须履行的要求或期望。而“客户要求”主要是通过各种产品要求的实现作为载体来满足的。只有明确了“客户要求”,才有可能实现“客户要求”,这是一个基本认识。

a)“客户要求”的含义:

1)明示的:往往是指客户以文件化的形式提供给供应商的必须满足的要求。通常以订单或合同的形式来明确产品的要求。以机加工零部件行业来说,产品的图样,技术规范,采用的标准等就是明示的要求。同时,有许多企业在与客户沟通时经常采用传真,邮件等方式对产品的要求进行进一步的解释和说明。

2)隐含的:有些要求,客户并不会告知供应商,因为这是一个默认的要求,需要企业自己去收集并理解。譬如:当提供产品到另一个国家时,你需要了解这个国家对这种产品的进口要求是什么?有没有强制性的法律法规或标准要求?把产品销往这个国家需要什么样的手续和文件等?

3)必须履行的:也就是说这些要求是强制性的,需要被执行的。

b)本阶段常见问题:

1)由于客户通用质量要求不总是体现在客户的采购订单中,导致企业对产品的要求收集遗漏。

2)客户订单中产品要求所涉及到的图样规范等被更新,但供应商订单评审人员未意识到更新,并未向客户索要新版文件,导致使用旧版文件。

3)在订单评审阶段,会涉及到客户和供应商之间对图样、规范要求的探讨和确认,一些涉及产品的要求是通过传真、邮件等方式进行的,但这些文件未被视作产品图样等价的要求,并未按文件管理程序进行管理。

4)产品要求文件和规范的收集工作职责没有在企业中明确界定,导致多个部门的人员多头管理相关文件使客户的要求不能确保完整收集。

5)相关人员将客户要求保留在本人使用的电子计算机里,没有及时将要求传递给文件管理部门,导致文件丢失。特别是在人员流动和变化时。

6)对隐含要求没有进行识别。譬如,当产品需要发运到国外时,欧洲国家要求原木制品包装需要进行熏蒸并出具证明等。

c)解决方法

1)在质量体系文件“岗位职责”中明确客户和产品要求收集的职能部门和岗位,并在上岗前进行培训。

2)在文件管理程序中对客户要求的相关文件类型予以明确界定,并制定文件的收集、归档、发放、回收、保管、处置和管理流程。

3)对客户订单的处理人员进行定期的培训使其明确相关的操作流程,特别是在相关岗位员工发生变化时。

4)客户服务人员加强与客户的沟通,了解进口国的产品标准、规范等要求。了解相关国际贸易的流程和要求。

1.2 整合客户要求

收集客户要求的相关人员应及时将要求传递给文件管理部门。许多获得ISO 9001 认证的企业通常会设置一个文件控制中心(简称文控)或部门来统一管理质量体系中明确要求的文件和记录。文控部门应对产品的所有要求进行整合。如果涉及到不同语言的要求,而公司内部的相关职能部门没有能力理解的,应在公司管理层的授权下组织专业人员进行翻译。

a)本阶段常见问题

1)与产品要求有关的图样、规范未及时更新。

2)新要求未及时传递到相关部门进行评审。

3)文件归档缺少系统性。文件查阅和检索时间较长。

4)文件和记录的保管缺少明确的具体规定。在文件管理程序中对文件管理的要求比较笼统,没有具体到每一份文件的类型和使用的表单名称。

5)在新产品试制过程中与客户的产品要求沟通记录没有予以保留。

6)非本土语言的要求和规范没有进行翻译导致相关职能部门人员理解困难。

b)解决方法

1)在文件和记录管理程序中对质量体系需要管理的文件和记录予以细化并明确相关的编制、评审、使用、收集和保管部门和岗位。并明确保存的期限。

2)建立一套易于检索的文件和记录管理体系。

3)建立产品档案,将产品有关的要求全部予以登记并及时更新。

4)在新产品试制和量产过程中的要求变更和实施记录予以保留。

5)明确对非本土语言的翻译管理职责。

1.3 评审客户要求

文件管理部门应确保相关职能部门及时得到有关产品要求的图样、规范等。同时客户服务部门应组织协调有关职能部门对订单或合同进行评审。

在对客户订单进行确认前,企业应确保相关职能部门对产品的要求已进行了仔细的评审。评审过程中所发现的不清楚事项已得到客户的反馈和确认。在订单评审过程中,可采用《开口问题清单》来对产品要求中的相关问题进行跟踪。同时应根据新产品和量产产品的区别制定不同的流程来简化订单评审过程。

a)本阶段常见问题

1)订单评审记录没有按ISO 9001 标准的要求予以保留。

2)订单评审中出现的问题没有记录并予以跟踪解决。

3)产品的要求没有予以仔细地阅读和理解就签字确认。

4)评审流于形式,或技术理解有偏差,或测量方法未进行沟通。

b)解决方法

1)根据产品的制造流程制订详细的订单评审表。按照采购、质量、技术、生产、包装、发运等类别加以详细的说明。

2)对订单评审过程设定KPI(key process indicator)指标并分解到相关职能部门。KPI 指标的完成结果与个人的收入挂钩。

3)质量体系维护人员应定期对订单评审流程进行检查并及时对不符合要求的内容进行跟踪改正。

4)提高员工工作责任性,并对工作质量进行考评。

5)在前期加强与客户在测量方法和技术方面的沟通并达成一致。

马来酸氟吡汀联合阿米替林治疗脑卒中后丘脑痛的临床观察 ……………………………………………… 赵 艳等(9):1274

1.4 诠释并转化客户要求

客户要求的实现最终是通过技术和质量部门对要求进行内部转化而实现的。通常情况下,客户的要求会通过具体的工艺技术文件得到完整的体现。所以对于技术和质量部门人员的能力要求较高,应在岗位职责中予以明确。

以机加工行业为例,技术部门往往会有以下工作:

1)编制原料采购规范和接受标准。

2)制定加工工艺流程图。

3)编制每一个工步的加工规范(作业指导书)。其中包括要加工的尺寸和要求,所用的设备,工装夹具编号(需要时),刀具型号和规格,切削参数(cutting parameter)包括进给量(feed rate),切削深度(cutting thickness)和回转速度(rotatin,r/min),数控程序编号等。

4)加工工时的计算。

5)制订产品包装规范等。

1)产品要求在转化过程中被遗漏。

2)产品要求被错误理解和转化。

3)制订的工艺文件简单,现场操作人员有较大的自由解释和理解空间。

b)解决方法

1)加强技术人员的培训和考核。

2)制定KPI(key process indicator)指标并确保其结果与员工的收入挂钩。

3)其他技术人员进行并行审核和资深人员的抽检审批制度。

4)细化工艺文件并进行标准化。确保现场员工的自由操作空间在受控范围内。

5)对客户要求进行编号,确保没有遗漏。在内部的工艺文件中将该编号编制在内。

1.5 客户要求实现的策划

技术部门通过工艺文件将客户要求转化为制造要求。质量部门需要对要求的实现进行质量保证的策划。

a)以机加工行业为例,质量部门往往需要以下工作

1)根据加工工艺流程图对每个工步进行风险识别并制定相应的措施来降低风险。可以考虑使用汽车行业的产品失效模式和后果分析(PFMEA)。

2)编制产品的流程控制计划(process control plan)。将客户的要求在控制计划中予以完整描述并规定其控制和记录方法。

3)针对关键尺寸和要求应建立测量系统分析计划(MSA)并予以实施。

4)编制原材料的检验和测试指导书。

5)制订首件产品检验、过程巡检和末件产品的检验规范。

6)制订检验和测试人员的培训计划。

7)制订产品质量目标。

b)本阶段常见问题

1)没有测量系统的分析计划。

2)没有检验和测试人员的培训计划。

3)没有编制产品的过程控制计划。

4)与技术部门沟通不畅,制定的质量文件与工艺文件的要求不一致。

5)没有设定产品的质量目标。

c)解决方法

1)在新产品开发流程中对各职能部门的工作活动按流程进行细化并明确相关文件要求。

2)成立项目小组(至少包括技术,生产和质量部门)定期对新产品的开发进行评审和总结。

3)根据产品质量目标的实现情况对项目小组进行考核。

4)质量体系维护部门对新产品开发流程定期进行检查并确保不符合项及时关闭。

1.6 客户要求的实现

客户要求的实现最终是通过产品要求的实现得到体现的。为了确保技术部门和质量部门所制定的工艺和质量文件得到准确地实施,在新产品开发阶段,技术和质量人员应与现场操作员工一起参与新产品的制造。

a)在产品的实现过程中,以下活动必须进行

1)新产品的试制过程应予以完整记录和保留。在试制过程中所进行的修改应及时予以确认。

2)制定的人员培训计划应及时进行。测量系统能力分析应在新产品试制阶段完成。

3)在量产阶段,技术部门和质量部门应不定期对工艺文件的实施情况进行抽检。

4)产品的所有要求必须按计划进行检查,验证和确认。为了保证测量结果的准确性,生产人员和检验部门的人员尽量不要使用同一台仪器和设备。

5)用于产品检验的专用检具在使用前应进行检查确保符合设计和产品要求。

6)产品入库前的检测推荐使用客户提供的图样和规范以避免由于内部要求转化错误而发生的问题。

b)本阶段常见问题

1)在新产品制造阶段,工艺文件的制订人员未参与新产品的试制导致时间的浪费。

2)新产品的试制过程未予以记录和保留。

3)在量产阶段,操作人员未遵守工艺文件;检测人员未经许可更改检测方法。

4)在量产阶段,未收集产品的相关质量数据(如合格率,首次通过率,流通合格率,质量目标完成情况等)来确保后续的数据分析供持续改进。

5)试制和量产采用不同的工艺。比如试制时由于时间和投资制约采用常规通用加工方法,批产时由于规模经济性才投入专用设备、专用夹具、和专用量具。这种转换带来质量的波动。

c)解决方法

1)在相关技术和质量人员的岗位描述中明确新产品试制阶段的职责和要求。

2)在新产品开发流程中明确相关的活动和记录要求。

3)质量体系维护人员加强工艺文件的执行检查。

4)在数据分析程序中,明确需要采集的数据部门和分析人员等。

5)新的工艺投入(批产时由于规模经济性才投入专用设备、专用夹具、和专用量具)应等同于产品试制,采用产品试制或变更批准的流程来管理。

1.7 客户要求满足的记录和反馈

客户要求满足与否应由数据来说明。因此在产品实现的过程中,生产和质量人员应对制造过程进行记录并确保其可追溯性。

质量部门的人员应根据客户要求比对产品的检验、测试记录确保客户要求得到完全的满足。

以机加工行业为例,质量人员必须根据客户订单或合同对以下记录进行核查:

1)原材料出厂证明;

2)进货检验和测试记录(如果适用);

3)产品制造记录(包括原材料的领用记录确保可追溯性);

4)产品的检验和测试记录;

5)特殊过程的加工和测试记录(如果适用);

6)检具的测试记录等。

在产品制造过程中发生的变更批准等必须由相关授权人员批准。

a)本阶段常见问题

1)新产品的制造、检验和测试记录由各部门分别保管导致检索困难。

2)新产品试制过程中发现的问题和解决方法没有及时反馈并更新在工艺文件中。

3)产品制造的质量数据没有被分析并用于后续的持续改进。

b)解决方法

1)在新产品的开发流程中明确新产品制造、检验和测试记录由技术部门或质量部门保管。

2)在新产品试制过程中使用措施一览表进行跟踪。

3)在数据分析程序中明确对质量数据的分析和利用,并建立持续改进的机制,如开展QCC (quality control circle),TQC (total quality control),LSS(lean six sigma)等活动。

2 结语

综上所说,要满足客户的要求不是一件容易的事情。正因为实现困难,只有那些成功的企业才能做到并在同行业中处于领先地位。以下几个方面可作为企业参考的战略措施。

1)客户导向:公司的任何活动要有客户导向的意识。

2)领导作用:公司的最高领导层要充分重视满足客户要求,并在质量意识和行为方面以身作则。

3)全员参与:只有一个全员参与的企业才能真正实现满足客户要求。

4)良好的策划和管理:只有具有良好的策划和管理,才有实施的可靠性。

5)良好的执行力:执行人员的能力和责任性决定了客户要求满足的质量水平。

6)持续改进:一个公司只有在目标上持续改进才有发展的空间。

[1]GB/T19000:质量管理体系-基础和术语[S].中国国家标准化管理委员会,2008.

[2]GB/T19001:质量管理体系-要求[S].中国国家标准化管理委员会,2008.

[3]Trent,Robert J;Monczka,Robert M (1999),Achieving World-Class Supplier Quality,Total Quality Management & Business Excellence;Aug 1999;10,6,ProQuest.

[4]Robert G.Batson (2008);Trends in Supplier Quality Management;Proceedings of the 2008 Industrial Engineering Research Conference;J.Fowler and S.Mason,eds.

[5]James Bossert (1998);Considerations for Global Supplier Quality;Quality Progress;Jan 2998;31,1;Proquest Pg.29.