锆英石对固相反应制备钛酸铝材料性能的影响

2013-04-07范春红罗旭东杜文飞

范春红,罗旭东,杜文飞

(1.鞍山师范学院附属卫生学校化学教研室,辽宁鞍山 114020;2.辽宁科技大学高温材料与镁资源工程学院)

锆英石对固相反应制备钛酸铝材料性能的影响

范春红1,罗旭东2,杜文飞2

(1.鞍山师范学院附属卫生学校化学教研室,辽宁鞍山 114020;2.辽宁科技大学高温材料与镁资源工程学院)

摘要:以铁合金厂铝钛渣为主要原料,通过固相反应烧结法制备钛酸铝材料,研究了锆英石对不同温度煅烧所得钛酸铝材料的分解率及烧结性能的影响。利用X射线衍射(XRD)、扫描电镜(SEM)及相关分析软件对煅烧后试样的相组成、晶胞参数、相对结晶度及微观结构进行分析。结果表明,锆英石中Zr4+和Si4+对钛酸铝中Ti4+的置换行为加速了钛酸铝材料的固相反应,加入氧化锆有利于降低钛酸铝材料的分解率,提高钛酸铝材料的致密度。升高煅烧温度可以增强锆英石对钛酸铝材料性能的影响,抑制钛酸铝材料的分解。

关键词:锆英石;钛酸铝;固相反应;分解率

钛酸铝材料具有低膨胀率、高熔点和低热导率等性质,广泛应用在钢铁、玻璃、陶瓷等行业[1-3]。然而钛酸铝材料在750~1 300℃的热分解行为限制了钛酸铝材料的使用性能,并且合成钛酸铝材料原料成本昂贵[4-7]。笔者以铁合金厂铝钛渣为主要原料,通过固相反应烧结法制备钛酸铝材料,降低了钛酸铝材料的原料成本,同时通过添加锆英石来抑制钛酸铝材料的分解。铝钛渣是铝热法生产钛铁合金过程中形成的一种氧化铝和氧化钛含量较高的工业废渣,铝钛渣产生量是钛铁合金产量的1~1.3倍[8-10]。随着国内外钛铁合金产量的逐步增加,铝钛渣产出量也在逐年增加。结合铝钛渣的组成特点,以铝钛渣为主要原料生产广泛使用的钛酸铝制品具有广泛的市场前景。笔者重点研究了在不同煅烧温度条件下,锆英石对烧后钛酸铝材料的相组成、晶胞参数、相对结晶度以及材料的热分解和烧结性能的影响。

1 实验部分

1.1实验原料与制备方法

主要原料为铁合金厂铝钛渣,其主要化学组成及含量(质量分数):Al2O3,66.92%;TiO2,12.16%;SiO2,5.15%;CaO,6.62%;MgO,6.65%。根据钛酸铝理论组成[n(Al2O3)∶n(TiO2)=1∶1]确定试验基础配方,即71.5%(质量分数)的铝钛渣和28.5%(质量分数)的二氧化钛分析纯试剂,编号记为G0。在G0配方基础上,外加1.0%、2.0%、3.0%和4.0%(质量分数)的锆英石,编号记为G1~G4。

将各配方物料置于球磨机中湿磨5 h,然后在110℃干燥12 h。试样成型采用DY-60粉末压片机半干法成型,结合剂采用5%(质量分数)聚乙烯醇溶液,成型压力50 MPa,试样大小Φ15 mm×10 mm。成型后试样经110℃保温2 h干燥后,在1 400、1 450、1 500℃保温2 h烧成,然后随炉冷却,备用。

1.2样品表征

烧后试样的结构性能采用Y-2000型X射线衍射仪进行表征,采用Cu靶Kαl辐射,管电压为40 kV,管电流为40 mA,扫描范围为10~80°,扫描速度为4(°)/min。结晶相通过与国际衍射数据中心(ICDD)相比较来进行辨别。用X′Pert Plus软件对烧后试样XRD谱图进行拟合处理,计算主晶相晶胞参数和晶胞体积,间接反映主晶相结构缺陷的形式和数量。将1 400℃烧后的G0试样的结晶度标定为k%,计算不同锆英石加入量G1~G4试样在不同温度煅烧下的相对结晶度,通过烧后试样的相对结晶度间接反映烧后试样中玻璃相含量。烧后试样的形貌特征用扫描电子显微镜(JSM6480 LV型)观察。用阿基米德排水法测量不同温度煅烧试样的体积密度和显气孔率,反映烧后试样的烧结性能。合成钛酸铝材料的热稳定性通过对钛酸铝相(023)晶面和金红石相(101)晶面的衍射峰面积的比例关系进行表征。计算合成材料热分解率公式:ηAT=IT/(IT+IAT)×100%,其中ηAT、IAT和IT分别表示合成材料的热分解率、钛酸铝相(023)晶面和金红石相(101)晶面的衍射峰面积。

2 结果分析与讨论

2.1相组成分析

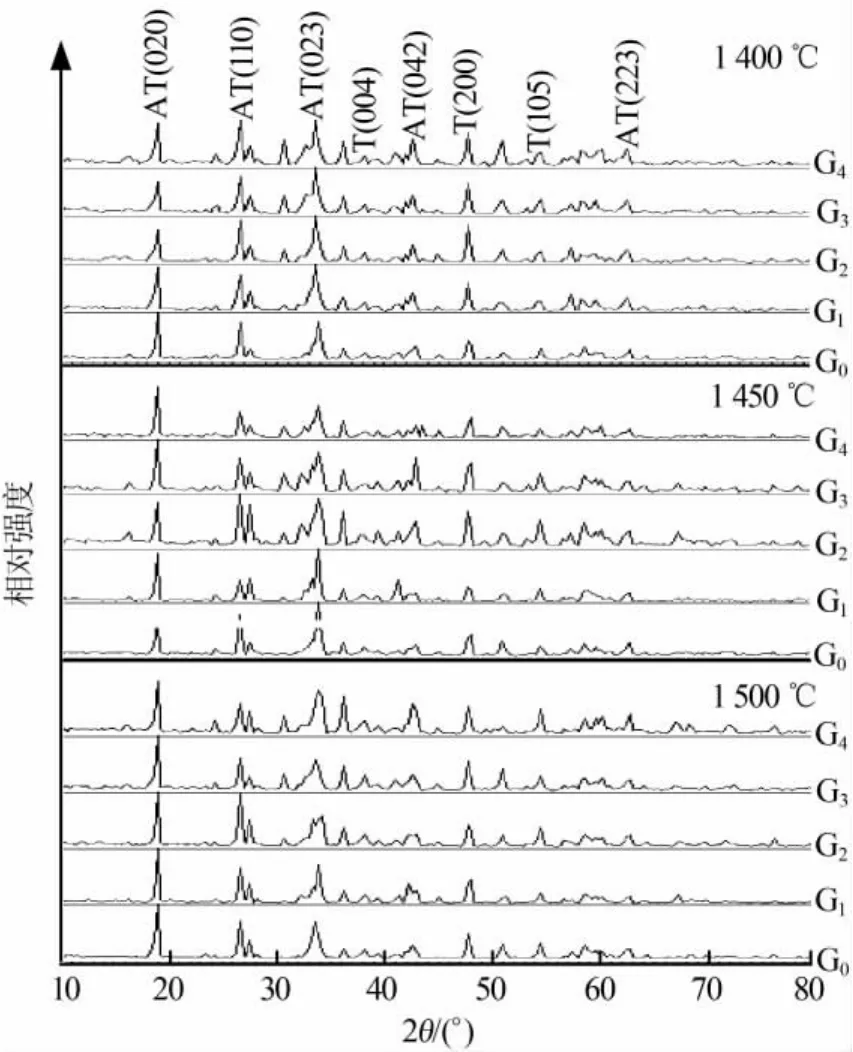

图1 1 400、1 450、1 500℃烧后不同锆英石加入量的G0~G4试样XRD谱图

图1为1 400、1 450、1 500℃烧后钛酸铝材料G0~G4试样的XRD谱图。由图1可以看出,不同温度烧后试样的主晶相均为钛酸铝相,随着煅烧温度的升高,主晶相钛酸铝相在(020)、(023)、(042)等晶面所对应的衍射峰强度逐渐增强,说明提高煅烧温度有利于钛酸铝的原位反应。分析认为温度升高所产生的热缺陷促进了钛酸铝材料的固相反应。对比分析不同锆英石加入量的钛酸铝材料G0~G4试样的相组成,经1 450℃烧后的各配方试样中,随着锆英石加入量的增加,主晶相钛酸铝在(020)晶面对应的衍射峰强度逐渐增强。

2.2晶胞参数分析

为进一步说明锆英石对固相反应合成钛酸铝晶体结构的影响,通过对烧后试样主晶相钛酸铝在不同晶面对应的衍射峰进行拟合处理,计算钛酸铝晶胞参数及晶胞体积。合成产物中主晶相钛酸铝属于正交晶系,Cmcm空间群,晶面间距d、晶面指数(hkl)与晶胞参数如h2/a2+k2/b2+l2/c2=1/d2hkl所示关系式。图2为1 400、1 450、1 500℃烧后G0~G4试样中钛酸铝相晶胞参数和晶胞体积。

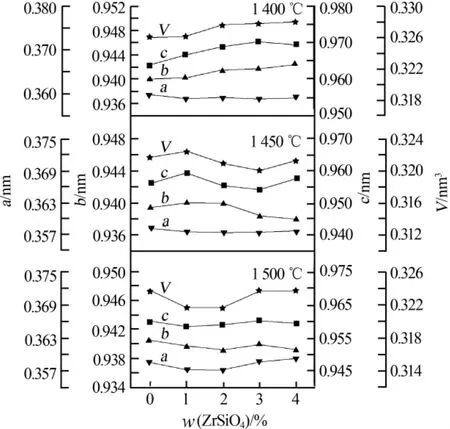

图2 1 400、1 450、1 500℃烧后G0~G4试样钛酸铝相晶胞参数和晶胞体积变化趋势

从图2中晶胞参数和晶胞体积的变化趋势可以看出,1 400℃烧后试样中钛酸铝晶胞参数b、c和晶胞体积V随着锆英石加入量的增加而逐渐增大;当煅烧温度升高到1 450℃时,随着锆英石加入量的增加,钛酸铝晶胞参数c和晶胞体积V呈现先减小后增大的趋势,当锆英石加入量为3%时,晶胞参数c和晶胞体积V为最小值;当煅烧温度为1 500℃时,钛酸铝晶胞参数和晶胞体积呈现相似的变化规律,当锆英石加入量为2%时,钛酸铝晶胞参数a、b和晶胞体积V为最小值,随着锆英石加入量的继续增大,钛酸铝晶胞参数和晶胞体积呈现整体性增大趋势。分析认为主晶相钛酸铝晶胞参数的改变主要与晶体结构中结构缺陷类型和数量有关。固相反应合成钛酸铝材料过程中引入锆英石,造成结晶相钛酸铝的晶格畸变,随着锆英石加入量的增加,晶体结构中结构缺陷的类型和数量发生改变。

通过XRD定性分析发现,未发现与二氧化硅相关的物相出现,因此判断锆英石中Si4+有进入钛酸铝结构的可能,半径较小的Si4+置换Ti4+时,钛酸铝晶胞参数会随着Si4+置换浓度的增加而逐渐减小。从图2中1 450℃和1 500℃烧后试样中钛酸铝相晶胞参数所呈现的变化趋势分析,随着煅烧温度的升高,Si4+进入钛酸铝结构中置换Ti4+的可能性增强。当锆英石加入量较大时,随着Zr4+置换Ti4+的浓度的增加,钛酸铝晶胞出现“膨胀”现象。

2.3分解率分析

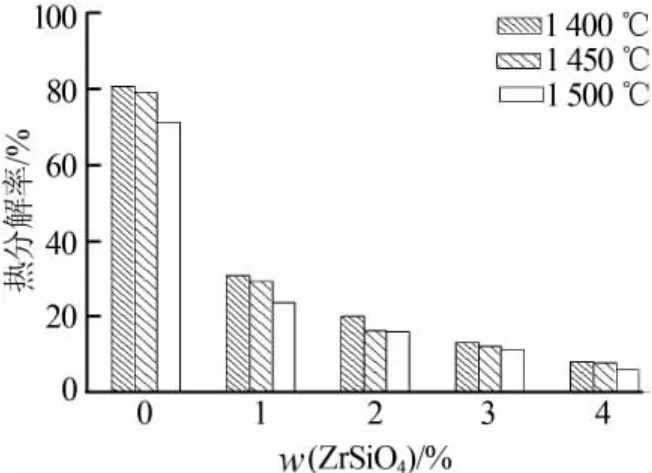

图3为1 400、1 450、1 500℃烧后G0~G4试样分解率与锆英石加入量之间的关系。由图3可以看出,随着锆英石加入量的增加,合成的钛酸铝材料的分解率逐渐降低;并且随着煅烧温度的升高,合成的钛酸铝材料的分解率也逐渐降低。分解率结果说明锆英石可以起到稳定钛酸铝结构、抑制钛酸铝分解的作用,升高煅烧温度同样可以抑制其分解。分析认为锆英石中的Zr4+和Si4+进入钛酸铝晶体结构,与之形成固溶体是钛酸铝材料分解率降低的主要原因,升高煅烧温度促进了置换固溶体的形成。

图3 1400、1 450、1 500℃烧后G0~G4试样热分解率的变化趋势

2.4显微结构分析

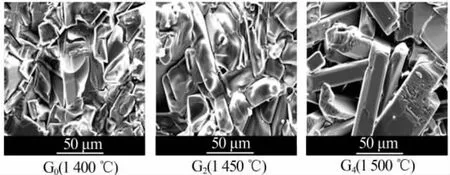

图4为1 400℃烧后G0试样、1 450℃烧后G2试样和1 500℃烧后G4试样断面显微结构。由图4可以看出,1 400℃烧后G0试样显微结构中钛酸铝晶体结构特征不明显,沿晶粒边缘出现有多条裂纹,玻璃相主要集中在钛酸铝晶界位置;1 450℃烧后G2试样中晶粒有长大趋势,裂纹数量减少,裂纹长度变短;1 500℃烧后G4试样中主晶相钛酸铝晶体结构特征明显,晶粒发育完整,条柱状的钛酸铝相在显微结构中纵横交错。各烧后试样断面微观结构变化说明温度升高以及锆英石加入量增加对锆英石晶体发育有利,从结构中裂纹数量减少的现象也可以证明加入锆英石有抑制钛酸铝分解的作用。分析认为钛酸铝配方中引入锆英石促进了高温状态下钛酸铝材料中固/液间的离子交换,液相逐渐增多,主晶相钛酸铝的晶粒逐渐长大。

图4 1 400℃烧后G0试样、1 450℃烧后G2试样和1 500℃烧后G4试样断面显微结构

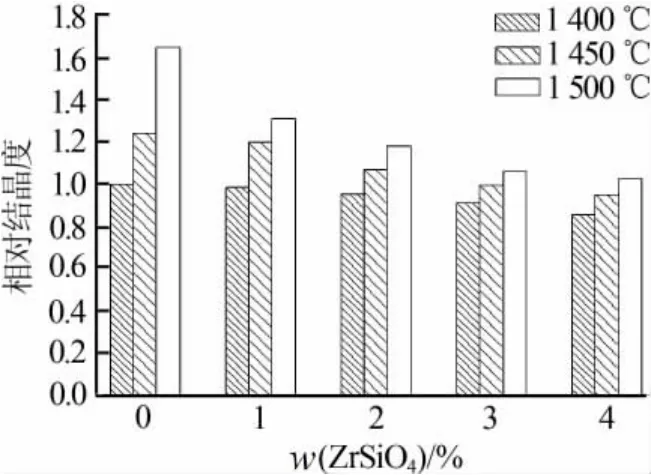

图5为1 400、1 450、1 500℃烧后G0~G4试样相对结晶度的变化趋势。由图5可以看出,1 400℃烧后试样的相对结晶度随钛酸铝加入量的变化不明显;而随着煅烧温度的升高,经1 500℃烧后各配方试样的相对结晶度明显增大,并且随着锆英石加入量的增加而显著降低。试样相对结晶度增大说明钛酸铝材料中结晶相数量增多,结晶相特征更为显著。分析认为锆英石引入的部分二氧化硅与铝钛渣中杂质成分形成的高温液相为钛酸铝结晶提供了发育条件,而当试样冷却至室温,部分高温液相形成玻璃相。二氧化硅作为高温液相的网络形成体,随着锆英石加入量的增加而逐渐增多,高温液相黏度逐渐增大,因此室温条件下玻璃相数量增加,烧后试样相对结晶度有所降低。

图5 1 400、1 450、1 500℃烧后G0~G4试样相对结晶度变化趋势

2.5烧结性分析

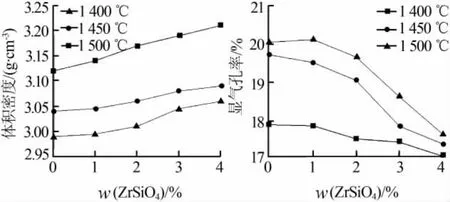

图6为1 400、1 450、1 500℃烧后G0~G4试样体积密度和显气孔率的变化趋势。由图6可以看出,煅烧温度升高,钛酸铝材料的体积密度增大,显气孔率减小;随着锆英石加入量的增加,钛酸铝材料的体积密度均呈现出逐渐增大的趋势,显气孔率呈现逐渐减小的趋势。试验结果说明,升高煅烧温度有利于钛酸铝材料的烧结致密性,加入锆英石促进了钛酸铝材料的烧结。分析认为,温度升高导致材料结构中热缺陷浓度增大,钛酸铝材料的固相反应和烧结行为增强,锆英石中Zr4+和Si4+对Ti4+的置换作用所导致的结构畸变加速了钛酸铝材料结构中的离子交换。

图6 1 400、1 450、1 500℃烧后G0~G4试样体积密度和显气孔率变化趋势

3 结论

利用铁合金厂铝钛渣为主要原料,经高温固相反应烧结法可以制备以钛酸铝为主晶相的钛酸铝材料。系统中加入锆英石可以促进钛酸铝的原位反应,随着锆英石加入量的增加,合成的钛酸铝材料的分解率逐渐降低,体积密度逐渐增大,材料的烧结性逐渐增强。随着煅烧温度的升高,锆英石对合成的钛酸铝材料性能的影响增大,锆英石中Zr4+和Si4+对钛酸铝中Ti4+的置换作用致使钛酸铝相的晶格发生畸变,有利于抑制钛酸铝材料的分解。

参考文献:

[1]Baudin C,Sayir A,Berger M H.Mechanical behaviour of directionally solidified alumina/aluminium titanate ceramics[J].Acta Mater.,2006,54(14):3835-3841.

[2]Ananthakumar S,Jayasankar M,Warrier K G K.Microstructure and high temperature deformation characteristics of sol-gel derived aluminium titanate-mullite composites[J].Mater.Chem.Phys.,2009,117(2):359-364.

[3]王成勇,阮玉忠,于岩.ZrO2矿化剂对钛酸铝材料结构与性能的影响[J].硅酸盐通报,2008,27(5):1028-1031.

[4]Liu S,Tao W,Li J,et al.Study on the formation process of Al2O3-TiO2composite powders[J].Powder Technology,2005,155(3):187-192.

[5]Qi H,Fan Y Q,Xing W H,et al.Effect of TiO2doping on the characteristics of macroporous Al2O3/TiO2membrane supports[J].J.Eur. Ceram.Soc.,2010,30(6):1317-1325.

[6]沈阳,阮玉忠.SiO2矿化剂对钛酸铝材料结构与性能的影响[J].硅酸盐通报,2008,27(6):1221-1224,1229.

[7]Berger M H,Sayir A.Directional solidification of Al2O3-Al2TiO5system[J].J.Eur.Ceram.Soc.,2008,28(12):2411-2419.

[8]刘帅,侯庆东,刘森起.碳素铬渣用于耐火材料的探讨[J].耐火材料,2010,44(4):317-318.

[9]焦倩,袁守谦,许传才,等.铁合金渣用于钢水脱硫的实验研究[J].铁合金,2010,37(6):18-21.

[10]范春平,倪文,杨慧芬,等.利用铁合金渣制备胶凝材料及其微观分析[J].硅酸盐通报,2007,26(3):537-541.

联系方式:luoxudongs@yahoo.com.cn

《无机盐工艺学》即将出版欢迎订阅

由中海油天津化工研究设计院与中国化工学会无机酸碱盐专业委员会共同组织编著的中国版《无机盐工艺学》将于2013年9月由化学工业出版社出版并面向全国发行。全书重点阐述无机盐行业的主流产品及主流工艺,全面总结了中国无机盐产品工艺技术现状及发展趋势。《无机盐工艺学》全书约250万字,定价268元。联系人:杨玉梅;联系方式:aais-yym@163.com或022-26689065。

中国化工学会无机酸碱盐专业委员会

中图分类号:TQ174

文献标识码:A

文章编号:1006-4990(2013)09-0048-04

收稿日期:2013-03-11

作者简介:范春红(1972—),女,硕士,副教授。

通讯作者:罗旭东

Influence of ZrSiO4on property of aluminum titanate prepared by solid reaction

Fan Chunhong1,Luo Xudong2,Du Wenfei2

(1.Department of Chemistry,Subsidiary of Health School of Anshan Normal University,Anshan 114020,China;

2.School of High Temperature Materials and Magnesium Resource Engineering,University of Science and Technology Liaoning)

Abstract:Aluminum titanate was prepared by solid reaction and sintering process with alumina-titania slag as main raw material from a ferroalloy plant.The effects of ZrSiO4on the decomposition rate and sintering properties of aluminum titanate sintered at different temperatures were studied.Crystalline phase composition,lattice parameters,relative crystallinity,and microstructure were analyzed by XRD,SEM,and related software.Results showed that the solid reaction of aluminum titanate was accelerated by substitution of Zr4+and Si4+in ZrSiO4to Ti4+in aluminum titanate.It was beneficial for reducing the decomposition rate of aluminum titanate material and enhancing its tightness by adding ZrSiO4.The influence of ZrSiO4on aluminum titanate material will be increased by elevating calcining temperature and the decomposition of aluminum titanate could be inhibited accordingly.

Key words:ZrSiO4;aluminum titanate;solid reation;decomposition rate