钛白粉生产工艺优化与设备改进

2013-04-07刘宏陈文娟戴建军

刘宏,陈文娟,戴建军

(1.湖南化工职业技术学院,湖南株洲 412004;2.中盐湖南株洲化工集团有限责任公司)

钛白粉生产工艺优化与设备改进

刘宏1,陈文娟1,戴建军2

(1.湖南化工职业技术学院,湖南株洲 412004;2.中盐湖南株洲化工集团有限责任公司)

摘要:某公司1.5万t/a硫酸法钛白粉生产工艺存在“三废”排放量大、能耗高、生产成本居高不下等问题。针对以上问题对钛白粉生产工艺进行了优化,对设备进行了改造,主要包括酸解反应过程、煅烧尾气处理过程以及转窑系统等,最大程度地降低了钛白粉的生产成本。实践结果表明:将废酸回用于酸解反应,可将酸解率提高并稳定在95%以上,每吨钛白粉硫酸消耗从4.52 t下降到4.25 t;将偏钛酸二次洗水用作煅烧尾气喷淋水再回用到偏钛酸一次洗水,每年可节约蒸汽5.9×103t;改造转窑系统,提高了燃烧效率,每吨钛白粉煤气消耗从780 m3降至533 m3。通过以上工艺优化和设备改进,累计可降低钛白粉生产成本912.8元/t。

关键词:钛白粉;节能降耗;工艺优化;设备改造

钛白粉工业生产方法主要有硫酸法和氯化法[1-3]。硫酸法的优点是原料钛铁矿和硫酸价低易得,技术成熟,设备简单,防腐蚀材料易解决。其缺点是工艺流程长,以间歇操作为主,硫酸和水消耗高,废物及副产物多,对环境污染大。某钛白粉生产厂建于20世纪70年代初期,采用传统的硫酸法生产钛白粉,经过几次扩产改造,目前装置的生产能力已达1.5万t/a,但是产生的经济效益并不明显,成本一直居高不下。技术人员针对现有装置和生产条件,对酸解反应、煅烧窑尾气的处理以及转窑系统等进行了工艺优化与设备改造,充分挖掘潜能,最大程度地降低了钛白粉的生产成本,企业经济效益显著,在节能降耗、装置挖潜、环保达标等方面推进了钛白粉生产技术的进步。

1 原工艺存在的问题

1.1高浓度废硫酸未被利用

硫酸法钛白粉生产工艺:用浓硫酸将钛铁矿分解得到钛液,钛液经水解得到偏钛酸,偏钛酸经煅烧、粉碎得到钛白粉。在水解工序过滤偏钛酸得到滤液,滤液中含有质量分数为14%~16%的硫酸、穿滤的偏钛酸微粒(折TiO2质量浓度为1~5 g/L)以及极少量未水解的可溶性钛。公司硫酸法钛白粉生产能力为1.5万t/a,每生产1 t钛白粉排放废硫酸6~8 t。将废酸用于酸解反应具有以下优点:1)可以利用其中的硫酸,减少原料浓硫酸的消耗;2)可以减少酸解反应的用水量;3)废酸中未水解的钛主要以游离态存在,回用则钛能回收到酸解钛液中;4)废酸中偏钛酸微粒含量低,在酸解主反应时能溶解成可溶性钛,不会导致酸解钛液稳定性变差。

1.2高温尾气热能未被利用

煅烧窑尾气处理工艺:煅烧窑排出的尾气(约300℃)首先通过沉降室,利用惯性和重力沉降除去大部分粗颗粒粉尘,然后进入文丘里管洗涤器,部分SO3被水吸收转换成酸雾,粉尘被水滴捕获润湿后凝聚成大颗粒随水排入回收池,此时尾气温度降至约80℃;经文丘里管的气体进入泡沫塔进一步回收SO3酸性气体,烟气温度降至约50℃;气体进入电除雾器,在高压静电场作用下除去少量的粉尘与酸雾后放空[4]。此煅烧尾气处理工艺存在的问题:1)高温尾气的热量没有被利用,热能损失较大;2)吸收了部分SO3的酸性循环水与凉水塔等设备接触,加快了设备的腐蚀速度,缩短了设备的使用寿命,设备故障率高且检修难度大,运行成本增加;3)环保压力大,主要是排放尾气温度高,而且生产中用进入煅烧回转窑之前压滤机脱水滤液作为循环水补充水,部分循环水溢流至地沟,造成排放废水的固含量高。

1.3回转煅烧窑结构不合理

回转煅烧窑通过燃烧器燃烧燃料(煤气)提供热能,利用窑头助燃风机、二次风机鼓风及窑尾风机抽风,将热能从窑头至窑尾均匀分布。盐处理后的偏钛酸经压滤机、真空转鼓抽滤机脱水后进入转窑尾部,在重力作用下往窑头移动,经脱水、脱硫、晶型转化和粒子成长过程变成TiO2半成品[5]。钛白粉生产厂采用一条Φ2 800 mm×55 000 mm的大型回转煅烧窑,2005年4月投产。煅烧窑投产后存在以下问题:1)产量低,煤气消耗高(780 m3/t),转窑收率偏低,没有充分发挥大型设备应有的作用;2)由于温度分布不合理,燃烧室温度偏高,物料存在过烧现象;3)燃烧器因高温故障频繁;4)采用热风循环技术,经冷却窑加热后的热风为转窑提供助燃风和二次风,由于冷却窑列管密封不可避免地存在一些漏点,一、二次风中带有一些粉尘,经高温煅烧不仅会影响成品质量,而且很容易被尾气带走而造成损失;5)随着产量的逐步增加,窑尾返料现象比较严重,经过调快转速、提高进料固含量等措施后仍没有彻底解决,影响转窑负荷进一步提高。

2 工艺优化与设备改造

2.1废酸回用于酸解反应

将废酸用于酸解反应,每加入1 m3废酸,相当于酸解钛液的F值增加0.017。将废酸用于酸解反应,应尽可能多地使用废酸并保证F值在合格范围。通过对废酸使用量的调节,使酸矿比由原来1.60降为1.54,利用硫酸质量分数为14%~16%的废酸代替工业水来稀释浓硫酸引发主反应,根据化学反应计算,最终得到废酸回用工艺技术指标:132 m3酸解罐,投矿22 t,质量分数为93%的H2SO420 m3,引发废酸3 m3,浸取废酸12 m3,保证F值在1.80~1.95,钛液F值合格率达100%。图1为废酸回用于酸解反应前后硫酸的消耗及酸解率的变化(注:1~5月未使用废酸,6~10月使用废酸)。从图1看出,废酸回用于酸解反应后,钛液的TiO2浓度、F值、稳定性指标都保持在合格范围内,酸解率提高并稳定在95%以上;每吨钛白粉硫酸的消耗从4.52 t下降到4.25 t,酸解钛液及成品质量合格率都提高。废酸回用酸解反应项目实施后,硫酸和工业水的消耗明显下降,在提高产品质量的同时也降低了生产成本,减少了废水、废酸的排放,每罐减少了约12 m3废酸(硫酸质量分数为14%~16%)的排放,相应地减少了排污费,废酸回用率达28.8%,达到同类厂家的先进水平。

图1 废酸回用于酸解反应前后酸耗及酸解率的变化

2.2煅烧尾气处理工艺改进

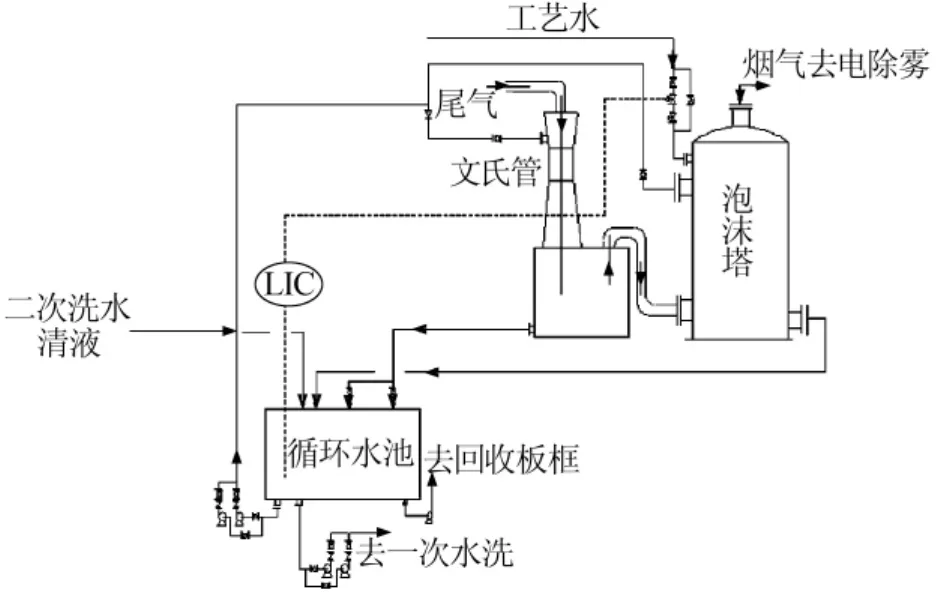

原偏钛酸水洗过程:二次洗水清液进入缓冲槽,用蒸汽加热二次洗水清液升温后作为一次洗水,洗涤水pH的控制是通过往洗涤水中加入H2SO4来实现[6]。煅烧尾气喷淋循环水温度可达80℃,且由于在喷淋过程中吸收了尾气中的SO3呈强酸性(pH为1.5),水的温度和酸度符合一次洗水工艺要求,因此可将尾气循环水用作一次洗水。将二次水洗清液用作循环水补充水,增加液位自动控制调节补充新鲜工艺水;取消尾气凉水塔,循环水直接喷淋文丘里管及泡沫塔。优化后煅烧尾气处理工艺流程见图2。

图2 优化后煅烧尾气处理工艺流程图

通过对煅烧尾气处理工艺进行改进,将煅烧尾气循环水用作一次洗水,循环水利用尾气余热升温,原本用于一次洗水升温的蒸汽取消,降低了蒸汽的消耗;尾气排放温度降低到接近常温,减少了热能损失;煅烧尾气处理流程中取消凉水塔后,减少了设备故障检修频率。实践证明,通过上述改进,每年可节约蒸汽5.9×103t,可节约钛白粉生产成本52.7元/t,每年可节约资金约79万元(产量以1.5万t/a计),具有很大的生产实用价值。

2.3回转煅烧窑改造

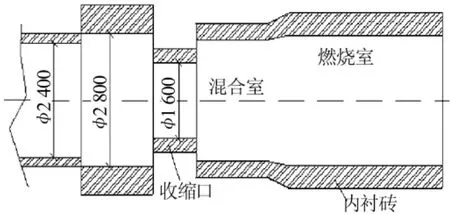

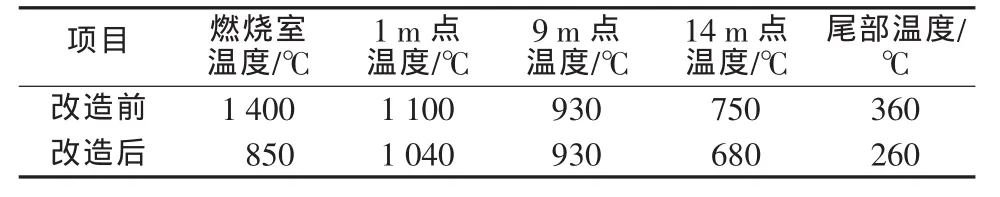

回转煅烧窑燃烧室设计由燃烧室、混合室、收缩口3部分组成,图3为燃烧室原结构示意图。由图3可知,因燃烧室过长,同时收缩口限制了热量的有效传输,造成燃烧室温度明显偏高,热能损失过大[7]。针对以上问题,提出了缩短燃烧室长度、扩大收缩口内径的改造方案:取消收缩口,同时将燃烧室长度缩短了3 m;取消了混合室,同时将收缩口内径扩大至Φ2200mm。转窑改造前后煅烧温度分布对照见表1。

图3 燃烧室结构示意图

表1 转窑改造前后煅烧温度分布

转窑改造后对各项工艺操作条件进行了优化调节,根据风气比为4∶1、空气过剩系数为1.2,确定总风量为5 000 m3/h左右、尾气中O2体积分数为8%~10%调节转窑负压[8]。调整后从表1的温度分布可以看出,燃烧室温度明显下降,下料口温度适当降低,有效减少了物料的高温烧结现象。煤气消耗瞬间平均流量从1 300 m3/h降到了1 000 m3/h左右,按改造前产量为40 t/d、改造后产量为45 t/d计,每吨钛白粉煤气消耗从780 m3降至533 m3,效果十分显著。同时,在助燃风机前增加了一台60 m2的布袋除尘器以及在转窑尾内衬砖上增加了特种不锈钢倒螺旋,以回收循环风中的钛白粉,降低了损耗,解决了窑尾返料问题。改造后一年的生产数据表明,转窑收率与改造前相比有明显提高,节能降耗效果显著。

3 结论

1)废酸回用于酸解反应,每吨钛白粉酸耗从4.52 t下降到4.25 t,酸解率提高并稳定在95%以上,废酸回用率达到28.8%,减少了硫酸和水的用量以及生产中酸性废水的排放量,同时还减少了有效钛的损失,具有很好的经济效益。2)煅烧尾气处理工艺优化,将水洗工序的二次洗水清液用作尾气喷淋水,尾气喷淋水吸收余热升温后再回用到水洗工序作一次洗水,解决了钛白粉生产中尾气排放温度高、固体含量超标的环保难题。3)回转煅烧窑的技术改进,燃烧室温度明显下降,有效减少了物料的高温烧结现象,每吨钛白粉煤气消耗从780 m3降至533 m3,可明显降低钛白粉的生产成本。

参考文献:

[1]龚家竹.钛白粉生产工艺技术进展[J].无机盐工业,2003,35(6):5-7.

[2]李大成,周大利,刘恒,等.我国硫酸法钛白粉生产工艺存在的问题和技改措施[J].现代化工,2000,20(8):28-31.

[3]成蓉.氯化法钛白粉的粒径与粒径分布[J].现代涂料与涂装,2007,10(5):44-46,50.

[4]雷立新.回转窑煅烧钛白热能利用分析[D].成都:四川大学,2004.

[5]黄从运.助磨剂的研究现状与应用前景[C]//2007年水泥技术大会暨第九届全国水泥技术交流大会论文集.北京:中国硅酸盐学会,2007.

[6]唐文骞.硫酸法钛白生产中的环保治理措施[J].无机盐工业,2007,39(7):39-41.

[7]Akhtar M K,Xiong Y,Pratsinis S E.Vapor synthesis of titania powder by titanium tetrachloride oxidation[J].AIChE J.,1991,37(10):1561-1570.

[8]沙利,王训,李晓娥,等.Fe(Ⅲ)对纳米TiO2光化学活性影响研究[J].现代化工,2000,20(1):37-39.

联系方式:hnhyliuh@163.com

中图分类号:TQ134.11

文献标识码:A

文章编号:1006-4990(2013)09-0037-03

收稿日期:2013-03-16

作者简介:刘宏(1966—),男,硕士,副教授,主要从事化工工艺与设备的研究。

Process optimization and equipment renovation of titanium dioxide

Liu Hong1,Chen Wenjuan1,Dai Jianjun2

(1.Hunan Chemical Vocational Technology College,Zhuzhou 412004,China;

2.Hunan Zhuzhou Chemical Industry Group Co.,Ltd.,CNSIC)

Abstract:There are many problems,such as serious‘three wastes’,high energy consumption,and high cost,in a company′s titanium dioxide production process by the sulfuric acid method with annual output of 15 000 t.By means of process optimization and equipment renovation,the titanium dioxide production cost has been greatly reduced from the acidolysis process,calcination off-gas treatment process,and the rotary furnace system etc..It has been demonstrated that the acidolysis ratio rate was improved and stabilized more than 95%,while the waste acid was reclaimed to the acidolysis reaction,and the acid consumption for producing 1 t TiO2reduced from 4.52 t to 4.25 t;5.9×103t vapor could be saved every year,while the secondary washing water of metatitanic acid was used as spray water for off-gas in calcination process,and then returned to the primary water washing process;the rotary furnace system was rebuilt to increase combustion efficiency,and the consumption of coal gas for producing 1 t TiO2was sharply reduced from 780 m3to 533 m3.The above measurements brought a total titanium dioxide production cost reduction of¥912.8 per ton on an accumulative basis.

Key words:titanium dioxide;energy-saving and emission-reduction;technology optimization;equipment renovation