薄片工业件特征在线视觉检测系统研究

2013-03-31王玉槐王琦晖张慧熙赵鑫权

王玉槐,王琦晖,张慧熙,赵鑫权

(杭州师范大学钱江学院,浙江杭州310012)

制造业是浙江省乃至整个中国工业经济的支柱产业。目前,制造企业大多建立了产品零件批量自动生产线,但检测方式仍主要是传统的人工抽检。人工抽检在保证产品质量方面存在瓶颈,工作量巨大,不仅很难完成100%的检测,而且极易受检测员及环境等因素的影响,很难保证检测的效率与精度。另外,薄片件比较薄,在人工接触力的作用下,会改变其相对位置,产生变形,影响测量的精度。而且,人工也很难对薄片件的不规则形状、孔相对位置及孔径和角度等做出高精度的检测。以定时器极片检测为例,其上存在一些圆孔、直角、圆弧、不规则非圆组合曲线、冲压毛刺缺陷等特征,人工检测很难精确识别这些尺寸和缺陷特征,直接影响了对极片品质的判断,无法得到满意的结果甚至导致严重错误,直接造成较大的经济损失。因此,研究并开发在线非接触式视觉检测系统具有重要的意义和价值。

作者研究了极片件的机器视觉自动检测关键技术,并开发了相应的检测系统。

1 视觉检测系统

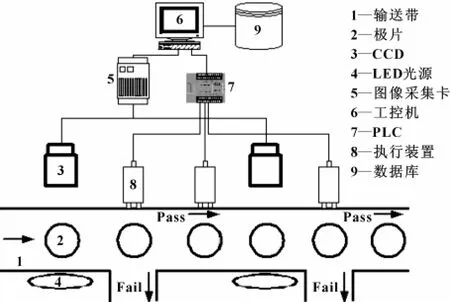

作者开发的视觉检测系统的结构如图1所示。

图1 视觉检测系统的结构图

该系统由图像采集子系统、图像处理和分析子系统和执行控制子系统三部分组成。图像采集子系统包括光源设置及照明方式、照明箱 (屏蔽罩)、CCD摄像机、镜头和IEEE1394图像采集卡等;图像处理和分析子系统由运行于工控机上的图像检测软件系统完成,包括图像的去噪、二值化、边界跟踪、尺寸测量、缺陷识别、数据管理及报警等模块;执行控制子系统包括可编程控制器 (PLC)、输送带、接近开关、电磁阀及气缸等。

2 检测系统设计

2.1 图像采集子系统设计

根据被检极片的特点和具体的指标要求,该系统采用高度可调的Costar SI-M310BXCCCD摄像机及COMPUTAR M1614镜头和配套IEEE1394图像采集卡。

光源和照明方案是机器视觉系统的关键[1]。通过大量实验比较,该系统采用背景照明方式高度可调的阵列式LED灯作光源;KOPPARAPU[2]提出一种决定光源最佳放置位置的解决方案,使得等强度多光源对被测面提供照度均匀的照明。

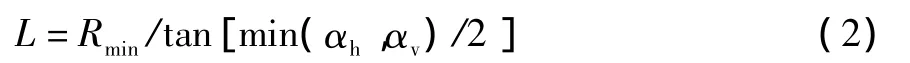

设光强为I的单个独立点光源到照射平面的距离为D,则其照度E为:

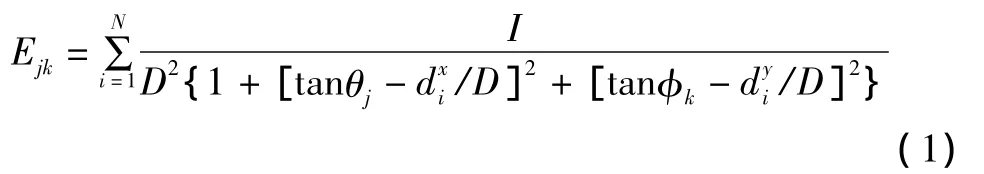

由E和D2的反比关系可见,点光源无法为一定距离的平面提供均匀照明。因此,为获得均匀照明,必须对多个光强为I的光源排列放置。在图2所示二维空间中,任一点 pjk≡ (θj,φk)的照度可由式(1)求得:

图2 平面光源分布光照示意图

根据照度计算式 (1),可以求得均匀照明时的最佳光源排列位置。

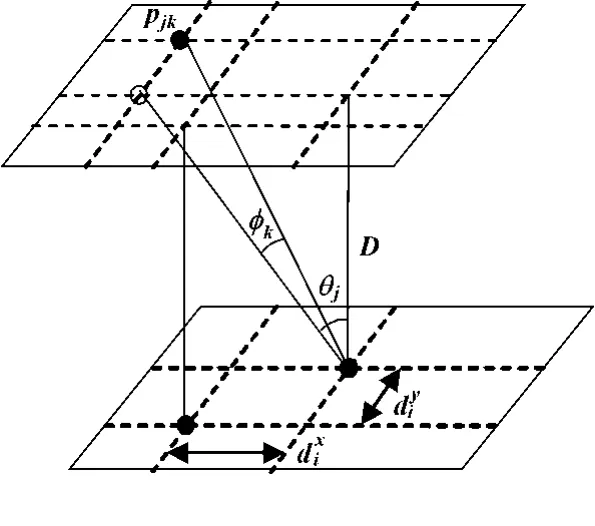

照明箱主要用来提供封闭且照度稳定的照明背景[3]。其最小高度尺寸可由式 (2)计算:

其中:Rmin为含磁环最大外径圆区域的最小半径;αh和αv分别为水平和垂直可视角。

2.2 图像处理子系统设计

受制造现场客观因素的影响,直接采集的图像往往含有较多的噪声信息。巴特沃斯低通滤波器(BLPF)的通带与阻带之间没有明显的不连续性,因此其空域响应没有“振铃”现象发生,模糊程度减少[4]。作者首先应用BLPF对极片图像进行去噪处理,较大程度上消除了图像扫描噪声,同时保留了主要的细节信息。

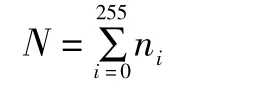

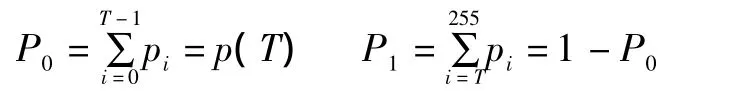

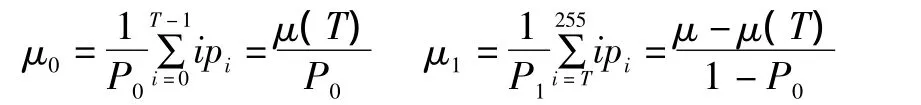

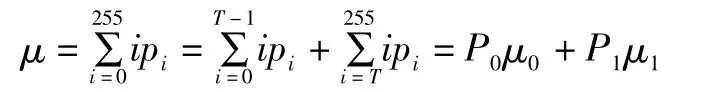

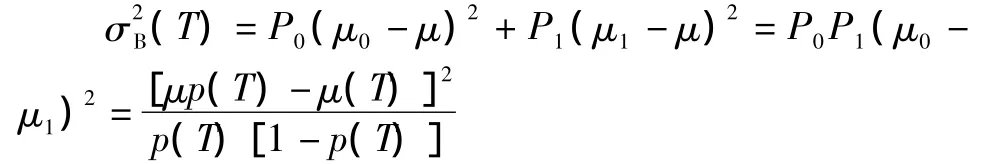

最大类间方差阈值法是阈值自动选择的最优方法[5]。选择最大类间方差法计算最佳阈值,从而分割背景和物体对象。针对文中的256级灰度图像,设灰度值为i∈[0,255]的像素个数为ni,则总像素数为:

各灰度像素个数的概率为pi=ni/N且

设阈值T将所有像素分为灰度值为[0,T-1]的C0和[T,255]的C1两类,其概率分别为:

其中:μ是整幅图像的平均灰度是阈值为T时图像的灰度平均值。

两类间的方差为:

其中:0表示黑,代表图像的背景及极片缺陷特征的灰度;1表示白,代表极片端面的灰度。

2.3 特征检测

采用该系统对极片的直线段长度、圆度、角度等主要尺寸进行了测量,对铁锈、毛刺等缺陷进行了识别,实现了不合格极片的检测。下面以极片中某一直角的检测为例进行详细介绍。极片生产时要求有两个直角。该直角对极片的质量起到了关键作用。采用该系统测量该直角的具体过程包含以下步骤:

(1)在二值化图像的基础上,选取待测量角度的区域。

(2)设定边界上任一点作为初始种子点,按8邻域进行边界跟踪,找到灰度值为1的所有对象边界点。为提高后续检测精度,可对边界像素点进行亚像素定位。

(3)将边界点按角度的射线聚类分为两大类。

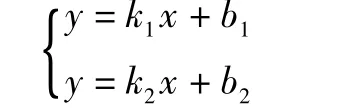

(4)对每一类边界点按最小二乘意义的直线拟合,求得两条拟合直线方程:

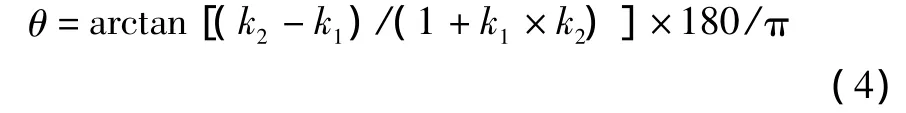

(5)根据式 (4)可求得斜率为k1的直线到斜率为k2的直线的到角

(6)比较零件实际角度与计算角度的误差,判断该角度是否合格。

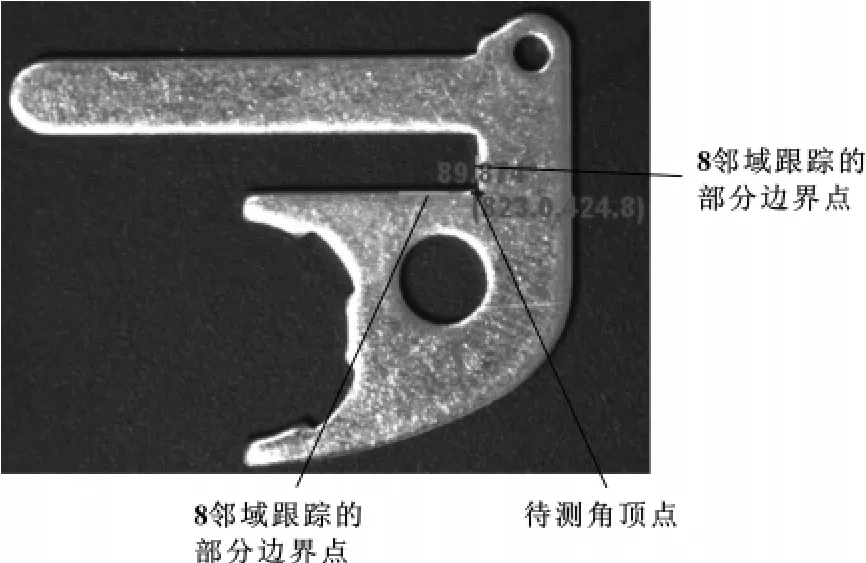

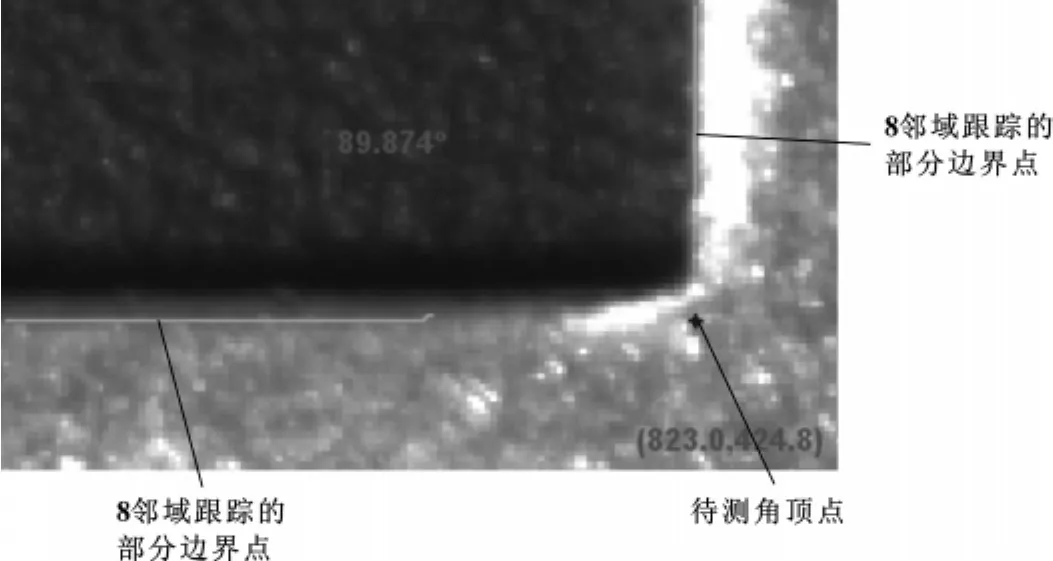

2.4 角度测量实例

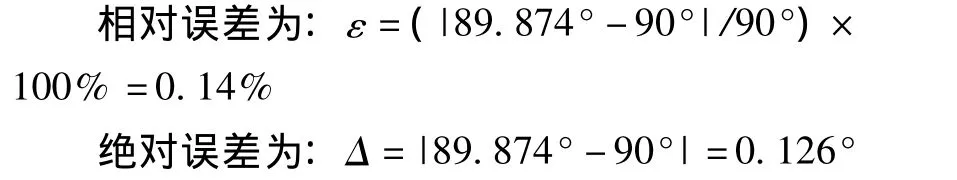

该系统能实现极片多种尺寸及缺陷特征的检测,下面给出上述介绍的某直角角度测量实例。采集的原始图像及二值化图像分别如图3和图4所示。选取待测直角区域二值化图像如图5所示。经该系统检测后,实际测量角度为89.874°,如图6所示。图7为测量结果的局部放大图。待测角的顶点直角坐标为(823.0,424.8),亚像素坐标为 (424.8,823.0)。测量误差计算如下:

图3 采集原始图像

图4 二值化图像

图5 选取待测区域二值化图

图6 测量结果图

图7 测量结果放大图

3 自动分拣子系统设计及实现

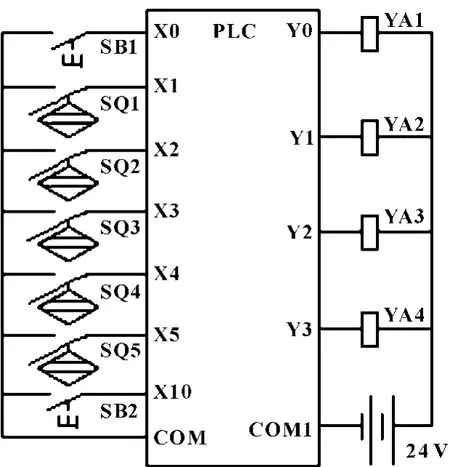

零件的识别和分类是视觉系统最重要的应用之一[6]。自动分拣子系统是实现零件分类的具体执行模块,主要完成极片件的传送、翻面、分类剔除等控制执行,由三菱FX2N-32MR PLC(可编程逻辑控制器)及接近开关、电磁阀、执行气缸等组成。

3.1 工作原理

自动分拣子系统的工作原理如下:(1)PLC控制送料气缸将定时器极片传送至输送带。(2)当极片到达检测工位时,相应的光电触发器发出信号,驱动CCD摄像机采集图像,并实时经图像采集卡A/D转换,传送到工控机。(3)工控机程序系统对图像进行去噪、二值化、边界提取跟踪等处理,然后提取特征参数实现尺寸及缺陷特征的识别,最后将分析、判断结果 (合格Pass/不合格Fail)逻辑信号发送给PLC。(4)根据P/F信号,PLC做出相应的响应。如果是F就驱动气缸剔除该极片,否则进入下一工序。(5)PLC驱动翻料气缸对极片翻转换面,重复步骤(2)—(4)实现对极片的另一端面的重复检测处理。(6)双端面都检测合格的极片,则认为是合格的极片零件。

3.2 软硬件设计与实现

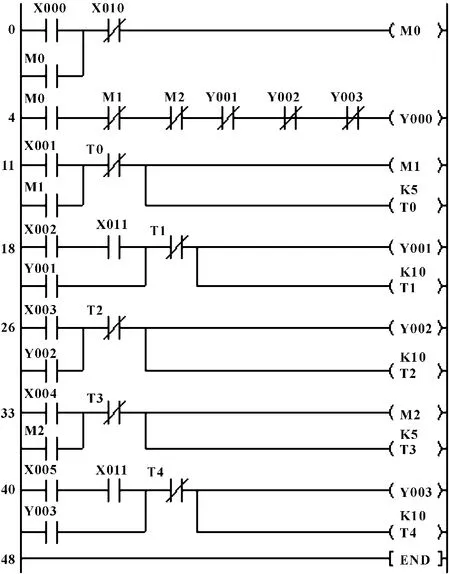

根据系统的工作原理及其实际工作需求,在极片随传送带运动过程中,共需经过5个工位。每个工位需要1个接近开关检测极片的到位,故共需5个接近开关。其中,2个工位需要驱动剔除气缸运动,1个工位需要驱动翻料气缸运动,另外,传送带需要控制转动,故共需4个输出电磁阀。其PLC硬件接线图和梯形图分别如图8和图9所示。其中,X11是工作位,用于接收上位机串口发来的检测结果信号。通过上位机通信协议设置工作位实现上位机对PLC输出的控制。

图8 硬件接线图

图9 梯形图

4 结论

研究并开发了定时器极片的尺寸和缺陷特征机器视觉自动检测系统。主要介绍了系统的组成、图像采集及光源和照明方案的设计、图像处理及分析子系统的设计、执行控制子系统的设计等。利用最大类间方差法求解了最优阈值,实现了图像的二值化;利用三菱FX2N PLC设计了控制接线和梯形图程序,实现了自动检测的运动执行控制。检测了长度、角度及圆度等尺寸特征和双面铁锈等缺陷特征,完成了薄片件的视觉检测。给出了定时器极片的角度特征检测实例,测量相对误差为0.14%,绝对误差为0.126°。

【1】LU Jiping,LITTLE James J.Reflectance and Shape from Images Using a Collinear Light Source[J].International Journal of Computer Vision,1999,32(3):213-240.

【2】KOPPARAPU S K.Lighting Design for Machine Vision Application[J].Image and Vision Computing,2006,24(7): 720-726.

【3】YING Yibin,WANG Jianping,JIANG Huanyu.Inspecting Diameter and Defect Area of Fruit with Machine Vision[J].Transactions of CSAE,2002,18(5):216-220.

【4】章毓晋.图像处理和分析[M].北京:清华大学出版社,1999.

【5】张弘.数字图像处理与分析[M].北京:机械工业出版社,2007:116.

【6】GOLNABI H,ASADPOUR A.Design and Application of Industrial Machine Vision Systems[J].Robotics and Computer-Integrated Manufacturing,2007,23(6):630-637.