某型发动机滑油供油导管裂纹分析

2013-03-30吕凤军傅国如

吕凤军,傅国如

(北京航空工程技术研究中心,北京 100076)

某型发动机中、后轴承滑油供油导管曾多次发生裂纹故障,故障现象均表现为燃烧室卸荷腔排气弯管结合处有滑油油迹,为发动机在外场使用带来了重大安全隐患。为查找故障产生原因,对一起裂纹故障系统地进行了失效分析,准确定位了裂纹性质及其产生原因,并提出了针对性的解决措施。

滑油供油导管的波纹管在大修时为必换件,使用时间为60 h;波纹管材料为1Cr18Ni9Ti。

1 外观检查

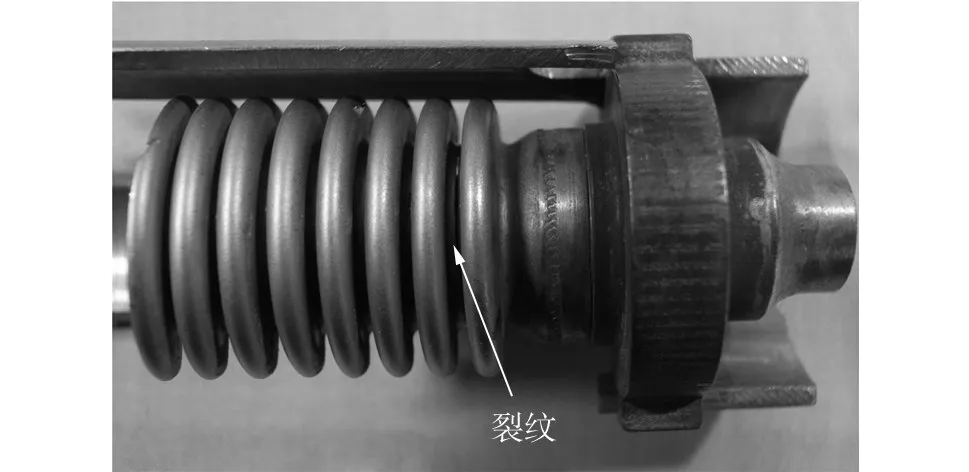

滑油供油导管由直管、波纹管和弯管三部分组成,之间采用银钎焊焊接,导管外观如图1所示。裂纹位置在波纹管右侧的第1波谷底部,方向与波纹管轴向基本垂直,长度约为8.7mm,且已贯穿管壁,如图2所示。

图1 滑油供油导管外观Fig.1 Theappearanceof theoil-providing pipe

图2 裂纹部位外观Fig.2 Theappearance of the crack

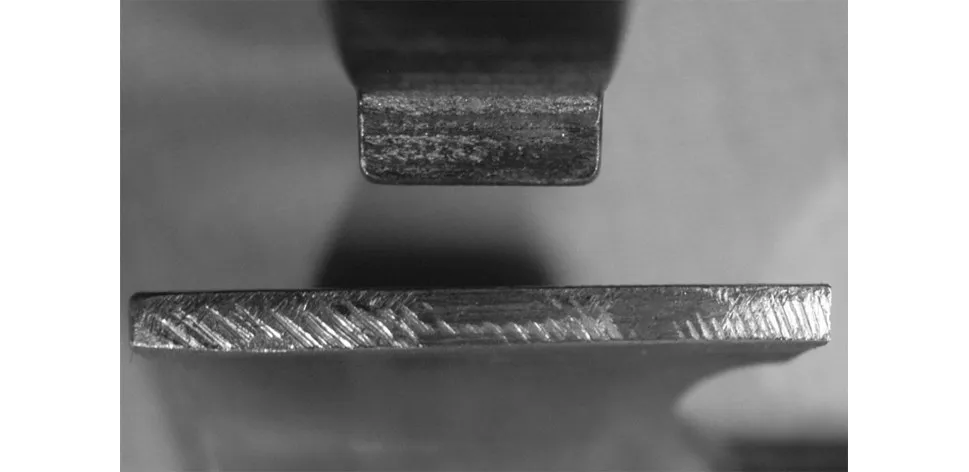

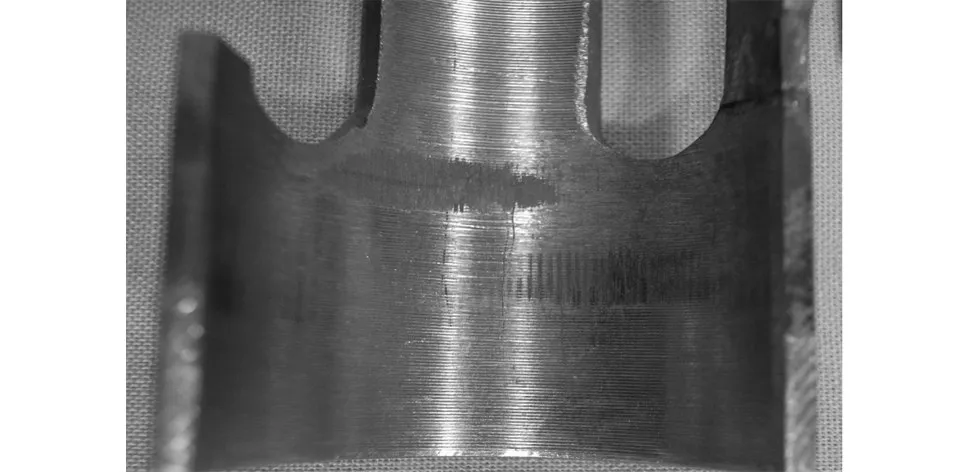

波纹管的一端有两个凸座,在正常工作时,凸座能够在套筒槽口内左右自由移动,保证波纹管沿轴向自由伸缩,用来补偿温度引起的轴向变形,凸座与套筒槽口之间有配合间隙,不允许相互接触摩擦。对波纹管进行了分解检查,在波纹管裂纹的背面、凸座与套筒槽口配合面上,有明显的沿波纹管轴向的擦伤,如图3所示;套筒内壁表面也有两段沿波纹管轴向的擦伤,如图4所示,这些特征表明凸座与套筒槽口配合面在工作时存在不正常接触摩擦。在靠近波纹管凸座内侧一端切取波纹管剖面,套在波纹管内的弯管周围间隙不均匀,与波纹管轴向明显不重合,如图5所示。对波纹管其他部位进行检查,其他部位表面基本完好,未见明显的异常损伤等痕迹。

图3 凸座与套筒配合面擦伤痕迹Fig.3 The abrade trace on thematching surface

图4 套筒内表面擦伤痕迹Fig.4 The abrade trace on the inner surface of the pipe sleeve

图5 波纹管剖面Fig.5 Thesection of the ripplepipe

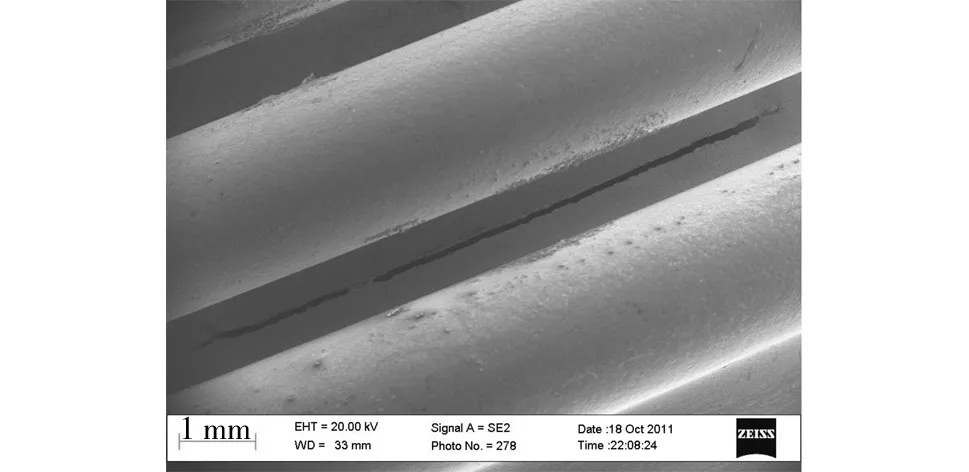

在扫描电镜下观察,裂纹正好位于波纹管第1波谷的中间部位,裂纹已张开,张口较宽,约为0.1mm。在裂纹表面附近,未见有加工缺陷、腐蚀和异常损伤等痕迹,如图6所示。观察切取的波纹管剖面上,套在波纹管内的弯管周围间隙最大约为0.2mm。

图6 裂纹形貌Fig.6 The fractographyof the crack

2 断口检查

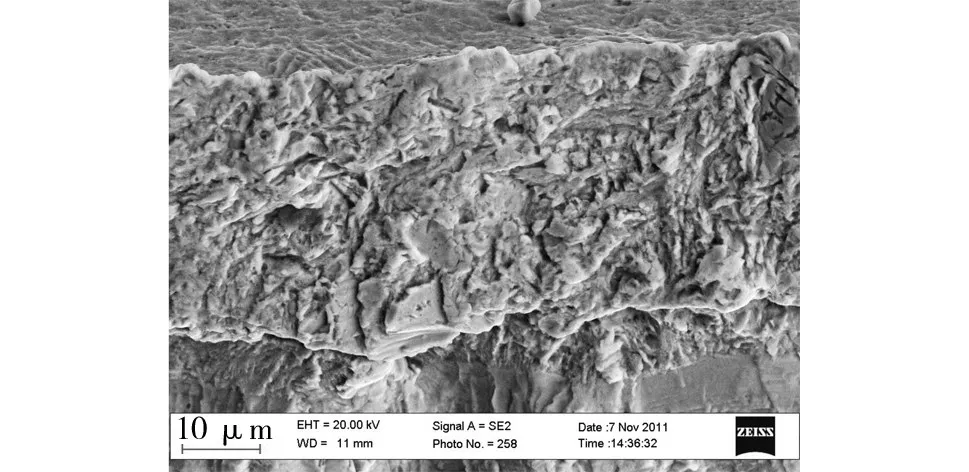

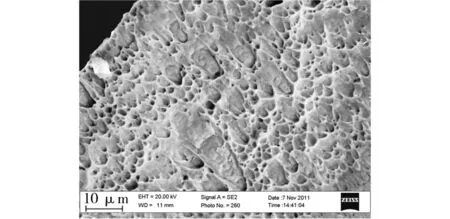

将裂纹断口打开,如图7所示,断口平齐,断面与波纹管的轴向基本垂直,断口及其周边未发现明显的塑性变形。在扫描电镜下观察,裂纹断口分为疲劳区和瞬断区两个部分,具有典型的疲劳断裂特征。疲劳区断口较光滑,疲劳起始于波纹管第1波谷的外表面,为线性疲劳源,源区未发现冶金缺陷、腐蚀和异常损伤等痕迹,如图8所示;疲劳起始区可见清晰的放射棱线、疲劳弧线和细密的疲劳条带特征。靠近波纹管壁内侧的断口较粗糙,为瞬断区,表面蹭伤、擦伤较严重,与疲劳区之间存在明显的分界线,形貌特征与疲劳扩展区也明显不同,如图9所示。人为撕裂断口微观形貌为韧窝特征,如图10所示。

图7 裂纹断口Fig.7 The fractureof the crack

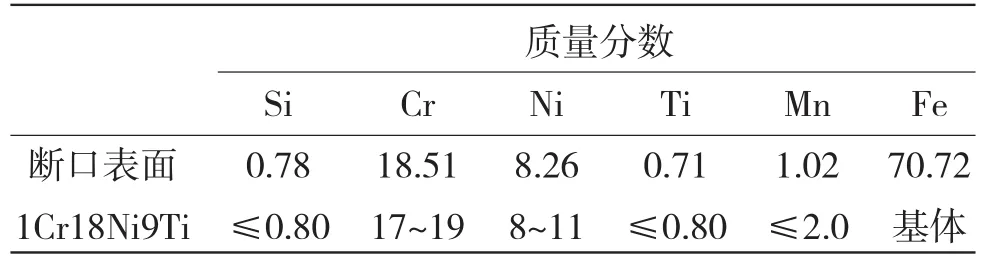

3 成分分析

利用X射线能谱仪分析断口表面成分,整个断口表面除含有正常的元素成分外,未发现其它异常元素,见表1。各元素含量均符合技术条件要求[1],说明波纹管成分正常。

图8 断口源区形貌Fig.8 The fractography of theorigination zone

图9 瞬断区形貌Fig.9 The fractography of the quick rupture

图10 韧窝形貌Fig.10 The fractography of the dimple rupture

表1 断口表面能谱分析结果Table 1 Theenergy spectrum analysis results %

4 分析讨论

断口分析表明,波纹管裂纹为疲劳裂纹。疲劳起始于波纹管第1波谷的外表面,疲劳区的疲劳条带细密,具有高周疲劳裂纹性质。疲劳源为线性疲劳源,从整条裂纹的外表面起始,说明疲劳裂纹产生部位承受了张应力,起始应力较大[2—4]。

滑油供油导管安装在涡轮壳体内部,为发动机后支点提供滑油,当供油管工作温度存在梯度时,波纹管用来补偿供油管轴向尺寸的变化;焊接和装配滑油供油导管时,明确要求波纹管外表面不允许有划伤、碰伤、凹陷、鼓包等缺陷,不得随意拉伸、压缩,轻轻拉动波纹管时,波纹管的凸座能够在套筒槽内自由移动。波纹管外观检查表明,凸座与套筒槽口配合面上有明显的轴向擦伤,这些特征表明凸座配合面与套筒轴向不平行,波形管存在弯曲现象,即在波纹管中引入了装配张应力;波纹管的管壁较薄,容易拉伸或压缩,为弹性组件,当波纹管弯曲时,其承受的装配张应力或压应力往往由波形管的第1波谷部位承担。从裂纹产生位置来看,该部位正好处于波纹管弯曲方向的背面,为承受最大装配张应力部位。

焊接段套在波纹管内的弯管周围间隙不均匀,与波纹管轴向明显不重合,其倾斜方向与波纹管轻微弯曲方向一致,说明波纹管轻微弯曲是由于弯管焊接段与波纹管在焊接时不同轴造成的。

以上分析认为,波纹管存在装配张应力是导致波纹管在第1波纹处产生疲劳裂纹的原因,装配张应力是由于弯管焊接段与波纹管在焊接时不同轴造成的。

5 结论和建议

1)滑油供油导管的裂纹性质为疲劳裂纹,疲劳起始于波纹管第1波谷的外表面。

2)波纹管存在装配张应力是导致滑油供油导管产生疲劳裂纹的原因。

3)装配张应力是由于弯管焊接段与波纹管在焊接时不同轴造成的。

4)建议承修厂加强波纹管焊接质量的控制,确保焊接时弯管焊接段与波纹管同轴,以避免此类故障再次发生。

[1]中国航空材料手册编辑委员会.中国航空材料手册(第1卷结构钢不锈钢)[M].北京:中国标准出版社,2002. China Aeronautical Material Handbook Editorial Board. China Aeronautical Material Handbook(Volume 1 Constructional Steeland Stainless Steel)[M].Beijing:China Standard Press,2002.

[2]张栋.机械失效的痕迹分析[M].北京:国防工业出版社,1996. ZHANG Dong.Trace Analysis on Machinal Failure[M]. Beijing:NationalDefence Industry Press,1996.

[3]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004. ZHANG Dong,ZHONG Pei-dao,TAO Zhun-hu,et al. Failure Analysis[M].Beijing:National Defence Industry Press,2004.

[4] 傅国如,陈荣,吕凤军,等.发动机燃油导管断裂失效分析[J].失效分析与预防,2007(2):29—33. FU Guo-ru,CHEN Rong,LV Feng-jun,et al.Engine Fuel Pipe Fracture Failure Analysis[J].Failure Analysis and Prevention,2007(2):29—33.