腐蚀损伤对典型铝合金结构疲劳寿命的影响研究

2013-03-30谭晓明金平蔡增杰王刚王德

谭晓明,金平,蔡增杰,王刚,王德

(海军航空工程学院 青岛校区,山东 青岛 266041)

海军飞机在沿海高温、高湿和高盐分的严酷环境条件下服役,作为主体材料的高强度铝合金将长期暴露在腐蚀介质中,导致其发生孔蚀、晶间腐蚀和剥蚀,引起结构疲劳寿命显著衰减,大大缩短其使用寿命[1—2]。因此,海军飞机结构的腐蚀损伤检测、腐蚀损伤下疲劳性能退化规律以及飞行安全等方面,一直是国内外航空领域的研究热点。

文中试图通过腐蚀和疲劳试验,研究确定腐蚀损伤尺寸与疲劳寿命腐蚀影响系数的对应关系,为外场腐蚀损伤检测、维修及寿命管理提供重要的参考依据。

1 加速试验环境谱

选取氯离子、二氧化硫、温度和湿度等环境要素,考虑风向和风速的影响,编制了某机场环境谱,编制方法如图1所示。

图1 机场环境谱编制方法Fig.1 Establishmentmethod of the airport environment spectrum

选取5%(质量分数)NaCl溶液、温度40℃的盐雾条件作为实验室加速腐蚀条件,确定在实验室加速腐蚀条件与外场环境条件下铝合金材料的腐蚀损伤模式一致和腐蚀损伤等效原则。参考文献[2]给定的铝合金在各种环境条件下的当量折算系数,编制了铝合金关键结构的当量加速试验环境谱,即在5% NaCl溶液、温度40℃的盐雾条件下作用189.7 h的腐蚀损伤,与机场环境条件下暴露腐蚀1 a的腐蚀损伤程度相当。

2 加速腐蚀试验及腐蚀损伤规律

2.1 试验件

试验件材料为7B04铝合金,某型飞机结构细节模拟件如图2所示,厚度、孔径及加工工艺均严格按照实际结构部位的要求,试验件表面无涂层。

图2 关键结构模拟件Fig.2 Fatigue specimen details

2.2 加速腐蚀试验

针对如图2所示的关键结构模拟件,采用编制的加速试验环境谱进行当量加速腐蚀试验。当量加速腐蚀试验时间为2,4,5,7,8和10 a,分别随机抽取5个试件进行留样、清洗和干燥保存。

通过对不同当量腐蚀年限的试验件进行观察和腐蚀损伤检测知,试验进行至当量腐蚀2 a时,试验件表面出现明显的腐蚀斑点,在显微镜下观察到试件表面比较均匀地分布着单个独立的点腐蚀坑。随着腐蚀时间的增长,腐蚀坑的深度和宽度都增大。在腐蚀的后期,多个蚀坑相互连接为一个大腐蚀坑,蚀坑底部起伏不平。当量加速腐蚀时间为2 a的试件表面和孔边的腐蚀形貌分别如图3和图4所示。

2.3 腐蚀损伤动力学规律

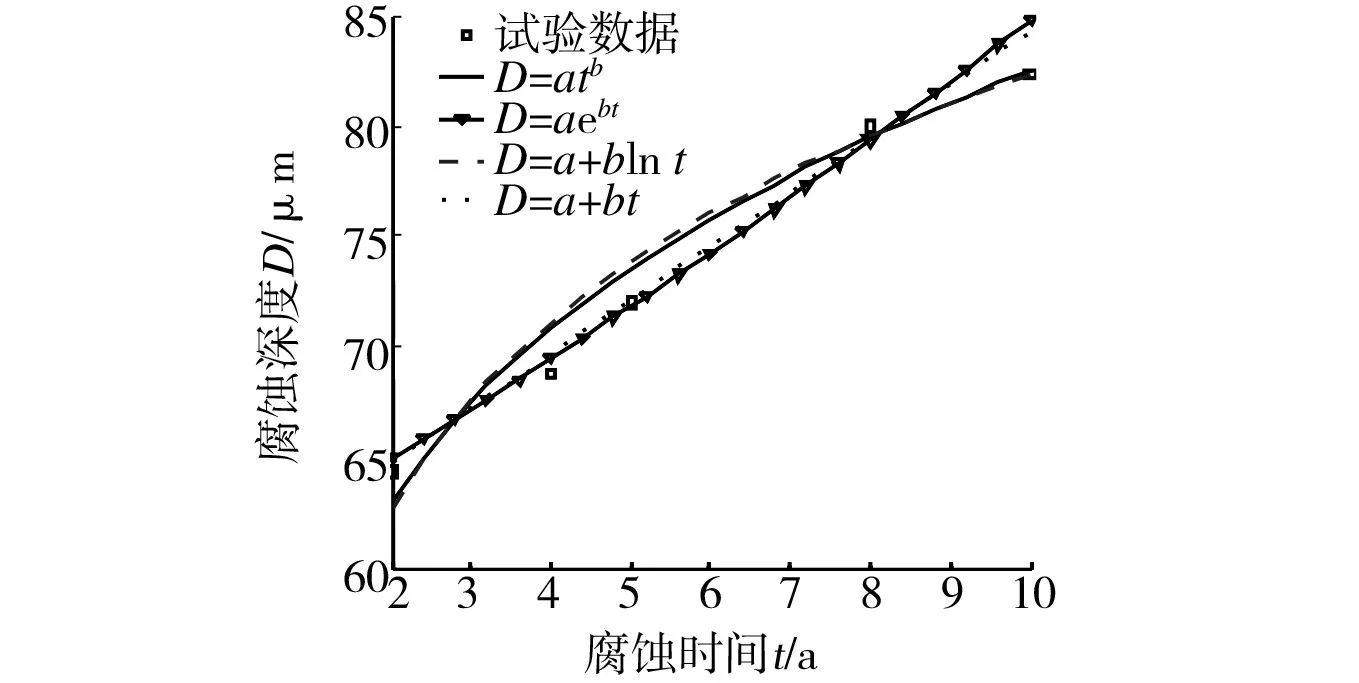

腐蚀动力学规律指的是腐蚀量随时间的变化规律,可以用多种函数形式描述[3—4]。文献[5—7]指出,腐蚀深度D随时间的变化规律可用幂函数式D=atb、指数函数式D=a ebt、自然对数线性函数式D=a+b ln t和线性函数式D=a+bt等模型来描述。腐蚀坑的深度D、宽度w和截面积A随腐蚀时间的变化规律采用以上4种函数模型进行拟合,计算结果见表1。

图3 腐蚀后的试件表面状况Fig.3 Surface condition of corrosion specimen

图4 结构细节的腐蚀状况(×20)Fig.4 Corrosion condition ofstructuraldetail(×20)

表1 腐蚀损伤变化曲线拟合结果Table1 Fitting resultsof corrosion damagewith corrosion time

给定显著水平α=0.05,表1的拟合结果表明,该型铝合金材料腐蚀坑的深度、宽度和截面积随腐蚀时间的变化规律满足以上4种函数模型拟合的线性相关性要求。这说明在海洋环境下,采用以上4种函数模型描述腐蚀坑的深度、宽度和截面积随腐蚀时间的变化规律是合理的。相对而言,腐蚀坑的深度和宽度随腐蚀时间的变化规律采用幂函数模型拟合的相关性最好,而腐蚀坑的截面积随腐蚀时间的变化规律采用指数函数模型拟合的相关性最好。

图5—7给出了腐蚀损伤尺寸(深度D、宽度w和截面积A)随腐蚀时间的变化规律。

图5 腐蚀坑深度变化曲线Fig.5 Curve ofpitdepthwith corrosion time

图7 腐蚀坑截面积变化曲线Fig.7 Curveofpitcrosssection areawith corrosion time

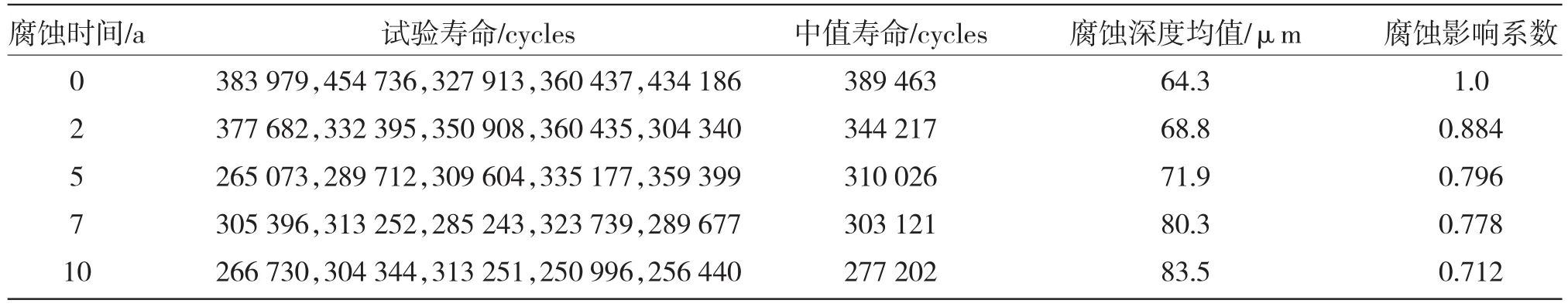

3 疲劳试验及腐蚀影响系数

借助MTS810材料试验系统进行腐蚀试验后的等幅疲劳试验,其结果见表2。疲劳寿命一般服从对数正态分布[2],根据文献[2],疲劳寿命腐蚀影响系数可定义为:

式中:N50(t)为预腐蚀时间t后的中值疲劳寿命;N50(0)为未腐蚀条件下的中值疲劳寿命。

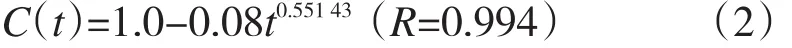

根据参考文献[2],对表2中的腐蚀影响系数C和腐蚀时间t进行拟合,其表达式为:

表2 疲劳寿命腐蚀影响系数Table 2 Corrosion influencing factorof fatigue life

4 腐蚀影响系数与腐蚀损伤尺寸的对应关系

根据图5—7中表示的腐蚀损伤尺寸和表2中的疲劳寿命腐蚀影响系数进行统计分析,计算结果分别如图8—10所示。

从图8—10可知,腐蚀宽度与疲劳寿命腐蚀影响系数相关性最好,腐蚀面积次之,腐蚀深度最差。在外场维修条件下,蚀坑截面积和蚀坑深度用常规的NDE/NDT方法难以进行准确的测量,然而蚀坑宽度的测量相比腐蚀面积和腐蚀深度的测量更容易实现。图11描述了当量加速腐蚀时间与腐蚀宽度和腐蚀影响系数的关系曲线。在飞机结构使用过程中,若能获得如图11所示的关系曲线,那么对确保飞机结构在腐蚀损伤条件下的使用安全具有重要意义。

图8 腐蚀宽度与腐蚀影响系数相关性Fig.8 Correlation between corrosion pitwidth and corrosion influencing factor

图9 腐蚀面积与腐蚀影响系数相关性Fig.9 Correlation between corrosion pitareaand corrosion influencing factor

图10 腐蚀深度与腐蚀影响系数相关性Fig.10 Correlation between corrosion pitdepth and corrosion influencing factor

图11 腐蚀时间与腐蚀影响系数和腐蚀宽度关系曲线Fig.11 Relation between corrosion time and corrosion influencing factorand corrosionwidth

5 结论

1)在5%(质量分数)NaCl溶液、温度40℃的盐雾条件下作用189.7 h的腐蚀损伤,与机场环境条件下暴露腐蚀1 a的腐蚀损伤程度相当。

2)飞机关键结构模拟件加速腐蚀试验后,疲劳寿命显著衰减,加速腐蚀时间为10 a时,疲劳寿命衰减至原来的71.2%。

3)疲劳寿命腐蚀影响系数与腐蚀损伤宽度的相关性最好。

综上所述,该结论可以应用于飞机结构的维修工作,通过借助蚀坑宽度与疲劳寿命腐蚀影响系数的对应关系,可以确定给定的腐蚀损伤尺寸条件下疲劳寿命的衰减程度。

[1]刘文珽,李玉海.飞机结构日历寿命体系评定技术[M].北京:航空工业出版社,2004:121—130. LIUWen-ting,LIYu-hai.Estimate Technology of Aircraft Structure Calendar Life System[M].Beijing:Aviation Industry Press,2004:121—130.

[2]谭晓明,杨芳菲,王刚,等.铸铝合金不同厚度膜层微弧氧化防腐蚀性能试验研究[J].装备环境工程,2012,9(3):62—65. TAN Xiao-ming,YANG Fang-fei,WANG Gang,et al. Study on Corrosion Resistance of Different Thickness Micro-arc Oxidation Film of Cast Aluminum Alloy[J].EquipmentEnvironmentEngineering,2012,9(3):62—65.

[3]姜源.腐蚀数据统计分析标准方法[M].北京:机械电子工业部,1988. JIANG Yuan.Standard Practice for Applying Statistics Analysisof Corrosion Data[M].Beijing:Ministry ofMachinery and Electronics Industry,1988.

[4]谭晓明,穆志韬,张丹峰,等.海军飞机结构当量加速腐蚀试验研究[J].装备环境工程,2008,5(2):8—11. TAN Xiao-ming,MU Zhi-tao,ZHANG Dan-feng,et al. Equivalent Accelerated Corrosion Test Study of Navy Aircraft Structure[J].Equipment Environment Engineering,2008,5(2):8—11.

[5]陈群志,崔常京,孙祚东,等.LY12CZ铝合金腐蚀损伤的概率分布及其变化规律[J].装备环境工程,2005,2(3):1—6. CHEN Qun-zhi,CUI Chang-jing,SUN Zuo-dong,et al. Probability Distribution and Variations of Corrosion Damage of LY12CZ Aluminum Alloys[J].Equipment Environment Engineering,2005,2(3):1—6.

[6] 王春斌.飞机典型结构腐蚀损伤容限评定方法研究[D].哈尔滨:哈尔滨工程大学,2008. WANG Chun-bin.Research on Corrosion Damage Tolerance of Typical Aircraft Structure[D].Harbin:Harbin Engineering University,2008.

[7]张丹峰,谭晓明,马力,等.服役环境条件下飞机结构铝合金材料孔蚀规律研究[J].中国腐蚀与防护学报,2010,30(1):93—96. ZHANG Dan-feng,TAN Xiao-ming,MA Li,et al.Aluminum Pitting Corrosion Damage Rule under Service Environment[J].Journal of Chinese Society for Corrosion and Protection,2010,30(1):93—96.