旋转条件下大长径比固体火箭发动机三维内流场数值模拟

2013-03-24李新元张春龙

邱 欣,李新元,丁 彪,张春龙

(1.海军航空工程学学院研究生管理大队,山东烟台264001;2.92635部队,山东青岛266041)

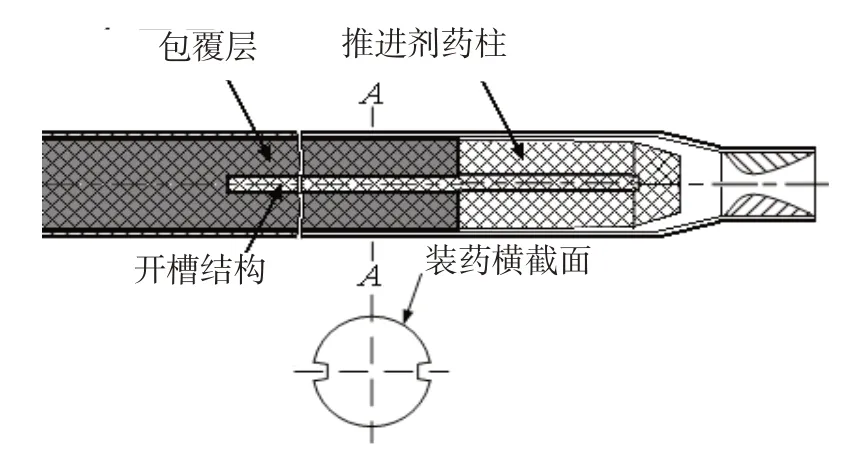

某小型固体火箭发动机为满足导弹的射程,采用了大长径比自由装填式装药、旋转发射方式,提高导弹飞行的稳定性;通过采用2 种不同燃速的推进剂和双侧开槽半包覆装药实现2级推力。其装药结构如图1 所示。在实现上述性能的同时,也增加了发动机内部流场的复杂程度,因而有必要研究发动机在工作过程中的流场特点及其对发动机正常工作可能产生的不利影响,为发动机的使用与改进提供参考。

图1 发动机装药结构图

发动机燃面计算是流场计算的重要步骤之一,目前较为常用的方法是直接根据燃面平行推移原理计算燃面的变化规律[1-4]。若考虑燃气压强分布对装药不同部位燃速影响,则计算结果更为精确,但实现起来较为复杂[5-6]。对于高过载条件下发动机内部流场的特征,国内外学者进行了大量的研究[7-9]。研究发现发动机的运动将对流场造成影响,容易导致燃气对壳体烧蚀的不确定性。旋转载荷同样对发动机的内部工作过程有明显影响[10-12],武晓松等[13]通过大量实验发现旋转对增程火箭发动机推力影响明显,根据不同旋转速度下发动机的时间推力曲线,采用零维内弹道计算方法,获得了喷管喉部等效面积和动态燃速随转速变化的经验公式。王革等[14]采用有限体积法与RNGk-ε湍流模型进行计算,发现随着发动机旋转速度的增大,发动机燃气切向速度峰值升高,燃烧室内的旋流与前封头相互作用变得更为强烈。

本文采用有限体积法计算了某大长径比固体火箭发动机不同燃去肉厚条件下的三维流场,考虑了轴向加速度与旋转的影响,进行了装药燃去不同肉厚条件下的流场计算,获得了该型发动机的内流场特征。

1 计算模型及方法

1.1 燃面计算

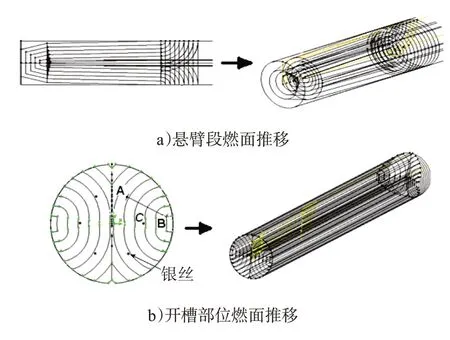

假设药柱未包覆段燃面各处燃速相同。首先,以发动机长轴为轴,以助推段未包覆推进剂边界为母线旋转,与原始药柱相减,可得到助推段未包覆装药燃去不同肉厚时的药型,如图2 a)所示。然后,以槽的初始轮廓为基础,建立三维槽体,与原始药柱相减,实现开槽部位燃面的推移。由于开槽段底部燃面为由球面、柱面和平面相切构成的复杂曲面,因而对开槽底部进行了圆弧导角过渡处理,如图2 b)所示。

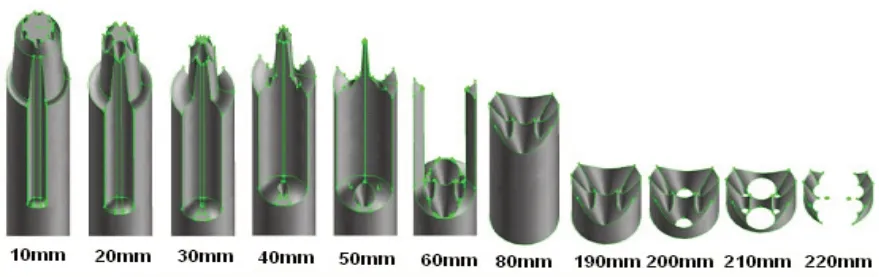

发动机装药内部沿轴向埋入6 根银丝,如图2 b)所示。假设银丝的稳定燃面近似为锥形燃面,则银丝产生的燃面模拟可由一系列锥顶角一定的圆锥体与药柱相减得到。锥面以燃速r推移,则锥高以速度而增加,θ为锥角。银丝的燃速放大倍数为5,则得到锥角θ为23°。根据图2 b)中点A、B、C的位置与间距可确定银丝燃面出现的位置和时间,然后计算得到锥形燃面的深度。通过以上方法,可以得到药柱燃去任意肉厚时刻下的外形,如图3所示。

图2 燃面推移实现方法

图3 含银丝锥形燃面的药柱变化过程

1.2 网格划分

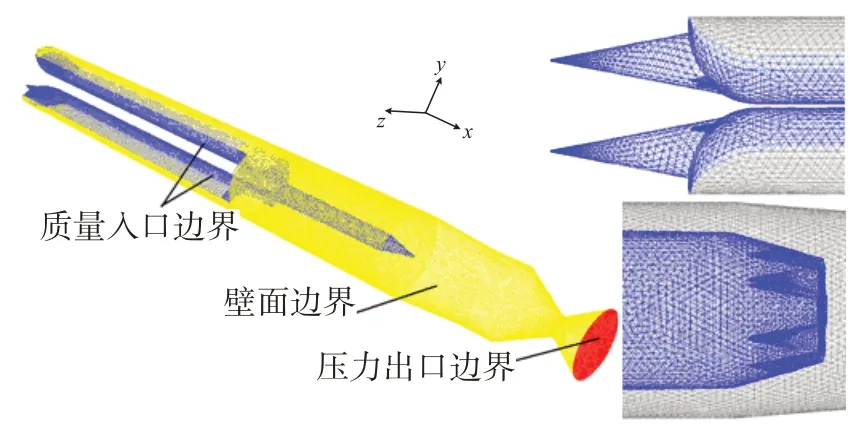

由于燃面复杂,计算区域采用了四面体网格划分。流场区域存在银丝燃面形成的尖锐锥角,导致网格划分出现负体积,解决办法是将尖角处削平,使其尺寸与最小网格尺寸接近。为节约计算资源,并保证一定计算精度,在锥角上划分较密的网格,然后在锥底划分较粗的网格,形成从锥角至锥底由细到粗的过渡网格,如图4所示。

图4 计算区域网格划分与边界条件

1.3 求解方法

假设推进剂燃烧产物为理想气体,采用有限体积法、标准k-ε两方程湍流模型以及二阶迎风格式离散方法对流场进行计算。选择了三维单精度的可耦合求解能量和动量方程的隐式耦合解法器(Coupled Implicit),求解了可压缩流的三维N-S 方程。由于发动机工作时以一定角速度旋转,采用了Moving Reference Frame模型进行模拟。根据装药燃去不同肉厚时的燃面及弹体质量,计算发动机推力及其加速度,并加载到流场计算中。

1.4 边界条件

入口条件设为质量入口边界,为了与燃面推移中假设一致,假设同一时刻药柱各处燃速相同,入口边界的单位面积质量通量ψ可由ψ=r⋅ρp求得。式中:ψ为质量通量,单位为kg/(s ⋅m2);r为推进剂燃速,单位为m/s,具体参数由内弹道计算求得;ρp为推进剂密度,取1 780 kg/m3;燃面温度近似取推进剂绝热燃烧温度3 000 K。采用压力出口边界条件,初始给定出口的静压为一个标准大气压进行计算,当喷管出口速度为超声速时,给定的出口压力将不再起作用,此时出口压力根据燃烧室内部流动外推得到。采用无滑移壁面条件,利用标准壁面函数法处理边界湍流。

2 内流场数值模拟结果

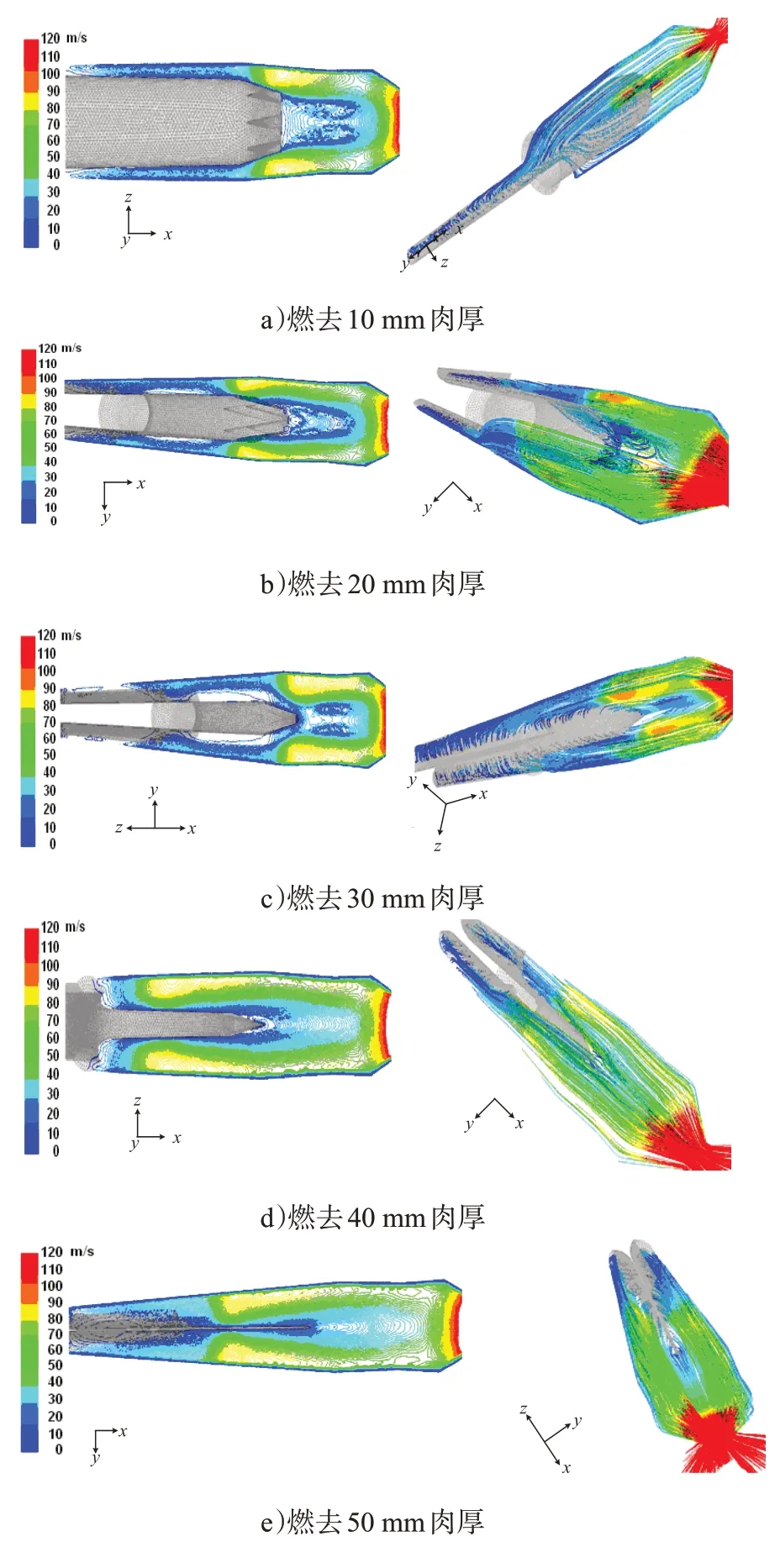

经计算得到了燃去不同肉厚时刻的准静态流场分布,喷管喉部马赫数为1,符合实际情况。由于发动机三维流场分析结果数据量较大,流速矢量、流迹等结果不易于直接观察分析,因而在分析结果的后处理过程中,建立了沿发动机径向相互垂直的2个截面,如图5 a)所示,可以通过分析截面上的流场参数,获知三维流场情况。

2.1 典型截面上的流速、流迹分布特点

1)流速在不同部位的变化。第1个流速显著变化的部位是装药悬臂段末端,如图5 b)~d)所示。由于燃气通道突然扩大,使燃气得到膨胀,内能转化为动能,流速在仅十几cm 的燃气通道内增大约5 倍,随后由于周围燃气流速较低,使在该区域加速的燃气流速又有所降低。

第2个流速变化的部位是装药开槽段与悬臂段相连部位,如图5 b)~d)所示,是由于燃气通道的面积变大而产生。该燃气加速区域与上一加速区域正好相反,在助推段装药燃烧前期加速并不明显,在助推段燃烧后期,该区燃气以加速至之前的3 倍。在经历短暂的加速后,其流速有所下降。

第3 个流速变化区域位于银丝产生的锥形燃面处,如图5 e)、f)所示。

图5 分析截面以及不同燃去肉厚条件下XOY截面的最大流速分布

2)流速在槽内流动的特点。虽然装药两侧开槽部分燃气通道在初始阶段较为狭长,有发生侵蚀燃烧的可能性,但是在本文模型假设基础上,经计算后发现开槽内部的燃气流速较低,认为槽内发生侵蚀燃烧效应的可能性较低,燃气仅在开槽出口处加速明显。旋转对发动机开槽出口处燃气流速影响较为明显,由图6 中流迹分布所示,在XOY截面上流出的燃气质点在流出槽口时,已经有较大角度的流迹偏移,因而在发动机整个工作过程中,开槽出口部位推进剂发生侵蚀燃烧的可能性要大于开槽内部推进剂。

2.2 燃烧室尾端涡流区的影响

流速沿燃烧室轴向变化较大,且呈现出流速沿轴向先升高后降低再升高的过程。尤其是在通道面积变化明显的部位。由于装药悬臂段尾部产生了较大的流速梯度分布,加之燃气的粘性在药柱尾端喷管入口之前的区域形成了较长的涡流区,该涡流区内的流速较低,阻碍了后续燃烧产生燃气的流出,该涡流区域在装药点燃时刻起产生,并一直到助推段燃烧后期逐渐消失,由图6 a)~d)所示,这是该种装药流场与其他贴壁浇注式装药流场的最大不同之处,将对发动机的正常工作造成不利的影响,主要体现在以下几个方面:

1)涡流区的存在,可能会造成喷管效率的下降,更严重的情况是造成喷管壅塞,燃烧室压力过高。另一方面,因为该涡流区域易受装药的摆动和弹体侧向加速度的影响,是动态变化的,有可能造成发动机工作的不稳定性,当达到燃烧室的固有频率后有可能产生振荡燃烧,使燃烧室压强瞬时升高到极限值。

2)由于有该涡流区域的存在,等效于减小了发动机的燃气通道面积,在质量流量不变的情况下,则势必增加了燃气在涡流区两侧的流速,再加上发动机旋转造成燃气的离心流动,使该型发动机燃烧室尾段绝热层的工作环境更为严酷。

图6 不同燃去肉厚条件下的流速(左)、流迹(右)分布

2.3 悬臂段燃气加速区的影响

在助推段装药燃烧后期,发动机燃烧室尾部的涡流区已经消失,但是另一种不利于发动机安全工作的流场形态随之出现,由图5 e)、f)可知。之前在装药尾端的燃气加速区域已逐渐前移至悬臂段的中部,其流速约为开槽内部和燃烧室尾部燃气流速的2 倍,而且在悬臂段燃尽前一直存在。在这个阶段,导弹正处于推力最大,加速度最大的时刻,而此时悬臂段装药直径也迅速下降,再加上发动机的旋转可能造成的不对称离心力,极有可能使悬臂段断裂或因侵蚀燃烧而过早燃断。若悬臂段断裂则流至喷管仅需约10 ms,根据悬臂段装药初始直径和推进剂燃速,断裂残药很难顺利垂直通过喷管喉部而不对燃烧室压强产生影响。

3 结论

发动机工作过程中,燃气的流速沿燃烧室轴向变化较大,开槽出口附近、悬臂段尾部及中部先后经历了增速燃气的冲刷,因而该部位壳体绝热层工作条件较为严酷。为了防止发动机壳体烧穿,必须提高燃烧室尾部以及开槽部位绝热层耐烧蚀性能,如采用性能更好的耐烧蚀材料或增加其厚度。

药柱悬臂段随着装药的燃烧逐渐变细,且由于发动机工作室以较高的速度旋转,因而该悬臂段药柱有断裂的危险。为了防止悬臂段药柱断裂,应采用硬度和模量较高的固体推进剂,并提高药柱加工精度,避免细小缺陷的出现,或者在保证发动机内弹道性能的前提下,适当减小悬臂段的长度。

[1] SAINTOUT E,RIBEREAU D,PERRIN P. A tool for 3d surface regression analysis in propellant grains. AIAA 1989-2782[R].AIAA,1989.

[2] FEI QIN. Algorithm study on burning surface calculation of solid rocket motor with complicated grain based on level set methods,AIAA 2006-4774[R].AIAA,2006.

[3] 于胜春,赵汝岩,周红梅.基于Pro/E特征造型技术的固体发动机装药燃面计算[J]. 固体火箭技术,2005,28(2):108-111.

YU SHENGCHUN,ZHAO RUYAN,ZHOU HONGMEI.Burning area regression simulation and calculation of solid rocket motor grains based on Pro/E feature modeling technology[J].Journal of Solid Rocket Technology,2005,28(2):108-111.(in Chinese)

[4] 熊文波,刘宇,任军学,等.基于单元法的三维装药通用燃面计算[J].航空学报,2009,30(7):1176-1180.

XIONG WENBO,LIU YU,REN JUNXUE,et al. Generalized burning surface calculation of three dimensional propellant based on element method[J]. Acta Aeronautica Et Astronautica Sinica,2009,30(7):1176-1180.(in Chinese)

[5] JUNG J CHOI,SURESH MENON. Simulation of composite solid propellant combustion with and without internal burning,AIAA 2010-617[R].AIAA,2010.

[6] JUNG J CHOI,SURESH MENON.Solid propellant combustion with surface regression using coupled gas-solid approach,AIAA 2009-4896[R].AIAA,2009.

[7] MINE YUMUSAK,FRANCOIS VUILLOT,TUGRUL H YINAZTEPE. Viscous internal flow applications for solid propellant rocket motors,AIAA 2006- 5116[R].AIAA,2006.

[8] 何国强,王国辉,蔡体敏,等.过载条件下固体发动机内流场数值模拟[J].推进技术,2002,23(3):182-185.

HE GUOQIANG,WANG GUOHUI,CAI TIMIN,et al.Numerical simulation on 3-d two-phase flow field in SRM with acceleration load[J]. Journal of Propulsion Technology,2002,23(3):182-185.(in Chinese)

[9] LANGHENRYM T,MARTIN M. Acceleration effects in solid propellant rocket motors,AIAA 1998-8621577[R].AIAA,1998.

[10] 张亚林. 高速旋转固体火箭发动机内流场研究[D]. 南京:南京理工大学,2005.

ZHANG YALIN. Investigation of inner flow field in solid rocket motor with high speed rotation[D]. Nanjing:Nanjing University of Science and Technology,2005.(in Chinese)

[11]严聪,何国强,刘洋.旋转条件下长尾喷管发动机三维两相流场数值模拟[J].空军工程大学:自然科学版,2009,10(5):10-15.

YAN CONG,HE GUOQIANG,LIU YANG. Three dimension two phase flow field numerical simulation on tail-pipe nozzle srm under spinning condition[J]. Journal of Air Force Engineering University:Natural Science Edition,2009,10(5):10-15.(in Chinese)

[12] 陈亮. 旋转固体火箭发动机内流场数值研究[D]. 哈尔滨:哈尔滨工程大学,2007.

CHEN LIANG. Numerical investigation of flow field in spinning solid rocket motor[D].Harbin:Harbin Engineering University,2007.(in Chinese)

[13]武晓松,王栋,余陵,等.高速旋转固体火箭发动机的动态燃速特性研究[J].弹道学报,2005,17(2):1-7.

WU XIAOSONG,WANG DONG,YU LING,et al. The dynamic combustion rate characteristics of solid propellant rocket motor with high speed rotating[J]. Journal of Ballistics,2005,17(2):1-7.(in Chinese)

[14]王革,陈亮,郜冶,等.旋转对固体火箭发动机燃烧室燃气流动的影响[J]. 空气动力学学报,2008,26(2):208-211.

WANG GE,CHEN LIANG,GAO YE,et al. Spinning effect on the flow of exhaust gas in combustion chamber of a solid rocket motor[J].ACTA Aerodynamic Sinica,2008,26(2):208-211.(in Chinese)