HACCP在口服固体制剂包衣工艺中的应用

2013-03-23徐绚华

徐绚华

(上海信谊药厂有限公司制药二厂 上海 201200)

我国新修订的药品GMP[1]指出:质量风险管理是在整个产品生命周期中采用前瞻或回顾的方式,对质量风险进行评估、控制、沟通、审核的系统过程。应当根据科学知识及经验对质量风险进行评估,以保证产品质量。危害分析和关键控制点(hazard analysis and critical control point,HACCP)体系可用于识别有关物理、化学和生物危害相关的风险,广泛应用于食品工业。WHOGMP “制药业的危害及风险分析”主要收载了HACCP[2],它是科学、简便、实用的预防性安全质量控制体系,完全可以移植在药品生产质量管理中,所以WHO-GMP特别推荐HACCP[3]。

包衣是口服固体制剂片剂生产的重要操作单元,包衣具有增加药物稳定性、掩盖不良嗅味、改善外观、控制药物释放部位和速度等作用[4],特别是对后两者在生产中的质量风险应予以充分关注。肠溶包衣通常采用丙烯酸树脂类、纤维素及其衍生物等包衣材料,其衣膜耐胃酸,进入肠道某部位后能迅速崩解并释放内容物发挥药效。肠溶聚合物的作用机制是其在不同的pH介质中溶解度不同,低pH保持完整,较高pH溶出并释放药物[5]。释放度是评价肠溶片生物利用度的重要指标,包衣工艺同时也影响到片剂的外观等质量指标。我国制药行业由于历史原因,部分产品无药品生产的详尽工艺研发报告,有欧盟专家建议可以使用HACCP的方法完善工艺研发,明确关键工艺参数[6]。本文以控制药物释放部位的肠溶包衣片A产品为例,对HACCP方法在口服固体制剂的质量风险管理中的具体应用进行探讨。

1 HACCP的7个原则

HACCP是一个系统性的、前瞻性的和预防性的用于确保产品质量、可靠性和安全性的方法,是一个结构性的方法,应用了技术和科学的原理来分析、评估、预防和控制风险,与开发、生产和产品使用有关的危害的负效应。HACCP的7个原则:①进行危害源分析为过程的每一步骤确定预防性措施;②确定关键控制点;③设立关键控制限度;④建立关键控制点的监控体系; ⑤建立相应的整改措施,以便当监控发现关键控制点超出受控状态时采取必要的行动;⑥建立体系,证实HACCP系统有效运作;⑦建立文件保存系统[7]。HACCP体系是一个持续改进的体系,它通过对企业原有关键控制点的评价与控制,鼓励企业不断改进、完善自己的工艺和设备,并在技术、管理方面努力创新[8]。

2 A产品HACCP应用

2.1 A产品质量回顾和偏差分析

回顾A产品的工艺规程、批生产记录和批检验2年来的数据,A产品连续生产53批,其中3批释放度不合格,OOS(out of specification,检验结果偏差)调查和偏差调查排除了分析结果偏差、片芯释放不佳的可能,确定偏差均发生于包衣生产的工艺控制。统计分析A产品的包衣工艺参数,包括进风温度、出风温度、片床温度、喷雾速度、包衣时间、雾化压力、锅体转速、喷量、片芯脆碎度、包衣液过筛目等共10项,均在控制范围内。对所有批次进行统计分析,释放度平均值98.8%,总体标准差9.9%,批间RSD(relative standard deviation,相对标准偏差)为8.0%,批内RSD存在很大差异,极差最大值38%,批内RSD的标准差4.3%,合格率仅94%。

综上分析,A产品在包衣生产中工艺稳定性较差,可能存在关键控制点(CCPS)缺失、关键限值不合理等工艺控制偏差,容易发生释放度不合格的危害事件,影响到产品质量,有必要对A产品的包衣工艺进行风险评估和控制,降低质量风险。

2.2 危害分析

2.2.1 片芯验收

包衣片片芯的质量直接影响包衣的外观,片芯硬度、脆碎度不够会导致包衣片碎裂、边缘磨损等问题,通过制定片芯的硬度和脆碎度内控标准可控制片芯的质量符合包衣工艺的要求。

2.2.2 包衣液配制

包衣液配制是影响释放度和包衣片外观的重要因素之一,包衣液不均匀或溶解不完全可能导致包衣片色斑或释放度改变,应对溶解温度、搅拌时间加以控制;包衣液聚合物浓度变化会引起黏度变化导致释放度改变、包衣液物理化学性质发生变化也可能引起释放度变化,应控制包衣液的存放时间和温度,配制后应及时使用,不宜长时间存放;包衣液中固状物细度不够会产生包衣片表面细度不均的现象,也有可能堵塞喷枪影响喷雾,应规定筛网目数控制包衣液中固状物细度。

2.2.3 薄膜包衣

包衣过程是一个持续动态的工艺控制过程,工艺参数之间相互关联。片床的流动应该均匀,片芯低载或超载均会导致包衣片混合不均匀,使包衣片的批内释放度偏差过大,故应确认装载量。此外,包衣锅转速快慢会使包衣片黏片、衣膜出现裂纹、破裂、剥落或边缘磨损,应适当控制转速。包衣液搅拌速度快产生的气泡使包衣片产生针孔,搅拌速度慢包衣液不均匀会使包衣片释放度不合格,可对搅拌速度进行适当控制。包衣后片面质量的关键在于整个操作条件的掌握,要处理好干燥温度、雾化量、包衣滚筒转速三者之间的关系,这是薄膜包衣操作过程中的重中之重[9]。影响喷液与干燥之间的平衡参数有2类,一类与喷液有关,喷枪类型、数量、喷射的距离和角度影响到包衣片包裹的均匀程度,最终影响到释放度,要使每粒片子得到等量的包衣材料,应确定喷枪类型、数量、喷射的距离和角度;喷液速度快、包衣片过湿会导致黏片,雾化压力低、雾滴大可产生“桔皮”膜,二者都可能导致释放度不合格,应控制喷液速度和雾化压力;喷液量多少最终也会影响释放度,可通过包衣片增重确定喷液量是否足够。另一类与干燥有关,进风温度、进风量为自变量,调节进风温度、风量,锅内呈合适的负压,使出风温度、片床温度得到控制,避免包衣片过湿而导致的黏片或释放度不合格。

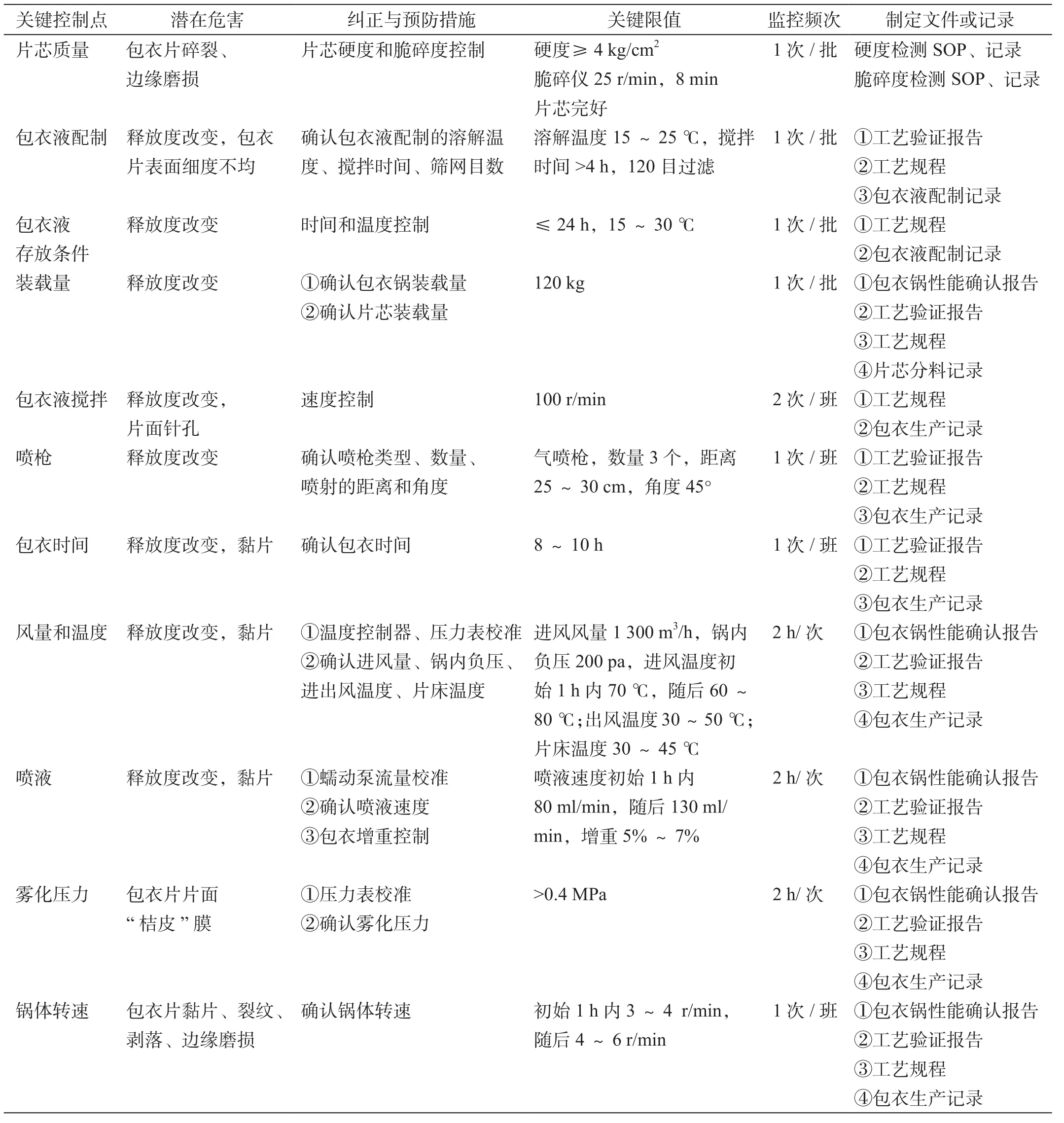

2.3 制定HACCP计划表

根据A产品的工艺流程,国际食品法典委员会(CAC)推荐的CCP(critical control point,关键控制点)判定树的逻辑推理方法[3],鉴别包衣工艺中的CCP,通过回答4个问题判断得出11个关键控制点,制定出HACCP计划表(表1)。

3 实施HACCP后产品质量的对比

通过设备性能确认、A产品工艺验证、设定中控标准等纠正预防措施,A产品包衣生产的关键限值从10项增加到22项,修正了关键限值和监控频次,修订了SOP、工艺规程和相关记录。实施HACCP后,对连续生产的10批A产品的包衣质量进行评价,未发生包衣片外观和释放度不合格,对10批的释放度数据统计分析(表2),实施后释放度批间和批内差异都明显减小,取得了显著的效果,切实降低了A产品包衣工艺的质量风险。

表1 A产品包衣工艺HACCP计划

表2 实施HACCP前后释放度数据对比分析

4 讨论

HACCP是一种有效的评估危害和建立控制体系的风险管理工具,通过对A产品生产工艺的危害分析,评估对释放度和外观的影响程度,查找出潜在的风险因素,确定片芯的硬度和脆碎度控制、包衣液配制和存放条件的要求,以及包衣过程中装载量、包衣液搅拌、喷枪、风量和温度、雾化压力、喷液、锅体转速、包衣时间11个关键控制点,通过建立恰当的标准控制片芯质量、对仪表进行校准保证设备性能、产品工艺验证确认关键限值等纠正预防措施,并规定监控频次加以控制,解决了A产品释放度不佳的质量问题,从而有效地降低风险。实施质量风险管理,进行工艺风险评估并不需要额外增加验证工作,通过对关键工艺的分析和控制,可以有效地节省资源,降低运行成本,保障企业持续稳定地生产出符合质量要求的药品。

[1]药品生产质量管理规范(2010年修订)(卫生部令第79号)[EB/OL].(2011-01-17)[2012-08-28].http://www.sda.gov.cn/ws01/cl0053/58500.htm.

[2]WHO.Application of hazard analysis and critical control point(haccp) methodology to pharmaceuticals[EB/OL].[2013-04-10].http://apps.who.int/prequal/info_general/documents/TRS908/WHO_TRS_908-Annex7.pdf.

[3]李钧,李志宁.药品质量风险管理[M].北京: 中国医药科技出版社,2011: 160-161,51-53.

[4]国家食品药品监督管理局药品认证管理中心.药品GMP指南.口服固体制剂[M].北京: 中国医药科技出版社,2011: 127-131.

[5]Cole G,Hogan J,Aulton M.片剂包衣的工艺和原理[M].郑俊民,译.北京: 中国医药科技出版社,2000: 389-390.

[6]徐晓华,章新,阎超.HACCP方法在药品质量风险管理中的应用[J].中国医药工业杂志,2010,41(8): 631-634.

[7]肖江宜,平其能.质量风险管理在药品生产企业GMP实施中的应用[J].中国新药杂志,2009(22): 2102-2105.

[8]荣晓阳,梁毅.危害分析和关键控制点在GMP管理中的应用[J].中国药业,2009,19(4): 6-7.

[9]田耀华.高效包衣机操作参数与薄膜包衣质量影响因素的探讨[J].机电信息,2006(4): 25-29.