超长混凝土地坑防渗漏的工程实践

2013-03-22邵晓涛

邵晓涛

(中国建材国际工程集团有限公司,蚌埠233018)

台嘉玻璃纤维有限公司二万吨池窑拉丝及玻纤线扩建工程地处江苏省昆山市,新扩建部分用地面积72 329.00m2,厂区地势低,旁边又紧邻吴淞江,地下水直接受吴淞江影响,部分地下水位接近地表。而该工程地上为1~4层的轻钢结构厂房,地下遍布结构复杂的混凝土地坑,仅制品车间就有19条地坑长度超过100m,最长的达到168m。工艺方面业主对地坑内的湿度和温度有严格的限制规定,不允许有渗漏情况出现,否则将会对生产造成严重的后果。因此如何防止超长混凝土地坑的渗漏成为本工程的施工难点和重点。通过以往类似工程的经验总结,查阅了相关规范,在地坑防渗漏方面做了大量工作,并在项目实施过程中不断总结,直接用于指导工程实践,收到了良好的预期效果,确保了最后顺利投产和使用,受到业主的一致好评。现将其总结归纳如下,希望能够为今后类似超长混凝土地坑的施工提供一些帮助。

1 工程概况

该工程各车间地下遍布地坑,深度从-2.4~-9.5m不等。其中以制品车间的地坑数量最多,且大部分属于超长混凝土地坑。所有地坑均选用C30(抗渗等级0.8MPa)混凝土,现就以制品车间中的织布车间为例,详细论述混凝土地坑的防渗漏对策。该织布车间长176m,宽114m,内有10条狭长地坑通向两端主地坑,共有4个主地坑将各狭长地坑贯通在一起,形成一个整体。

2 混凝土地坑防渗漏对策和分析

采用“刚柔结合”的施工办法,一方面尽最大努力提高地坑混凝土的自防水能力,有效克服有害裂缝的出现;另一方面严格把握好防水工程质量关。与设计、商品混凝土供应商、质量检测站等各个方面进行沟通,做了大量的考察分析和总结工作。最后在工程实施过程中从结构设计、施工管理、材料使用、试验检测等多方面合理组织安排,取得了较好的防渗漏效果。

2.1 方案的选择

以往超长混凝土结构工程通过设置后浇带来减少裂缝的出现,但在后浇带两侧,在浇筑混凝土前,混凝土侧边凿毛十分困难,如果清理不净反而更容易导致渗漏;同时先浇部分混凝土与后浇带混凝土浇筑时间相隔长达40~60d,新老混凝土之间的粘结强度也难以保证,致使后浇带连接处易产生裂缝,容易造成渗漏。

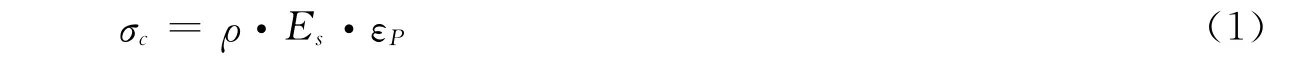

如果设置膨胀加强带,在凝结硬化过程中产生适当膨胀,在钢筋和邻位的限制下,混凝土在结构中会出现一定的预压应力(约0.2~0.7MPa),其应力值的计算公式如下

其中:σc为混凝土自应力,MPa;ρ为截面的配筋率,%;Es为钢筋的弹性模量,MPa;εP为钢筋的限制膨胀率,%。

从公式中可以看出:在配筋率和钢筋弹性模量确定的情况下,膨胀混凝土自应力与膨胀率成正比。这样膨胀加强带部位的自应力增大,对温度收缩应力补偿能力增大。当超长混凝土结构收缩应力逐渐增大时,加强带部位储存较大自由应力(或膨胀力)对其进行补偿,使其应力降低,最终结构最大应力值小于混凝土的抗拉标准强度标准值,即σ≤ftk,从而实现超长混凝土结构不开裂。

综上所述,最终决定不设混凝土后浇带,用膨胀加强带代替后浇带,依靠混凝土的膨胀补偿收缩,从而达到控制地坑混凝土变形裂缝的目的,进一步有效的防止渗漏。

2.2 结构设计的完善

1)通过现场图纸会审,对原设计模糊的部分予以明确并写在会议纪要中,例如确定最大裂缝宽度不得大于0.2mm,结构厚度不小于250mm,裂缝宽度不得贯通,迎水面钢筋保护层厚度不应小于50mm等等。

2)依据《岩土工程勘查报告》,设计对基底软弱土层作了换填处理,但对地坑在施工期间及使用期间的变形观测要求未作出明确规定。因此根据《建筑地基基础设计规范》的变形观测工程范围,对此工程增补了施工期间及使用期间进行变形观测的具体要求。

3)因原设计偏向从强度方面考虑,未充分考虑到混凝土收缩和温差的影响,个别壁板钢筋直径偏大,间距偏大,这些都是易造成裂缝的重要因素。因为钢筋的弹性模量比砼的弹性模量大7~15倍,所以在相同的配筋率下,应选择细筋密布的办法。最后设计对所有不同地坑的配筋进行了全面核实和完善。

另外,织布车间地坑截面突然变化多、转折部位多、孔洞多等特征明显,建议部分增加斜向构造配筋或温度筋等,来改变应力集中等情况。

2.3 商品混凝土的质量控制

通过对当地多家商品混凝土搅拌站的调研和评选,对入选搅拌站作了很多详细的要求,从原材料控制、配合比试验、各种拌和料配制的允许偏差等作了明确规定。现主要从几个方面来要求:

1)正确的选用水泥。尽可能选择低碱性水泥,可防止发生碱骨料反应,避免裂缝的出现;另外为降低水化热带来的不利影响,规定水泥用量在280~300kg/m3之间,水胶比不宜大于0.55。

2)合理控制粉煤灰等矿物质外掺料的掺量。在混凝土中掺入粉煤灰对改善混凝土的和易性,替代水泥用量、降低水化热、减少收缩、提高抗裂性有着良好的效果。但掺入粉煤灰后混凝土的早期强度较低,许多搅拌站为追求利润,过多的以粉煤灰代替水泥使用,这也是造成混凝土开裂的重要原因。因此通过试验对比,要求粉煤灰掺量不得超过水泥用量的15%。

3)合理选择拌和用水。拌和用水中氯化物等杂质含量较高时会产生较强的钢筋锈蚀;另外采用含碱性大的水拌制混凝土时,会造成碱骨料反应等不利影响。这些因素都会引起混凝土裂缝的形成,所以要求搅拌站必须采用地下水、自来水或洁净河水。

4)合理选择粗细骨料。目前泵送混凝土的碎石规格一般为5~25mm。通过配比试验,采用5~40mm石子比采用5~25mm石子,每立方米混凝土可减少用水量15kg左右,在相同水灰比情况下,水泥用量减少20kg左右,因此在配合比设计中尽量选择大粒径粗骨料。另外严格控制粗骨料的片状含量,并要求含泥量小于1%;对于砂的选取,应采用中、粗砂或机制砂。因为,通过对细度模数为2.8和2.3的中砂配比对照得出结论:细度模数2.8比2.3的中砂每立方砼可减少水泥用量26kg以上,减少水用量20kg以上。最后,规定选取砂的细度模数必须控制在2.5以上,含泥量控制在2%以下。

5)合理的选择减水剂、膨胀剂等外加剂。拿膨胀剂为例,通过反复试验比较,最后决定采用中国建筑材料科学研究院的专利产品UEA-H混凝土膨胀剂。经检测其水中养护14d、空气中养护28d的限值膨胀率分别为0.045%和0.011%,符合混凝土膨胀剂应用技术规范GBJ 50119—2003中补偿收缩混凝土的性能要求,见表1。

表1 补偿收缩混凝土的性能

一般来说,膨胀剂替代胶凝材料率为10%~15%,但根据以往类似工程比较得出,UEA-H膨胀剂并不是掺量越多,效果就越好。因此经过现场多次试验总结得出,适合该工程的UEA-H膨胀剂替代率在8%~10%时效果最好。

6)其他要求。掺膨胀剂的泵送混凝土,搅拌时间要比普通混凝土延长30s,避免搅拌不均匀反而引起混凝土开裂;出盘混凝土温度应低于28℃,入泵坍落度宜控制在130~150mm,每一处连通的地坑混凝土应采用同一种水泥、掺合料、外加剂和同一配合比等等。

2.4 施工过程的控制

根据以往类似超长地坑的施工经验,由于施工因素造成地坑渗漏的情况较为普遍,因此如何全面加强施工管理,确保施工质量是超长地坑防渗漏的关键所在。

1)因厂区地势低,地下水位偏高,结合场地地质条件(见表2)必须采用轻型井点降水,做好在基坑开挖施工期间,降水水位应深于开挖面0.5~1.0m以下;开挖至坑底及施工地坑底板时,降水水位应在基坑底面以下0.5~1.5m之间。

表2 场地地质条件参数

2)土方开挖必须在降水达到要求后,采用分层开挖的方式施工,分层厚度不宜超过1.5m;因本工程地坑采用机械挖土,坑底应保留200~300mm厚基土,用人工挖除整平,并防止坑底土扰动。

3)及时对软弱地基进行换填处理,同时在基坑两侧挖好排水沟和集水井,并作好防雨措施准备,防止基底出现“橡皮土”。一方面加大土工试验的次数,确保压实系数不低于0.95;另一方面加快施工进度,减少基坑暴露时间。

4)搅拌站派技术人员加强监督,按配合比投料。计量装置必须准确,开盘前要检验校正,使用中要进行校核,并及时测定砂石的含水率,以便调整混凝土拌合水用量,进而使各种拌和材料配制比例均在误差允许范围内。

5)严格控制混凝土运输中的质量,选择平坦的路段进行运输,并控制好运输时间不超规定,防止出现分层离析等。

6)进入施工现场的商品混凝土,应首先查看配合比是否满足施工要求,特别要注意是否满足抗渗要求等,然后逐车检查混凝土坍落度,对不符合坍落度要求的不得使用,并严禁现场加水。

7)膨胀加强带按每隔30m设置一条,宽度2m。设置在温度收缩应力较大的部位,如截面、钢筋变化等部位,其构造如图1所示。

在加强带两侧设置一层孔径5mm×5mm的钢丝网,每隔250mm左右设一根竖向16mm的钢筋予以固定,其上下均应留有保护层。钢丝与钢丝网、上下水平钢筋及竖向加固筋必须绑扎牢固,不得松动,以免浇筑混凝土时被冲开,引起两种混凝土混合,影响加强带的效果。

8)对于350~700mm厚的地坑底板施工时,要求尽可能少在底板上部钢筋上走动。因乱踩已绑扎的上层钢筋,使承受负弯矩的受力筋的混凝土保护层加大,底层钢筋的垫块滑动或破碎,底板的有效高度减小,容易形成裂缝。

9)地坑底板施工时采用斜面分层方法,分层厚度为不超过0.5m,上下层间浇筑间歇不得超过混凝土初凝时间,防止出现冷缝。振捣要均匀密实,不漏振、不欠振、不过振。混凝土终凝前,要反复抹压,防止表面沉缩裂缝出现,一般不少于2次抹压。

10)在设置拉接筋时,采用“梅花形”布置,尽量少而精(用Φ8或Φ10钢筋)。最关键的一点是必须严格保证砼迎水面50mm的钢筋保护层厚度。

11)壁板模板施工用的对拉螺栓中央应焊止水环,止水环满焊;螺栓两端需在模板内存设木质垫块,(20 mm×20mm×1.2mm或直径20mm×1.2mm),随同模板一起拆除,使成型混凝土在螺栓处呈凹形(1.2 mm深)。待拆模后,将钢筋沿平凹处割去,先刷防锈漆,再涂刷一层3mm厚的EE-2界面处理剂,然后用膨胀防水砂浆封堵,并压实收光,养护7d。

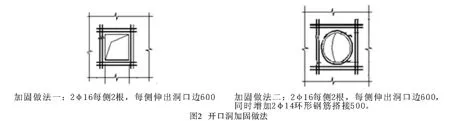

12)对于开口洞应采取钢筋加强或增设暗梁等措施,来抵抗该部位引起的集中应力。一般超过300mm洞加固做法见图2。

13)施工缝的处理应满足防渗漏要求。规定施工中尽可能不留垂直施工缝,且应按图3设置镀锌钢板止水带。但按照以往工程经验总结,壁板间的接缝处是导致渗漏的高发部位,因此 现场研究决定将此处钢筋混凝土作局部加厚处理,实践证明效果很好。

14)地坑壁板浇筑时混凝土的自由落距应控制在2m以内,分层厚度不超过0.4m,在浇筑上层混凝土时,须将振捣器插入下层混凝土50mm左右以便形成整体,同样也应掌握好时间搭接,避免出现冷缝。

15)温度的控制应符合规范要求。规定在高温季节施工时,用水将骨料冷却再行拌制混凝土,以降低混凝土的浇筑温度。混凝土浇筑完毕后,控制混凝土内外温差不超过25℃。

16)设计要求地坑顶板与地面整体浇筑不留缝,而超大面积地面施工时,采用跳仓法施工,并在顶板与地面重合处增加抗裂构造钢筋,防止地面和地坑的不均匀沉降产生裂缝而最终导致地坑渗漏。

17)设置沉降观测点,在施工期间和后期使用期间加强监测。规定施工期间每周上报一次监测结果并进行综合分析,了解沉降变化,发现偏差超过允许范围应立即采取措施,防止事态恶化等。

2.5 混凝土的养护

1)主要强调湿养护。根据以往工程经验,湿养护时间越长,对预防混凝土裂缝的开展就越有利。

2)壁板上部设水管(扎有小孔),不间断进行喷淋养护,个别部位实行人工浇水养护,实践下来效果很好。

3)另外规定不得采用钢模板施工,因为采用木模板施工可以一定程度上防止表面过多水分蒸发,更有利于混凝土的养护。但仍不能过早拆模,因混凝土浇筑完3~4d内水化热温升最高,而抗拉强度很低,如果拆模过早,造成养护不到位将直接导致开裂。

2.6 防水施工的控制

1)在施工底板防水卷材时应注意与壁板防水的搭接长度等。该车间(1/A4)轴~(1/A5)轴间地坑底板施工完毕后发现防水卷材上翻长度不符规范要求,只能采取加厚加长垫层并将壁板卷材和附加层等伸至垫层底、外侧用防水砂浆抹出斜坡等其他补救措施。

2)该车间地坑转角特别多,对防水施工有较多不利影响。因此,规定所有阴阳角,特别是底板与壁板交接处的防水卷材施工应严格执行相关规范,要注意附加层施工应满足施工规范要求。

3)另外,规定施工期间要注意检查搭接长度、空鼓、破损等情况,发现问题应及时整改。

4)防水验收合格后,应立即做好聚氯乙烯泡沫保护层,并在保护层外侧采用三七灰土及时进行分层回填并压实。

3 取得实际效果

3.1 防渗漏成果

经过长时间的施工总结和实践,后期的地坑施工质量较以前有了很大的飞跃,基本上实现了超长混凝土地坑不渗漏的目标。从建成到现在1年多的时间里,基本保持了坑内干燥的局面,确保了生产的顺利进行,受到业主的好评,实际效果见图4。

3.2 技术效果

通过从实践中不断总结归纳各种防渗漏技术,并直接用于指导工程实践。这不但基本杜绝了地坑渗漏的不良影响,而且还提高了整个施工队伍的专业技术水平和业务素质,对日后施工质量的提高有很大帮助。

3.3 经济效果和社会效果

通过防渗漏系统化的质量控制,地坑质量较原生产线有了质的飞跃,节约了大量的维修堵漏成本,取得了很好的经济效果。

4 结 语

通过这次对超长地坑防渗漏的工程实践,收获很多,体会也很深。防止超长混凝土地坑渗漏是一个涉及多方面的系统性课题,各方面环环相扣,这就要求操作者和管理者都要用心,不能有疏漏。相信未来会有很多的新型工艺或新型材料应用于此类工程中,届时这种超长地坑的渗漏将不再是一个综合性的难题。

[1] 狄 裕.地坑水泥砂浆刚性防水的施工实践[J].建筑技术,1983(2).