基于多路阀的正负压测漏系统的设计与研究

2013-03-21钟丽琼王璨胡浩

钟丽琼,王璨,胡浩

(1.贵阳学院机电系,贵州贵阳550003;2.贵阳学院数控技术工程应用实验室,贵州贵阳550003;3.贵州大学机械工程学院,贵州贵阳550003)

现今,泄漏检测技术已经大量应用于液压、气动元件及汽车、机械、医疗、和化工等领域,此外在航天、燃气设备用具、住宅设备、管道检测等领域也得到广泛应用[1-2]。因此,泄漏检测水平的高低直接影响生产效率、操作人员的劳动强度及产品的质量,选择合适的泄漏检测方法,实现快速、准确的泄漏检测具有重大的现实意义与实用价值。

气压测漏仪作为一种重要的密封件检测仪器,已经广泛应用于工业生产中,并有许多学者对其进行了研究[3-7]。而差压测漏仪又是一种工业生产中应用得最多的气压检漏仪,目前差压检测仪只有正压检测仪和负压检测仪两种单功能检测仪,对于既需要正压检测又需要负压检测的生产厂商来说,虽然可以通过同时购买两个单功能的检测仪来满足工件的检测要求,但会使检测成本增加。针对目前单功能测漏仪使检测成本提高的问题,作者提出了将正负压检测集合于一体的思想,设计了一种正负压综合测漏系统,并建立了能实现这种正负压泄漏检测系统的多路阀模型,从而使整套系统的体积合理化,便于携带,降低检测成本。利用仿真技术对此基于多路阀的正负压测漏系统进行仿真分析,得出其工作特性。

1 综合系统的设计

首先设计出一种能实现正负压综合检测的测漏系统,此系统引入了一种多路阀结构,通过多路阀的运用,使系统实现正压检测与负压检测的交替进行,同时使回路得到了简化,从而使整套系统的体积合理,便于携带。

如图1所示,即为引入多路阀结构的正负压综合测漏系统。系统主要由气源、过滤器、减压阀、差压传感器、真空发生器、消声器以及多路阀组等气动元件组成,其主控阀即为多路阀组。

图1 气动系统回路总图

该系统首先通过多路阀4 来控制其正压检测过程,然后通过多路阀8 来控制其负压检测过程。而当系统不工作时,多路阀4、8 会同时处于中位,此时气源供给的压力气体就会直接排入大气,这种设计的优点在于,系统不工作时,能防止由于系统内压力增大而对系统元器件造成损害。

2 回路工作原理

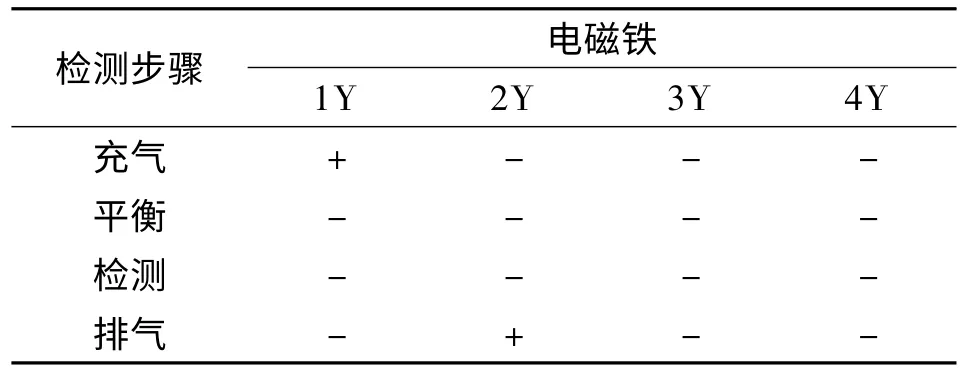

系统对被测件进行检测时分为两个步骤来实现,第一个步骤是正压检测,对被测件充入大量的压缩空气,利用容器内的压力大于外部压力,使其产生从内向外的泄漏量,从而判断出被测件的泄漏情况。在此过程中,多路换向阀4、8的电磁铁通电与断电情况如表1所示(表中“﹢”号表示通电励磁,“﹣”号表示断电)。

表1 正压检测

从表1可看出,正压检测共有4个阶,第一阶段为充气,多路换向阀4的左位工作,压缩空气经过换向阀阀4 进入到被测件和标准件中,此时由于左位单向阀的作用,压缩空气不能到达换向阀8;第二阶段为平衡,此时停止充气,多路换向阀4处于中位,由于中位单向阀的作用,压缩空气经过多路换向阀4与8的中位直接排入大气。由于各换向阀关闭后,可能存在微小泄漏,换向阀换向时产生的压力冲击与脉动,充气过程会使检测容器内温度发生变化,压缩空气由受压状态进入一个密闭容器后,将引起一系列的热力学-动力学变化,这些因素都会使压力出现波动,所以需要进行一段时间的保压平衡[8];第三阶段为检测,选择适当的差压传感器,由于被测件与标准件之间的压力差会被差压传感器感知,从而通过其示值的变化即可判断是否存在泄漏;第四阶段为排气,多路换向阀4的右位工作,排出被测件内的压缩气体。

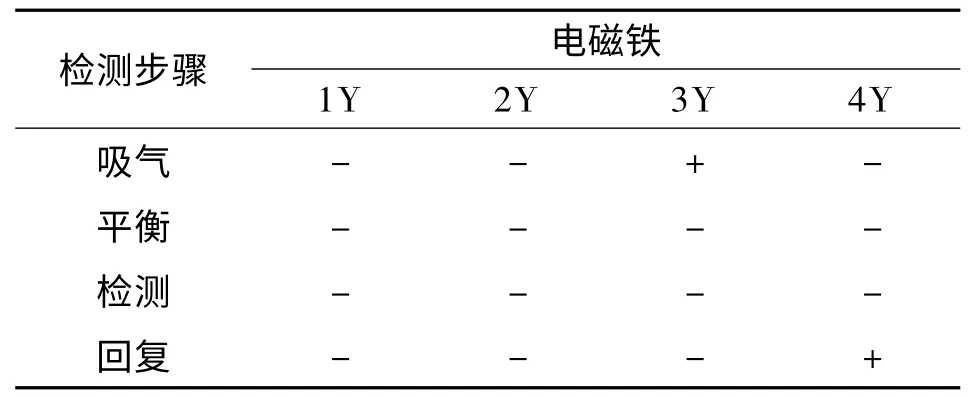

第二个步骤是负压检测,被测件内的空气被真空发生器吸出,使被测件内产生一定的真空度,利用容器外的压力大于内部压力,使其产生从外向内的泄漏量,从而判断出被测件的泄漏情况。在此过程中,多路换向阀4、8的电磁铁通电与断电情况如表2所示。

表2 负压检测

从表2可看出,负压检测共有4个阶段,第一阶段是吸气,多路换向阀4处于中位,多路换向阀8的左位工作,压缩空气经过换向阀阀4与8 进入到真空发生器中,真空发生器的工作原理是当供气口的供气压力高于一定值后,喷管射出超声速射流,由于气体的黏性,高速射流卷吸走负压腔内的气体,使该腔形成很低的真空度[9],这样就能使被测件与标准件内的部分空气被吸出,形成一定的真空度;第二阶段为平衡,此时停止吸气,多路换向阀4、8处于中位,此时压缩空气直接排入大气;第三阶段为检测,同样是通过差压传感器的示值变化来判断是否存在泄漏;第四阶段为回复,多路换向阀4 仍然处于中位,多路换向阀8的右位工作,使得外部空气进入到被测件与标准件中。

3 系统仿真实验及分析

为了得到多路换向阀对正负压测漏系统工作特性的影响,应用AMESim仿真软件建立出系统的仿真模型并进行仿真实验,最后对实验结果进行分析。对系统正压检测状态进行实验,实验中压缩空气压力为0.6 MPa,减压阀调定后的压力为0.4 MPa,当多路阀的开口面积为10 mm2,30 mm2,50 mm2,100 mm2,150 mm2,200 mm2时,分别对被测件(容积为1 L,2 L)进行检测,其压力的动态变化特征如表3、4 和图2、3所示。

表3 被测件容积为1 L时的实验结果

表4 被测件容积为2 L时的实验结果

图2 加压时间比较图

图3 压力增速比较图

表3、表4即为多路阀的开口面积发生变化时,不同容积的被测件内压力的动态变化特性。从表中可看出,多路阀的开口面积越小,被测件的加压时间就越大,容器内的压力变化就越缓慢。这是因为开口较小时,阀口对气体形成了一定的节流作用,从而使出口气体流量减小。而当阀口开口较大时,加压所需要的时间就很短暂,此时阀口对气体不会产生阻碍,从而节约了检测时间。但阀口开度较大时,气体流量过大,会对容器内的压力平衡造成负面影响,使其平衡时间增加。所以,在设计阀口开度时,可依据上述仿真实验,得到一个较佳的值域,即多路阀开口面积可在50~100 mm2之间。

图2、图3为多路阀的开口面积不同时,被测件容积为1 L、2 L的加压时间和压力增速动态变化的对比图。从图中不难看出,开口面积较小时加压时间随容积的增大而急剧增加,而开口面积较大时加压时间受容积变化的影响不大,甚至可以达到相同的加压时间。容器内的压力增速,随着容积的增大而减小。

4 结论

在现有单功能差压气体泄漏检测仪的基础上,设计了一种基于多路阀结构的正负压综合测漏系统,对此系统的工作原理进行了阐述。应用AMESim仿真软件建立了系统的仿真模型,并进行仿真实验,最后对实验结果进行分析。根据实验结果得出:在检测容积不太大的密封件时,可依据上述仿真实验,得出开口面积对检测时的加压时间与平衡时间均有影响(即开口面积越大,加压时间就越短,平衡时间就会越长),且能分析出一个较佳的开口度值域,即多路阀开口面积可在50~100 mm2之间。实验得出的结果对设计多路阀阀口开度具有参考价值。

【1】唐月生,伍先达,李锋,等.一种高精度微量气体泄漏检测仪的设计与研究[J].仪器仪表学报,2002,23(Z3):59-62.

【2】吴孝俭,闫荣鑫.泄漏检测[M].北京:机械工业出版社,2005.

【3】胡浩,钟丽琼.差压测漏仪微泄漏的建模与仿真[J].自动化仪表,2011,32(7):18-20.

【4】王金玲,张迎春,石全伟,等.燃油系统检漏仪的研制[J].液压与气动,2006(10):35-27.

【5】詹长书,李军,杨庆俊,等.汽车燃油系统测漏仪的研制及其应用[J].机床与液压,2004(2):105-106.

【6】朱小明.气压检漏仪的工作原理及其适用范围[J].流体传动与控制,2006(6):33-37.

【7】薛文宝,刘福萍.泄漏检测仪原理分析[J].内燃机,2009(5):35-36.

【8】胡浩,钟丽琼,郑瑜,等.一种正负压综合测漏系统的设计与研究[J].机械设计与制造,2011(10):33-35.

【9】SMC(中国)有限公司.现代实用气动技术[M].北京:机械工业出版社,2004:409-416.