基于ADAMS软件的3-RPS并联机器人动力学仿真

2013-03-21陈红亮陈升芳罗玉峰

陈红亮,陈升芳,罗玉峰

(1.浙江水利水电专科学校,浙江杭州310018;2.杭州金宇电子有限公司,浙江杭州310018;3.南昌大学机电工程学院,江西南昌330031;4.新余学院,江西新余338031)

动力学响应分析是在机械系统驱动力(或力矩)和工作阻力给定的条件下,考虑到机械系统各构件的质量及其质量分布,求解该机械系统的真实运动的问题[1]。但是对于并联机器人机构来说,其刚体动力学模型具有多变量、多参数耦合的特点,因而求解型式复杂,使动力学的求解时间长而难以满足控制系统的实时性要求。不过借助于虚拟样机技术,根据并联机器人的运动要求,求解出机器人的动力学响应,可以起到事半功倍的作用[2-3]。

ADAMS软件使用交互式图形环境和零件库、约束库、力库,创建完全参数化的机械系统几何模型,其求解器采用多刚体系统动力学理论中的拉格朗日方程,建立系统的动力学方程,对虚拟机械系统进行静力学、运动学和动力学分析,输出位移、速度、加速度和反作用力曲线。ADAMS软件的仿真可用于预测机械系统的性能、运动范围、碰撞检测、峰值载荷以及计算有限元的输入载荷等[4-6]。文中以3-RPS型并联机器人为对象,在ADAMS/View 环境中建立模型并进行动力学仿真分析,通过仿真快速准确求解动力学响应,对于研究并联机器人系统动力学特性和控制有一定参考价值。

1 3-RPS机器人机构描述

如图1所示,3-RPS机器人机构由定平台A1A2A3、动平台B1B2B3及连接两个平台的3个相同的分支组成。其中每个分支与动平台由球副S 连接,与定平台由转动副R 连接,分支的上下两个驱动杆由移动副P 连接组成。

图1 3-RPS机器人机构模型

该机构动平台和定平台都为正三角形,其外接圆半径分别为r 和R。每个分支长度分别为L1、L2、L3。转动副轴线呈切向布置于固定平台平面内,驱动杆(分支)与转动副轴线垂直,按右手法则建立定坐标系Oxyz 于固定平台形心O,x轴由点O 指向点A1,y轴在定平台表面垂直于x,z轴垂直于固定平台表面向上;同样建立动坐标系PUVW位于运动平台形心P,U轴由点P 指向点B1,W轴垂直运动平台表面向上。

2 已知运动轨迹求解驱动

在ADAMS/View 中建立该机器人模型,机构参数分别为:动平台外接圆半径r=480 mm,定平台外接圆半径R=800 mm,驱动杆长度600 mm。

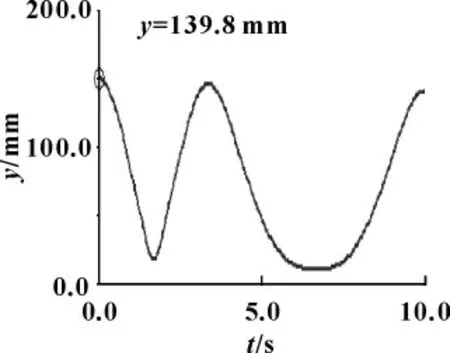

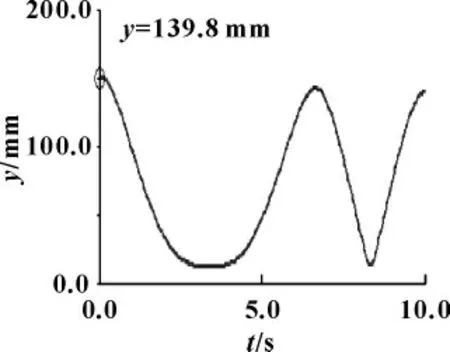

假设机器人进行如下螺旋运动:z 方向以15t的速度向上运动,x 方向和y 方向分别以15×cos进行圆周运动。在机器人动平台中心施加驱动。在ADAMS软件中作10 s 200步的仿真,得到3个驱动杆的位移曲线图分别如图2—4所示。

图2 驱动杆1的位移曲线图

图3 驱动杆2的位移曲线图

图4 驱动杆3 的位移曲线图

在ADAMS的后处理程序中,可以将该驱动曲线图转换为样条曲线,进而求得并联机器人机构的运动学逆解。

3 动力学分析

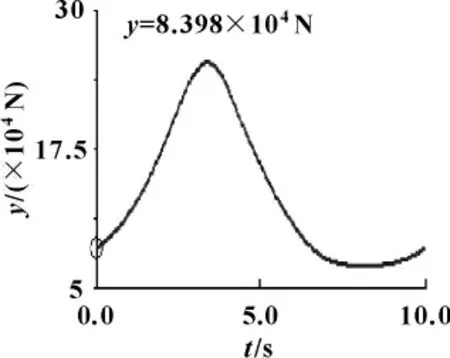

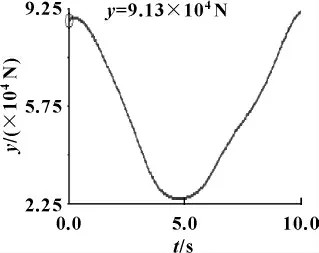

假设机器人为刚体结果,给机器人动平台施加一个力,力的大小分别为,Fx=400 N,Fy=400 N,Fz=400 N。在ADAMS软件中,可以求得驱动杆所需的驱动力随时间变化的曲线图,分别如图5—7所示。

图5 驱动杆1的驱动力

图6 驱动杆2 的驱动力

图7 驱动杆3的驱动力

借助ADAMS软件,还可以求得机构中各运动副的约束力随时间变化的曲线。

4 结论

(1)用ADAMS软件建立虚拟样机模型来进行机器人的运动分析与动力分析,不必进行大量的编程工作,节省了大量的时间和人力。

(2)ADAMS软件中由曲线转化的样条曲线精度非常高,因此利用该方法得到的并联机器人的正解与逆解的精度也很高。这对于研制新型机器人机构有着重要的意义,可以验证科研人员自编程序的正确性,也可以通过机器人运动规划将求出的逆解用于物理样机的驱动控制,从而节省科研人员的时间,降低机器人研发成本。

【1】罗玉峰,刘治志,石志新,等.一种机械系统动力学响应分析方法[J].工程设计学报,2008,15(1):1-5.

【2】陈红亮,罗玉峰,杨廷力.基于虚拟样机技术的并联机器人优化设计[J].机床与液压,2010,38(24):25-26.

【3】崔玉秀,田洪钧,崔炜.基于ADAMS软件的3-RRC并联机器人运动学正解仿真分析[J].机械制造与研究,2008,37(1):68-70.

【4】陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS 应用教程[M].北京:清华大学出版社,2005.

【5】杨成文,张铁.基于ADAMS的SCARA机器人运动学仿真研究[J].机床与液压,2011,39(21):118-120.

【6】陈有清,李开明.基于Adams的3-(2SPS)并联机构的配重平衡分析[J].机床与液压,2011,39(11):29-32.